纳米金刚石油精添加剂摩擦学性能评价*

□杨磊 □胡华华 □王文

上海大学机电工程与自动化学院 上海 200072

纳米金刚石油精添加剂摩擦学性能评价*

□杨磊 □胡华华 □王文

上海大学机电工程与自动化学院 上海 200072

对含纳米金刚石颗粒的机油添加剂进行了摩擦磨损性能的试验研究。结果表明,含纳米金刚石颗粒添加剂的润滑油与基础油相比,具有良好的摩擦学性能。在基础油中,加入纳米金刚石机油油精,可以提高润滑剂的抗磨性能、减摩性能、承载能力。通过添加剂的物理性质分析、摩擦学性能分析及润滑剂的理化性能分析等,验证了含纳米金刚石颗粒添加剂摩擦磨损性能的影响机理,即表面的吸附、滚珠和自润滑的特性。

纳米金刚石颗粒 摩擦学性能 润滑油 添加剂

近年来,为了获得性能更好的润滑油添加剂,纳米级固体颗粒添加剂逐渐受到了摩擦学研究的重视[1],将纳米微粒作为添加剂添加到润滑油中制成纳米固液二相流体润滑剂,可以明显改善润滑油的性能[2],特别是纳米金刚石微粒的润滑效应,突破了传统的固体润滑概念,引起了人们极大的兴趣。乔玉林等[3]对含有纳米金刚石微粒的润滑油滑动摩擦磨损和润滑性能进行了研 究,笔者针对台湾某大学提供的含纳米类金刚石颗粒的机油添加剂进行了实验研究和评价。

1 实验过程

1.1 试验目的

通过试验检测纳米金刚石机油润滑油精的摩擦磨损性能,具体分为三个方面来体现。

1)通过测量摩擦因数的大小考察减摩性能;

2)通过试验后的磨斑直径大小判断抗磨性能;

3)通过最大无卡咬负荷PB值的大小来考察承载能力。

1.2 试验设备

本研究采用MMW-1型微机控制立式万能摩擦磨损试验机,本试验机可以做四球摩擦副试验,也可以做销盘摩擦副试验,通过销盘摩擦副试验测量摩擦因数,通过四球摩擦副试验检测钢球磨斑直径和PB值大小。

四球式的摩擦副由4个钢球组成,下面3个钢球被卡在锥环内互相挤紧而彼此间不发生滚动,润滑油添加剂倒入锥环中并淹没下面3个钢球。加载时,加载系统自下而上对钢球施加载荷,上面1个钢球由弹簧夹头固定在转轴上,试验时由主轴带动旋转,上面1个钢球与下面3个钢球之间成点接触,并进行滑动摩擦。

销盘式的摩擦副由试样销和大试环组成,3个试样销分别呈120°均布在销夹头上,并用紧定螺钉固定,大试环固定在下部,在整体外部有1个套杯,润滑油添加剂倒入套杯内并淹没3个试样销。加载时,加载系统自下而上对试样销施加载荷。试样销由弹簧夹头固定在转轴上,试验时由主轴带动旋转。上面的3个试样销与下面的大试环之间成点接触,并进行滑动摩擦。

观察采用的设备是共聚焦扫描透射式电子显微镜(型号是Nano Focus Usurf Explorer Revolver)。观察试验试样表面形貌和测量磨斑直径,该设备能观察物体形貌的最大范围是0.8 mm×0.8 mm,在观察中使用放大倍数为200倍的镜头。

打开设备时,首先选择初始化归零,Z轴会先移动到零点位置(最高点),接着XY轴同时移动到零点(完整归零),其次,将需要观察的钢球放置在试验台上,然后转动3D摇杆聚焦,选择合适的亮度,得到需要的表面形貌图片。在共聚焦的模式下,进行扫描,在Usoft Analysis分析软件中,进行直径和深度的测量。

1.3 基础油与添加剂的选择

试验使用的基础油为32号矿物油 (黏度牌号为150SN,在40℃时黏度为32 mm2/s),添加剂选择:纳米金刚石机油润滑油精、极压T202(硫磷丁辛伯烷基锌盐),分别按一定的质量分数加入试样油中。本次试验共有3组试验,每组测试5次,第1组中的润滑油是32号矿物油,第2组中的润滑油是32号矿物油+5%油精,第3组中的润滑油是32号矿物油+2%T202。

1.4 试件和试验参数

四球式试验中钢球试件选用GCr15钢球,硬度为58~62 HRC,尺寸及精度为:球径DW=12.7 mm,表面粗

糙度Ra=0.16 μm。销盘式试验中试样销的材料为45号钢,淬火硬度为44~46 HRC,尺寸长度及精度为:长为12.7 mm,公差0.003 mm,包装每组3件。大试环材料为45号钢,淬火硬度为44~46 HRC。

试验参数:四球式试验,载荷W=30 kg(294 N),最大赫兹接触应力6.18 GPa,转速1 450 r/min,每次试验时间30 min;销盘式试验,载荷W=20.41 kg(200 N),最大赫兹接触应力为2.21 GPa,转速460 r/min(保证与四球式试样的线速度相同),每次试验时间30 min。

1.5 磨斑尺寸计算

计算钢球表面磨斑直径时,采用下面的公式计算其平均值:

式中:x为沿着滑动轨迹的方向;y为垂直滑动轨迹的方向。

同样条件下,每种试验重复五次,计算平均值。

2 试验结果

2.1 减摩性能(摩擦因数-时间曲线)

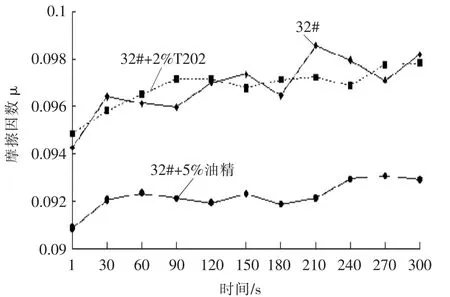

3种试样的摩擦因数数据见表1~表3,并据此绘出3种试样的摩擦因数曲线,如图1所示。

▲图1 3种试样的摩擦因数对比图

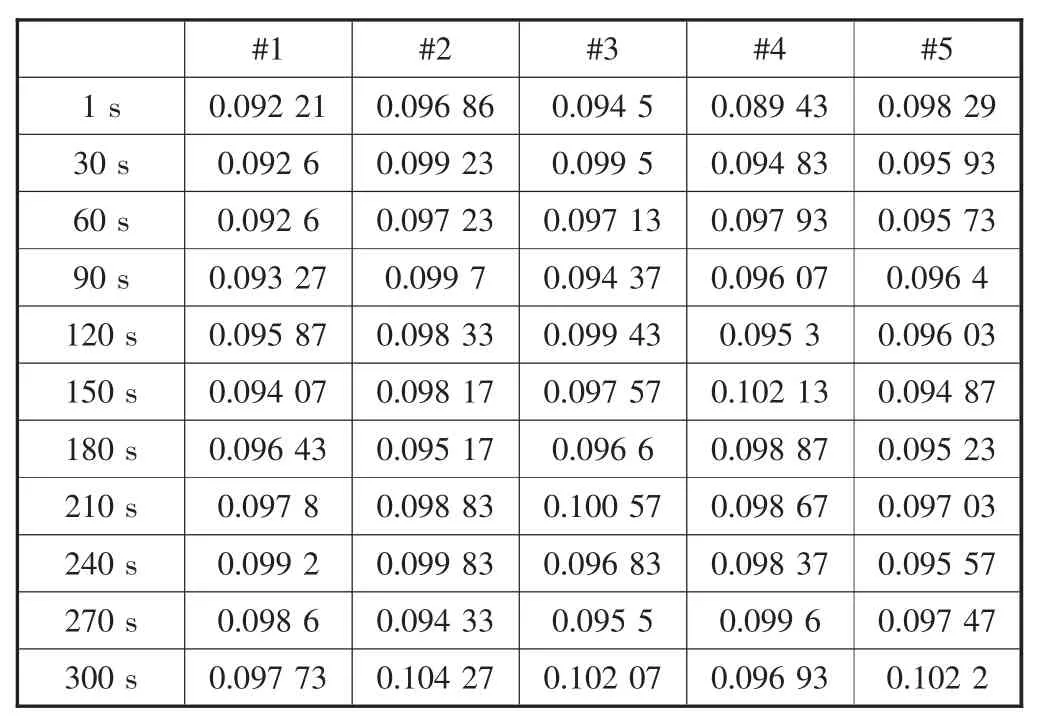

表1 32号矿物油试验摩擦因数数据

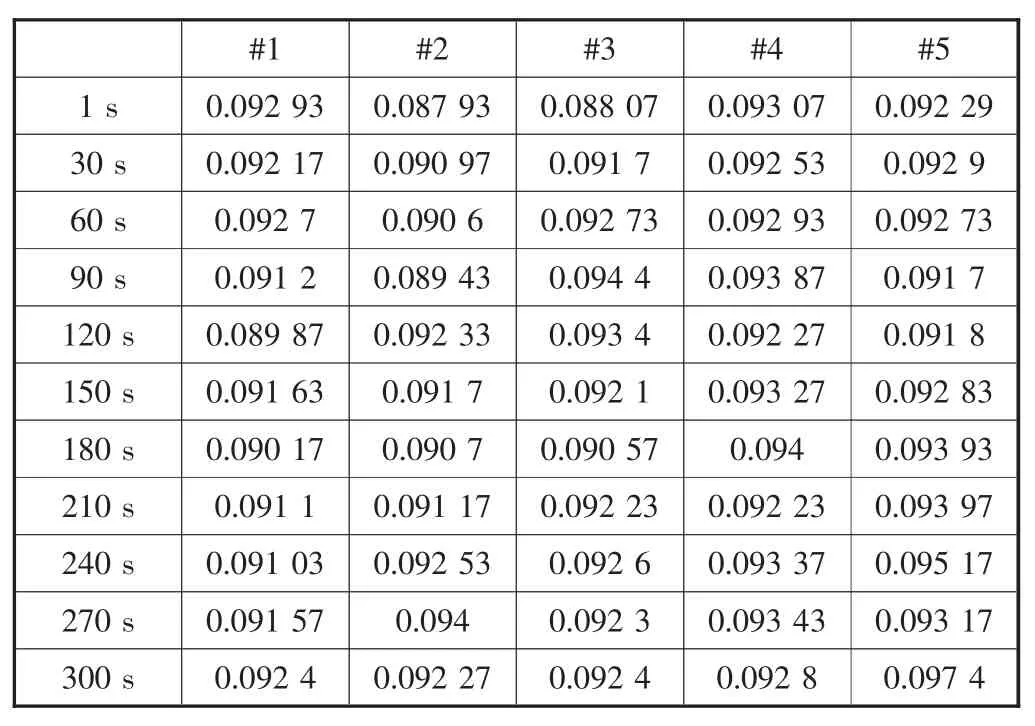

表2 32号矿物油+5%油精试验摩擦因数数据

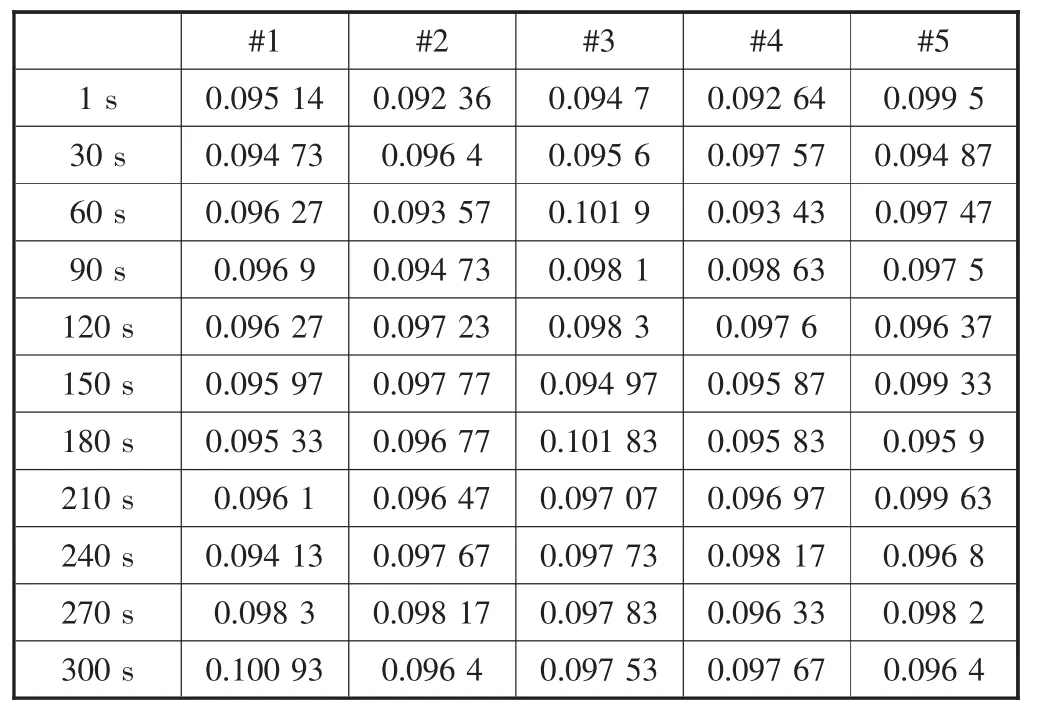

表3 32号油+2%T202试验摩擦因数数据

观察图1的摩擦因数曲线得知,摩擦因数随时间在变化。在试验初期,3种试样的摩擦因数均在上升,32号矿物油上升时间最短,其次是加入油精的试样,加入T202的试样上升时间最长,用了100 s左右。说明试验初期,3种试样都处于磨合状态,而且,32号矿物油试样上升最快,曲线斜率最大,说明磨损最剧烈;加有T202的试样,上升最慢,曲线斜率最小,但上升的过程最长;加有油精的试样在30 s后,曲线已经进入平稳状态。在试验中期和后期,两种加入添加剂的试样摩擦因数变化曲线均比较平稳,而32号基础油试样,摩擦因数波动比较明显。同时,加入油精添加剂之后的润滑油与基础油相比,摩擦因数有一定的降低,从0.097左右下降到0.092;而含有添加剂T202油样的摩擦因数与32号矿物油相比,变化不明显。故纳米金刚石颗粒对降低润滑油的摩擦因数,提高减摩性能方面有明显效果。

在本试验条件下,对比基础油的试验数据,含有纳米金刚石颗粒的试验数据中摩擦因数减少较明显。验证了哈尔滨工业大学宋宝玉[4]的理论中纳米金刚石的滚珠作用,由于纳米金刚石颗粒吸附在摩擦表面上,类

似于许多个轴承滚动体在滚动,即有了滚珠的效果,变滑动为滚动,减小了摩擦因数,而且纳米金刚石形状近似圆形且摩擦因数低,进一步降低了摩擦因数。

▲图2 钢球表面磨损的形貌

2.2 抗磨性能(磨斑大小)

钢球磨斑直径的大小反映了润滑剂的抗磨性能,为了测量和分析钢球表面发生磨损时的表面情况,使用Nano Focus扫描透射式电子显微镜对钢球表面进行观察。该设备不仅可以观察表面形貌,而且,可以测量出沿着滑动轨迹方向和垂直滑动轨迹方向的距离,即磨斑直径。

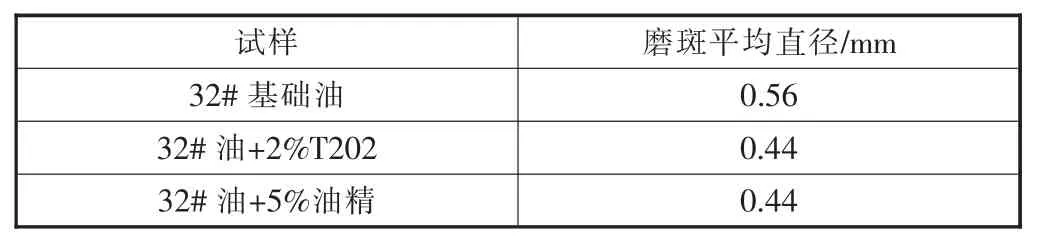

在Usoft Analysis分析软件中,测出磨斑直径,并根据式(1)的计算,得到磨斑直径见表4。

表4 磨斑直径测量结果

试验结果:添加纳米金刚石油精的试样与没有添加添加剂的试样相比,磨斑直径明显减小,从0.56 mm减小到0.44 mm;加有T202添加剂的试样,磨斑直径同样减小显著,如图2所示。从表面形貌和分析软件的测量深度中,可以得到32号基础油的磨痕最深,而且不均匀;加有纳米金刚石油精的试样,磨痕比T202的试样更浅,磨损失效最少。

在本试验条件下,与基础油相比,添加了纳米金刚石添加剂的试验钢球,平均磨斑直径明显减小。验证了宋宝玉等人的理论中纳米金刚石的吸附作用[4],随着相互接触面的不断滑动,使纳米金刚石颗粒进入金属表层并吸附在金属的表面,形成一个保护层,减少机械间的直接摩擦,提高了机械的抗磨性能。

2.3 极压性能(PB值)

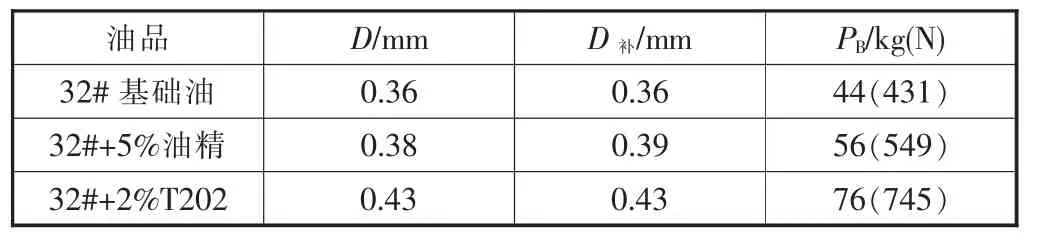

根据判断PB点的数值见表5,逐级增加负荷,做系列10 s试验,通过测量钢球表面磨痕,并与表5数值进行比较,在一定负荷下测得的磨斑直径不得大于相应的如表5中所列的补偿直径,试验数据见表6。

试验结果显示,与32号基础油相比,加有纳米金刚石颗粒油精添加剂的试样,承载能力有了一定的提升,PB值从44 kg提升到了56 kg,但极压效果尚不及极压添加剂T202。纳米金刚石自身具有耐高温和高压特性,从而提高了添加剂的承载能力。

表6 PB值得到实验数据

3 结论

在本研究的特定条件下,可以得出如下结论。

(1)含纳米金刚石颗粒添加剂的二相流体润滑剂与基础油相比,摩擦因数明显减小,具有良好的减摩性能,并且明显优于T202添加剂。

(2)含纳米金刚石颗粒添加剂的试样与基础油试样相比,磨斑直径明显减小,具有良好的抗磨性能,且优于T202添加剂。

(3)加入纳米金刚石添加剂后,润滑油的承载能力得到提升,但没有极压添加剂T202的承载能力好。

(4)纳米金刚石颗粒添加剂的综合摩擦学性能最好,能有效地提高润滑油的减摩性能、抗磨性能和承载能力。

[1]温诗铸.纳米摩擦学[M].北京:清华大学出版社,1998.

[2]Xu T.Study on Tribological Properties of Ultra-dispersed Diamond Containing Soot as an Oil Additive [J].Tribology,1997,40(3):178-189.

[3]乔玉林,徐滨士,马世宁,等.含纳米金刚石复合润滑油添加剂的摩擦学性能[J].石油炼制与化工,1999(3):14-17.

[4]宋宝玉,曲建俊,姜立标,等.含纳米金刚石微粒润滑剂抗接触疲劳性能的研究[J].机械工程学报,2004,40(9):154-157.

(编辑 平 平)

TH117.1

A

1000-4998(2015)09-0046-04

*斯凯孚(上海)汽车技术有限公司资助项目(编号:71010904102)

2015年4月