微电热驱动器中偏置层的分析*

邓炬锋,史春景,郝永平,王锁成

(沈阳理工大学CAD/CAM技术研究与开发中心,沈阳110159)

微电热驱动器中偏置层的分析*

邓炬锋,史春景*,郝永平,王锁成

(沈阳理工大学CAD/CAM技术研究与开发中心,沈阳110159)

设计了一种电热微驱动器,根据几何关系、泰勒公式和材料力学求得偏置层结构末端的位移公式,并验证了采用镍作为偏置层材料的合理性。通过Coventorware软件中的有限元模块进行仿真分析,得出施加驱动电压为5 V,响应时间为5 ms,驱动器的初始温度为300 K时,得出偏置层宽度W1与驱动器位移d的曲线关系。通过验证驱动器的最大应力为235 MPa,小于镍的许用应力,确定驱动器在W1=20 μm可以进行可靠的工作。分析偏置层厚度和宽度的加工误差对驱动器末端位移的影响,可得在对偏置层进行加工时要严格控制偏置层厚度H1的加工误差。

电热微驱动器;位移公式;Coventorware;偏置层;应力;加工误差

目前国内外微驱动器的研究和应用,较多的集中在静电驱动[1]、电磁驱动[2]等,而电热驱动相对较少。电热驱动器应用仍不成熟,大多局限在实验室中的仿真[3-6]。目前,数值仿真已在MEMS电热器件的性能预测及优化设计方面发挥了重要的作用[7-8],但是缺少必要的理论公式。电热驱动具有驱动电压低、驱动位移大、制备工艺简单且成本低廉的特点,是一种适合微执行器的驱动机制。本文介绍一种双层膜悬臂梁开关结构,对驱动器偏置层的分析。这不仅为以后电热控制理论的研究和应用提供参考依据,同时也为电热驱动在引信方面的应用奠定了一定的基础。

1 微驱动器工作原理

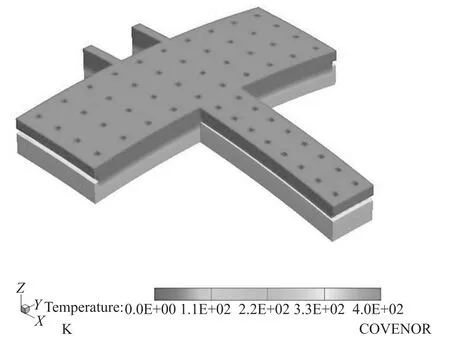

本文设计的电热微驱动器,该驱动器为等效的双层膜结构,结构如图1所示。左端为锚区固定端,绿色的质量块为基座,紫色部分为偏置层,上面的红色部分为驱动层,驱动层之间所夹的结构为发热电阻丝层。当给电阻丝施加电压时,电阻丝截面因有电流通过而产生焦耳热Q,通过热传导,热量会从发热层逐渐传递给驱动层和偏置层,由于偏置层材料的热膨胀系数远小于驱动层,所以驱动层产生较大变形,向下挤压偏置层,使结构整体发生面外运动,偏置层与基座接触,驱动器闭合,后续的检测电路接通,向后续的发火电路传递发火信号,驱动器动作完成。

图1 驱动器的结构图

2 电热微驱动器偏置层材料的选用

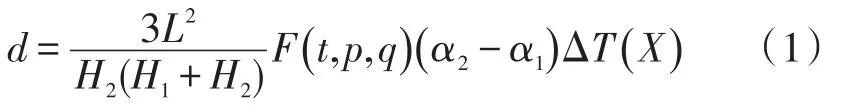

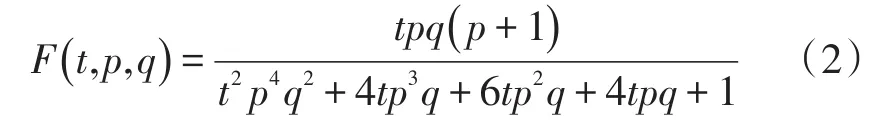

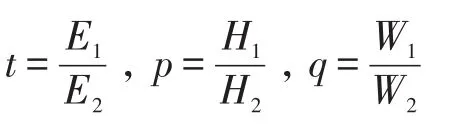

双层膜的初始长度相同用L表示,杨氏模量、宽度和厚度分别用Ei、Wi和Hi(i=1或2)表示,温度变化量为ΔT,α1、α2分别表示两种材料的热膨胀系数且α1<α2。偏置层与基座的距离为H3。根据几何关系、泰勒公式和材料力[9]学可以求得偏置层结构末端的位移d:

其中:

式中:

利用CoventorWare软件对微驱动器进行电热分析,给电阻丝伸出端施加5 V的电压,响应时间为5 ms,驱动器的初始温度为300 K加到400 K,结构参数为H1=5 μm,H2=10 μm,L=780 μm,W1=W2= 250 μm,得出:在5 ms时的温度云图,如图2所示。在400 K时的位移云图,如图3所示。由图3可见驱动器的末端位移值为18 μm,偏置层与基座闭合。而式(1)求得d=18.02 μm。由此可得,式(1)的误差是0.16%,故验证了式(1)的合理性。

图2 5 ms时的温度云图

图3 温度400 K时位移云图

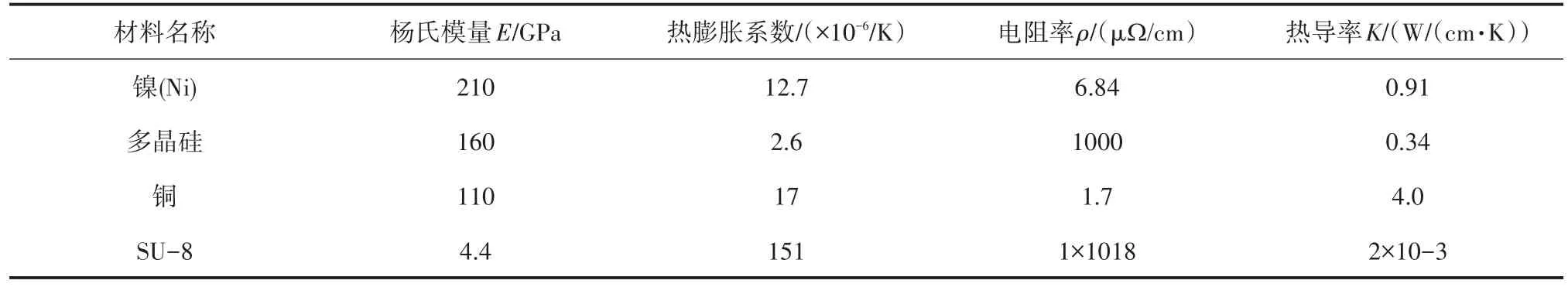

选择合适的材料,对于驱动器的运动起着至关重要的作用[10]。不同材料的各项物理性质如表1所示[11]。

表1 材料的物理性质

通过对SU-8胶特点的分析[12],选用SU-8胶作为驱动层。镍、多晶硅、铜分别作为偏置层时,由表1中各材料的性质可分别计算驱动位移d1,d2,d3的比值关系:d1/d2=0.3,d1/d3=3.6。即在其他条件不变的情况下,多晶硅产生的位移最大,其次为镍,最小为铜。但是主要从加工成本考虑,选择镍作为偏置层材料。

3 偏置层宽度的分析

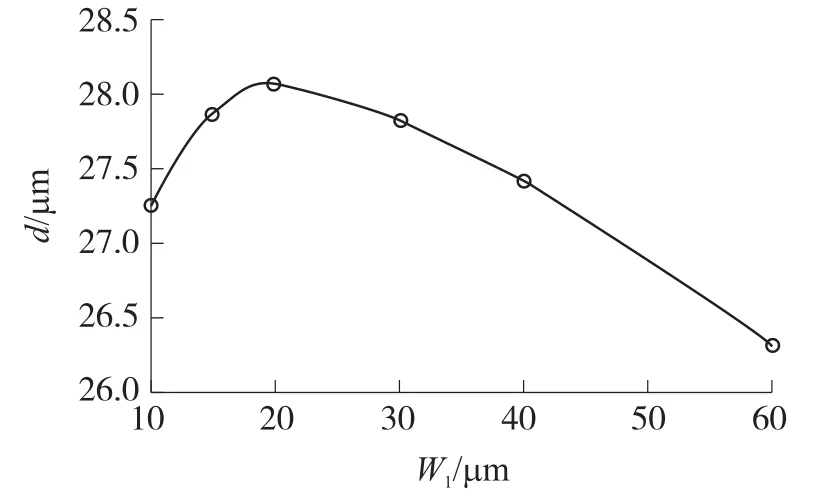

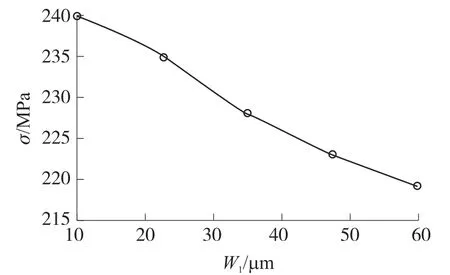

利用CoventorWare软件对微驱动器进行电热分析,给电阻丝伸出端施加5 V电压,响应时间为5 ms,驱动器的初始温度为300 K,E1=210 GPa,E2= 4.4 GPa,L=780 μm,W2=250 μm,H1=5 μm,H2= 10 μm,α1=12.7×10-6K,α2=151×10-6K,得出偏置层宽度W1与驱动器位移d的曲线关系,偏置层宽度与驱动器左侧固定端应力的曲线图,分析结果如图4、图5所示。

图4 偏置层宽度与驱动器位移的曲线图

图5 偏置层宽度与驱动器左侧固定端应力的曲线图

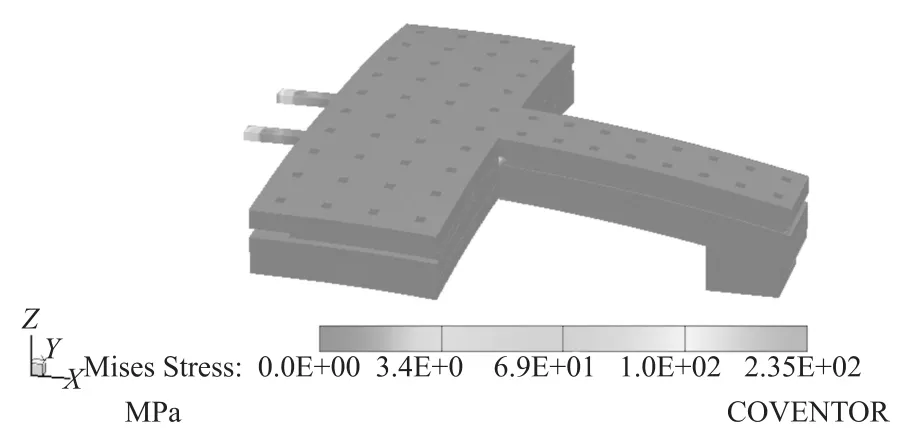

通过图4可以看出,随着偏置层宽度的增加,驱动器位移先增加后减小,在W1=20 μm时达到峰值;由图5可以看出随着宽度的不断增加,驱动器左侧固定端应力在不断减小。综合以上可知,偏置层宽度为W1=20 μm时,驱动位移最大为28.05 μm。因此,为提高驱动器的驱动特性,确定偏置层宽度为20 μm。由图6可知,驱动器最大应力在锚区固定端处,只要满足这部分应力小于镍的许用应力,驱动器就不会失效,就能够保证器件可靠的工作。

图6 驱动器应力变化

镍材料的许用应力为:

4 偏置层厚度的分析

利用CoventorWare软件和式(1),分析偏置层厚度H1和偏置层宽度对驱动器位移d的影响,分析结果如图7和图8所示。

图7 驱动器偏置层厚度对驱动器位移的影响

图8 驱动器偏置层宽度对驱动器位移的影响

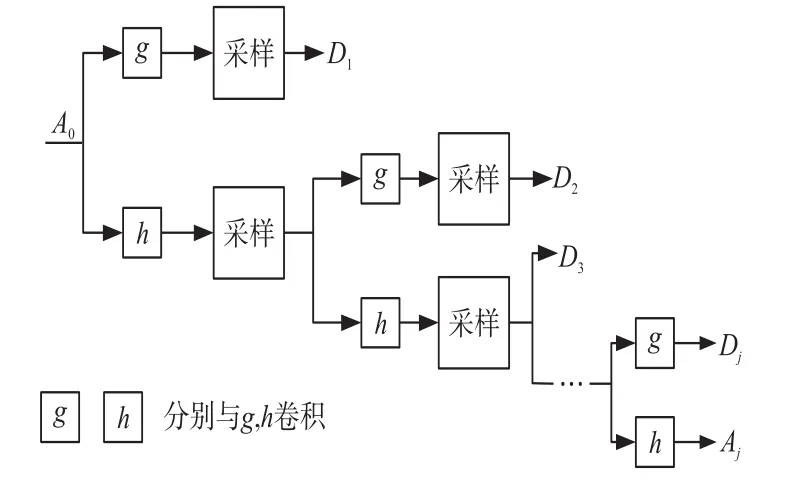

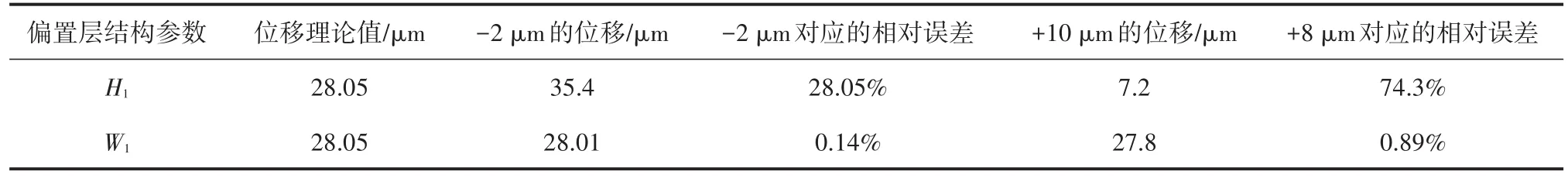

由图7可见,随着偏置层厚度的增加,驱动器位移在减小。由图8可见,随着偏置层宽度的增加,驱动器位移先增大,增大到一定值后又逐渐减小。通过图7和图8说明式(1)的合理性,同时也说明驱动器偏置层厚度和宽度对驱动特性的影响。由于对器件加工时不可避免的出现加工误差,故分析偏置层厚度和宽度的加工误差对驱动器末端位移的影响。考虑H1、W1的数值在-2 μm~+10 μm变化时,对驱动器位移的影响。

由图4、图7和表2可知,H1数值在-2 μm~+10 μm变化时所引起的相对误差为28%~74.3%;W1数值在-2 μm~+10 μm变化时所引起的相对误差为0~0.89%。偏置层厚度H1的加工误差所引起的驱动位移相对误差远大于偏置层宽度W1引起的驱动位移相对误差。因此,在对偏置层进行加工时,要严格控制偏置层厚度H1的加工误差。

表2 H1、W1的加工误差对驱动器位移的影响

5 结论

本文设计一种电热微驱动器,根据几何关系、泰勒公式和材料力学可以求得偏置层结构末端的位移公式,进而验证了采用镍作为偏置层材料的合理性。通过Coventorware软件中的有限元模块进行仿真分析,验证驱动层结构末端位移公式的合理性,同时验证了材料选用的合理性。通过Coventor⁃ware软件得出施加驱动电压为5 V,响应时间为5 ms,驱动器的初始温度为300 K时,偏置层宽度W1与驱动器位移d的曲线关系。进而,确定W1=20 μm。通过验证驱动器的最大应力为235 MPa,小于镍的许用应力,确定驱动器在W1=20 μm可以进行可靠的工作。分析偏置层厚度和宽度的加工误差对驱动器末端位移的影响,可得在对偏置层进行加工时要严格控制偏置层厚度H1的加工误差。

[1]HE S,MRAD R-B.Design,Modeling,and Demonstration of a MEMS Repulsive-Force Out-of-Plane Electrostatic Micro Actuator[J].J Microelectromech Syst(S1057-7157),2008,17(3):532-547.

[2]ZHANG Y-H,DINGG-F,SUN X-F,et al.Preparing of a High Speed Bistable Electromagnetic RF MEMS Switch[J].Sens.Actu⁃ators A(S0924-4247),2007,134(2):532-537.

[3]吴义伯,丁桂甫,张小波,等.一种金属基聚合物电热微驱动器的设计与仿真[J].系统仿真学报,2010,22(7):1752-1756.

[4]张然,褚金奎等.具有三层结构的SU-8胶V形微电热驱动器[J].光学精密工程,2012,20(7)1500-1508.

[5]张小波,吴义伯,王亚攀,等.一种非硅微加工技术制作的电热微驱动器[J].传感器与微系统,2009,28(8)118—120.

[6 李艳娇,聂伟荣,席占稳,等.引信MEMS安全与解除保险机构电热驱动器[J].弹箭与制导学报,2011,31(2)83—85.

[7]刘营,苑伟政,常洪龙.基于TPWL方法的MEMS热微执行器的热电耦合宏建模[J].传感技术学报,2015,28(4):455-461.

[8]张永宇,陈晓阳,杜向阳.V型电热硅微致动器动态频率特性[J].传感技术学报,2008,21(4):615-618.

[9]Nilesh D Mankame,Ananthasuresh G K.Comprehensive Thermal Modelling and Characterizationm of an Electro-Thermal-Compli⁃ant Microactuator[J].Journal of Micromechanics And Microengi⁃neering,2011:452-462.

[10]吴义伯.电热驱动的双向双稳态微继电器及其集成制造工艺研究[D].上海:上海交通大学,2011.

[11]JiKui(Jack)Luo,Johnny H.He,Andrew Flewitt,et.al.Develop⁃ment of all Metal Electrothermal Actuator and Its Applications[J].Journal of Microlithography,Microfabrication and Microsys⁃tems,2005,4(2):1-9.

[12]刘景全,蔡炳初,陈迪,等.SU-8胶及其在MEMS中的应用[J].微纳电子技术,2003,7(8):132-136.

邓炬锋(1988-),男,硕士研究生,从事MEMS执行器、传感器的设计与实验研究,djfxueshulunwen@126.com;

史春景(1968-),男,副教授,从事MEMS、制造业信息化等领域工作的研究scjxueshulunwen@126.com。

Analysis of the Bias Layer in the Micro Electro-Thermal Actuator*

DENG Jufeng,SHI Chunjing*,HAO Yongping,WANG Suocheng

(Technology Center of CAD/CAM,Shenyang Ligong University,Shenyang 110159,China)

This paper designs a micro electro-thermal actuator.The displacement formula of the micro electro-ther⁃mal actuator derives from the geometric relations,the Taylor formula and materials mechanics.It is verified that the nickel used as the bias layer material is mainly the structural material.Finite element simulation using the Coventor⁃ware software on the bias layer,concludes that when voltage is 5 V,the response time is 5 ms,temperature is 300 K,the actuator displacement curve to the bias layer width(W1)can be acquired.The maximum stress of actuator is 235 MPa,is less than the allowable stress of nickel.Then,it has high reliability when W1=20 μm can be obtained.It is analyzed that the machining error has great influence for the drive end displacement of thickness and width in the bias layer,and it concludes that the machining error of the bias layer thickness(H1)must be strictly controlled dur⁃ing machining.

micro electro-thermal actuator;displacement formula;coventorware;bias layer;stress;machining error

TM564.3

A

1004-1699(2015)10-1490-04

��7230

10.3969/j.issn.1004-1699.2015.10.013

项目来源:国家863项目(2015AA042701)

2015-05-29 修改日期:2015-08-05