用喷丸强化工艺提高汽轮机末级叶片材料抗应力腐蚀性能的试验研究

李清松, 张邦强,杨吉辉,杨功显

(东方汽轮机有限公司,四川德阳,618000)

用喷丸强化工艺提高汽轮机末级叶片材料抗应力腐蚀性能的试验研究

李清松, 张邦强,杨吉辉,杨功显

(东方汽轮机有限公司,四川德阳,618000)

文章采用喷丸强化工艺使汽轮机末级叶片材料1Cr12Ni3Mo2VN获得表面残余压应力,并测试了不同喷丸强度下材料表面残余应力水平和电化学特性,试验结果表明采取弧高0.4 mm的喷丸强度可以使1Cr12Ni3Mo2VN材料获得最高的表面残余压应力和较好的抗腐蚀能力,最后通过应力腐蚀试验验证了喷丸强化工艺可大幅提高1Cr12Ni3Mo2VN材料的抗应力腐蚀能力。

喷丸强化,表面残余应力,应力腐蚀

1 前言

汽轮机末级叶片工作在湿蒸汽区,长期运行后表面经常出现积垢,存在一定的腐蚀性,同时由于转子的高速旋转承受巨大的离心力和振动应力,易出现应力腐蚀现象,西屋公司曾在茵西纳(ENCINA)电厂4#机的挂片试验中,发现末级叶片工作环境处于机组盐溶区,在此位置因为氯化物对叶片材料的腐蚀作用,使得叶片容易产生裂纹和发生断裂。因此,抗应力腐蚀性能是汽轮机末级叶片材料重要的考核性能之一。应力腐蚀(SCC)的产生机理很复杂,先后提出了阳极溶解模型、保护膜破裂模型、隧道腐蚀模型、应力吸附模型、氢致开裂模型、择优溶解模型、腐蚀产物锲入模型[1]。被普遍认可的过程为:在较大的拉应力作用下,由于金属材料的原子处于不稳定的高能状态,在特定的腐蚀介质中,原子容易失去电子而使材料遭受腐蚀,产生微裂纹;而后由于微裂纹的应力集中效应,使微裂纹得以快速扩大,最终导致材料断裂。左景伊等[2]认为在应力腐蚀断裂过程中,首先在材料表面产生蚀孔或裂缝源,其时间约占破裂总时间的90%,张霞等人的研究结果表明零件表面残余应力对应力腐蚀过程有较大影响:试样表面存在残余压应力时,其寿命明显高于表面存在残余拉应力的试样[3]。

喷丸强化是通过高速的金属弹丸撞击金属表面,在金属零件表面产生残余压应力,形成细化亚晶粒和高密度表层亚结构的冷作硬化层,从而提高零件疲劳强度或抗应力腐蚀能力的一种冷加工表面改性方法[4]。由于喷丸工艺简单、效果明显,已在机械制造行业中得到广泛应用,但国内外还没有采用喷丸强化工艺获得材料表面残余压应力,从而提高汽轮机末级叶片材料的抗应力腐蚀性能的研究报道。本文以汽轮机末级叶片材料1Cr12Ni3Mo2VN为研究对象,采用X射线残余应力测试仪、电化学工作站,测试分析了不同喷丸强度工艺下试样的表面残余应力状态和电化学特性,并制作应力腐蚀标准试样,通过实验证实了喷丸强化工艺可大幅提高1Cr12Ni3Mo2VN材料的抗应力腐蚀性能。

2 试验材料与方法

2.1 试验材料

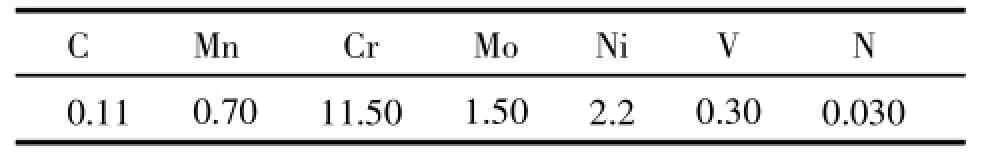

本文选取广泛应用的汽轮机末级叶片材料1Cr12Ni3Mo2VN作为研究对象,其化学成分如表1所示。

表1 研究对象的主要元素化学成分 wt%

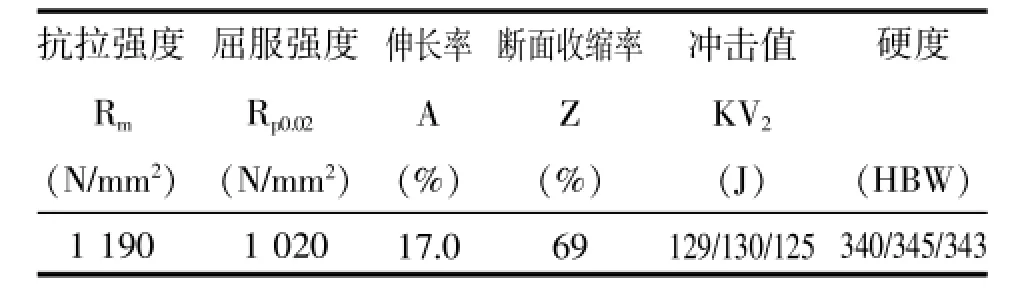

首先选用直径为120 mm的圆棒按照末级叶片叶根的尺寸和制造工艺,在4:1的锻造比下将其锻制成200 mm×100 mm×150 mm的方钢,进行性能热处理后制成喷丸强化试样,其力学性能如表2所示。然后将试样加工成100 mm×40 mm×19 mm的喷丸后残余应力检测试样。

表2 研究对象的力学性能

2.2 试验项目及方法

(1)喷丸强化:按照GB 6484选取型号为S390钢丸,采用标准弧高度试片来测定和表征受喷零件的喷丸强度,选择JB/T 10174《钢铁零件强化喷丸的质量检验方法》中的A试片作为喷丸强度的表征试片,分别按照弧高值为0.2 mm、0.3 mm、0.4 mm、0.5 mm和0.6 mm,进行了5种喷丸强度水平的喷丸强化试验。喷丸之后,用10倍放大镜检查,确认覆盖率≥100%,并检查试样表面无裂纹。

(2)表面残余应力测试:残余应力测试在RICAKU DANNI公司生产的MSF—2M型X射线应力分析仪上进行。选择Co靶Ka1辐射,衍射晶面为 (310),管电压为30 kV,管电流为10 mA,选用固定ψ0法测量,预设ψ0为0°、15°、30°、45°,半高宽法定峰,sin2ψ法计算应力,选用采取定点计数和步进扫描的方式。

为了测定喷丸后试样深度方向残余应力分布情况,采取了均匀腐蚀的方法对试样进行了剥层处理和逐层测试。

(3)电化学试验: 电化学采用瑞士万通电化学工作站AUTOLAB PGSTAT302N(Metrohm)进行电化学测试,实验温度为80℃;实验介质为浓度为7%的NaCl水溶液,每次测试2个平行试样。实验采用标准三电极体系:辅助电极为铂电极(Pt片15 mm×20 mm,300 mm2),参比电极为饱和甘汞电极 (SCE),工作电极为测试样品,试样测试面积均为1 cm2。极化曲线扫描电位范围为Ecorr300~800 mV,扫描速度为0.4 mV/s。电流密度由Tafel外推法求得。

(4)应力腐蚀试验:按GB/T 15970《金属和合金的腐蚀:应力腐蚀试验》中规定的进行。采用“恒定负荷法”对喷丸前后的试样进行应力腐蚀,直至试样断裂,对比分析试样断裂的时间,试验溶液为22%沸腾NaCl溶液,通常来说选用试验载荷为材料屈服强度的50%~75%,因此选取600 MPa作为试验载荷,试验温度为80℃。

3 试验结果与讨论

3.1 表面残余应力测试结果

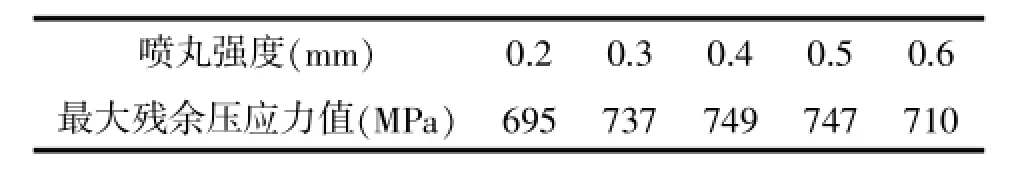

经过0.2 mm、0.3 mm、0.4 mm、0.5 mm和0.6 mm喷丸强度喷丸后的1Cr12Ni3Mo2VN试样的最大残余应力值如表3所示,不同喷丸强度下,试样最大残余应力出现的位置 (深度)也存在差异,如图1所示。

表3 不同喷丸强度下的最大残余应力

图1 1Cr12Ni3Mo2VN不同喷丸强度和最大残余应力深度关系图

3.2 电化学试验结果

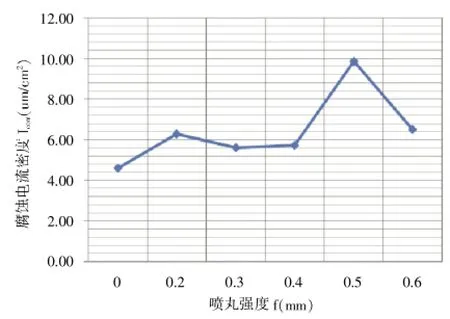

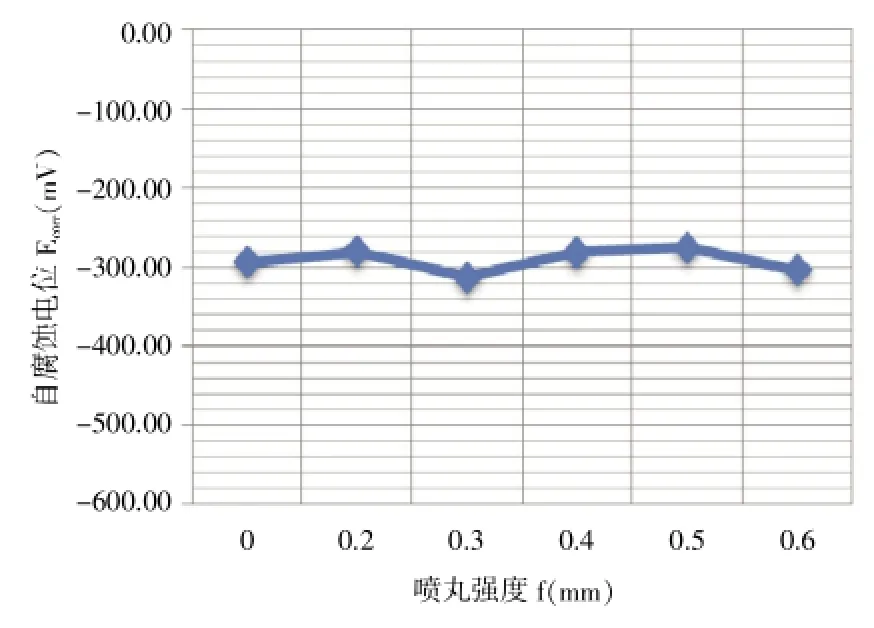

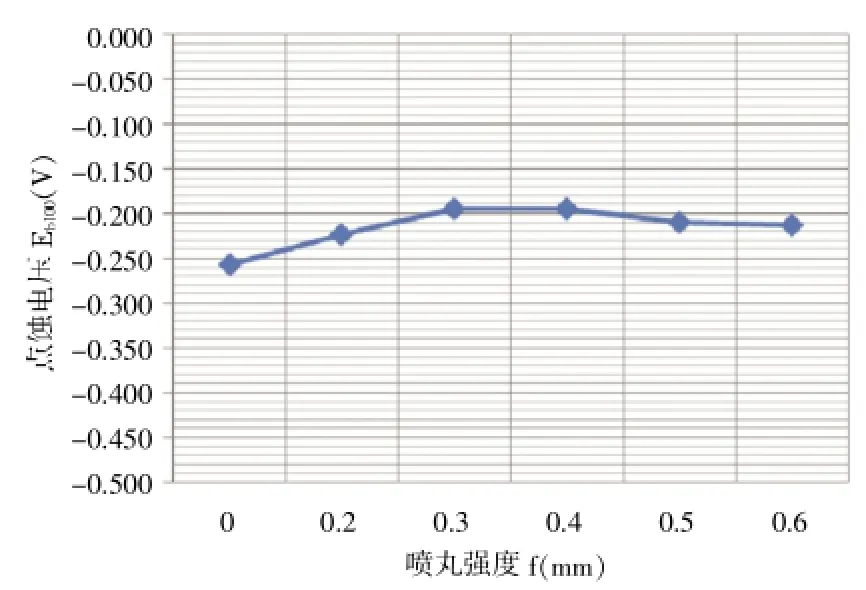

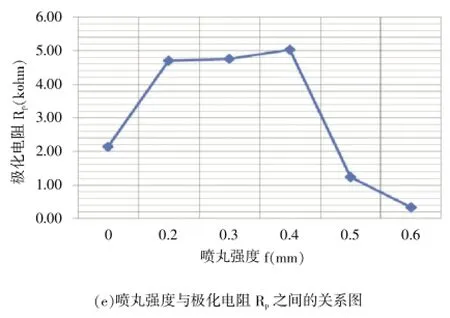

一般情况下,低的腐蚀电流密度Icorr、高的腐蚀电位Ecorr,高的表层击穿电位,使同种材料耐蚀性提高。Eb100也是评价腐蚀性能的重要参数,Eb100越正,抗点蚀性能越好。材料极化电阻越大,材料的抗腐蚀性越好。材料的自腐蚀电位Ecorr越正,其抗腐蚀性能越好。所以,喷丸强度 (弧高值)为0.4 mm时,材料的综合耐腐蚀性能最佳,如图2所示。

(a)喷丸强度与自腐蚀电流密度Icorr的关系

(b)喷丸强度与自腐蚀电位Ecorr之间的关系图

(c)喷丸强度与Eb100之间的关系图

(d)喷丸强度与腐蚀速率之间的关系图

图2 喷丸强度和材料电化学特性的关系

3.3 应力腐蚀试验

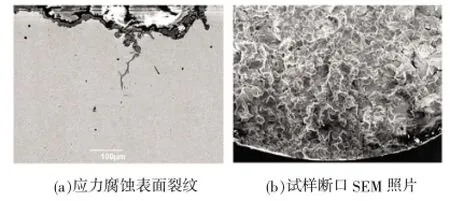

图3是没有进行喷丸强化的试样经过应力腐蚀试验后的显微照片,可以看出在腐蚀介质作用下,虽然在试样表面生成了一定厚度的保护膜,但是在较大的拉应力作用下,造成试样表面局部的保护膜被破坏,成为腐蚀阳极,并且因为拉应力超过了该材料的应力腐蚀门槛值,进而在该位置因为应力腐蚀形成裂纹尖端。该裂纹因为腐蚀介质的作用再次形成保护膜,但是,裂纹尖端因为在拉应力作用下应力集中,从而扩展。就这样,保护膜破坏形成应力腐蚀裂纹尖端,并因为应力集中在拉应力作用下扩展,最终断裂。

图3 未抛丸强化试样应力腐蚀断裂后的SEM照片

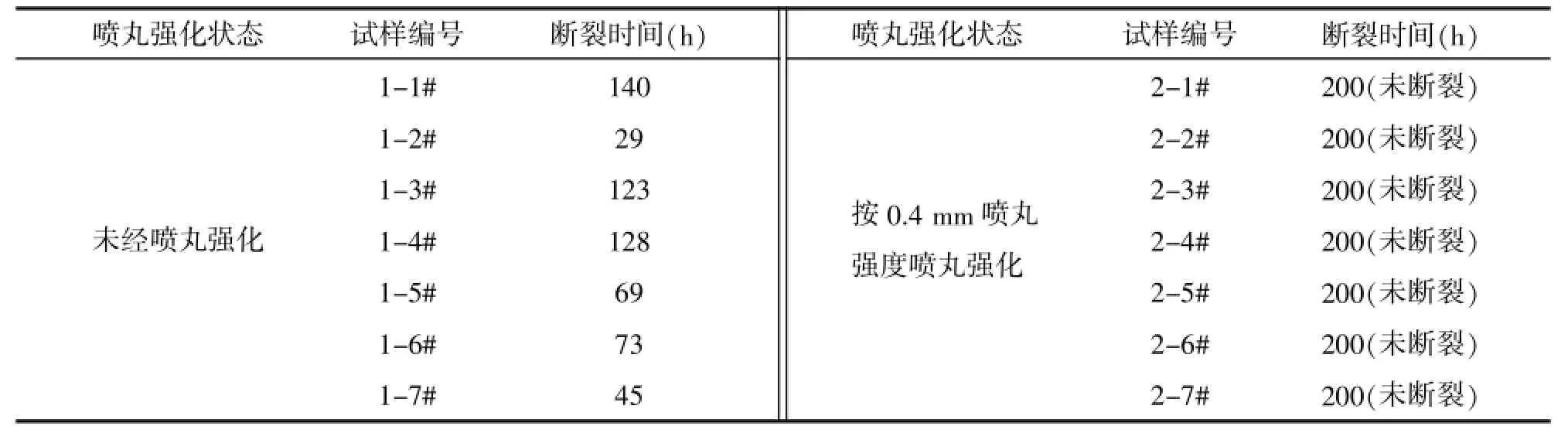

表4是未经喷丸处理和按照0.4 mm喷丸强度处理后的试样应力腐蚀试验结果,可以看出,经过喷丸强化后的应力腐蚀试样抗应力腐蚀能力明显强于未经喷丸强化的应力腐蚀试样。说明末级叶片材料经过0.4 mm弧高值强度的喷丸处理后,可大幅提高1Cr12Ni3Mo2VN材料的抗应力腐蚀能力。

表4 喷丸强化前后试样的应力腐蚀试验结果

4 结论

本文采取抛丸处理使汽轮机末级叶片材料1Cr12Ni3Mo2VN产生了表面残余压应力,并采用电化学分析和应力腐蚀试验的方法,对比研究了最佳抛丸强度以及对应力腐蚀性能的影响效果,得出以下结论:

(1)按照弧高值0.4 mm的强度进行喷丸处理,可在1Cr12Ni3Mo2VN材料表面获得最大残余压应力,材料的综合耐腐蚀性能最佳。

(2)进行喷丸处理后,1Cr12Ni3Mo2VN材料应力腐蚀断裂时间大幅提高,抗应力腐蚀性能得到增强。

[1]钟群鹏,赵子华,著.断口学[M].北京:高等教育出版社, 2006

[2]蒋伟,龚敏.金属应力腐蚀探讨[J].防腐保温技术,2007, 15(2):36-38

[3]张霞.残余应力的产生和对腐蚀开裂的影响研究[J].佳木斯大学学报:自然科学版,2008,(2):182-184

[4]张兴权,戴亚春,杜为民,等.金属零件表面改性的喷丸强化[J].电加工与模具,2005,(2):30-32

Experimental Study on Enhancing Stress Corrosion Resistance of Steam Turbine Last Stage Blade Material by Shot Peening

Li Qingsong,Zhang Bangqiang,Yang Jihui,Yang Gongxian

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

After shot peening,we get residual compressive stress on the last stage blade surface of 1Cr12Ni3Mo2VN material. Different shot peening intensity causes different residual stress levels and electro chemical properties on material surface,test results show that the 1Cr12Ni3Mo2VN material obtains the highest surface residual compressive stress and better corrosion resistance by shot peening in 0.4 mm intensity.Through the stress corrosion test,it verifies that the shot peening technology can greatly improve thestress corrosion resistance of 1Cr12Ni3Mo2VN material.

shot peening,surface residual stress,stress corrosion

TG174

B

1674-9987(2015)03-0041-04

10.13808/j.cnki.issn1674-9987.2015.03.010

李清松 (1980-),男,工程师,2002年毕业于江苏大学金属材料专业,任职于东方汽轮机有限公司材料研究中心长寿命高温材料四川重点实验室,现从事发电设备金属材料研究及测试分析工作。