深水抛石围堰岩坎及防渗体爆破设计

赵鹏飞

(辽宁省水利水电勘测设计研究院,辽宁沈阳110006)

深水抛石围堰岩坎及防渗体爆破设计

赵鹏飞

(辽宁省水利水电勘测设计研究院,辽宁沈阳110006)

详细介绍了在堰内不充水情况下对围堰堰体、防渗墙及堰下岩坎进行一次爆破拆除的方法。同时考虑工程爆破拆除高度较大、围堰距下游取水口闸墩较近及爆破后岩石粒径的要求等原因,在设计时采用控制爆破技术、非电毫秒电子雷管引爆导爆索、监控量测及加强建筑物的防护等措施。通过工程实例检验,这次爆破设计对于围堰及堰下岩坎的拆除思路是可行的,对在取水口前拆除水下围堰具有重要的指导意义。

岩坎;防渗体;爆破拆除

D OI:10.3969/j.i s s n.1008_1305.2015.06.032

1 工程概况

某工程进水口施工围堰长81.70m,堰顶高程307.5m,堰顶填筑宽度13m,最大堰高31.6m(轴线处),围堰上、下游边坡为1∶1.3,堰体是由钻爆法洞挖石渣料经水下填筑而成。堰体防渗采用3排灌浆帷幕形成,排距为1.0m,上下游2排为膏状浆液灌浆帷幕,中间1排为水泥浆液灌浆帷幕。膏状浆液灌浆孔孔距为1.0m,泥浆液灌浆孔孔距为2.0m。围堰轴线距取水口建筑物的距离为67.6m。

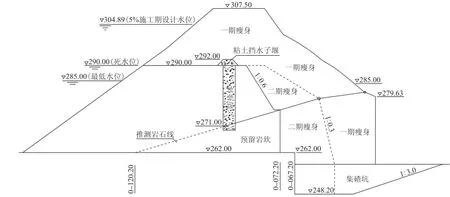

在工程取水口落闸后,需对进口围堰进行拆除。目前水位为290m,围堰拆除分为水上及水下两部分,其中水上部分主要通过两期围堰瘦身工作完成,水下部分主要包括预留岩坎、堰内防渗体及剩余堰体部分;其中水下部分拆除的难点主要是对预留岩坎及防渗体进行的拆除。具体拆除过程如图1所示。

图1 进口围堰拆除示意图

2 岩坎及防渗体拆除工艺分析

2.1 拆除难点

该工程爆破拆除高度最大约为29m,岩坎开挖边坡坡比为1∶0.5,距离闸墩最近距离为56.8m,如何防止爆破后滚落的石块或者飞石对混凝土的破坏或者堵塞拦污栅底坎是该工程的一个难点。对此拟采用控制最大单响药量、加强建筑物的防护等技术措施进行爆破振动控制。

2.2 采取措施

岩坎爆破水平钻孔时,其钻孔深度应控制准确,禁止穿过防渗体,发生涌水,对厂房等施工部位人机机械设备造成安全隐患。为此,由地质单位对围堰底部岩石出露线进行重新钻探确定。根据岩石出露线情况,确定钻孔深度,钻孔时在孔口设置孔口管,并安装高压阀门。钻孔时检修闸门必须下闸完成,检查水封完好情况,具备挡水条件。对施工人员进行安全培训,设置逃生通道,发生险情时,保证施工人员安全撤离。

由于挖渣设备受到限制,所以要求爆破后岩石竖径小于50c m,否则会造成挖渣困难,影响工程质量和工期,如果进行2次爆破,无疑会增加工程成本。拟采用反向起爆、逐孔爆破、分层爆破、加强堵塞质量来减小岩石块度,为后续挖渣施工创造便利条件。

围堰拆除在库区内进行,要减小爆破对水质的污染,需采用环保型乳化炸药,炸药成分不含T N T,能有效的降低对水质的污染,爆破前采用小炮对鱼群进行驱赶,防止鱼群死亡。

2.3 工艺流程

测量控制→炮孔定位→孔口标高测量→孔深、药量计算→成孔作业→炮孔检查→装药→炮孔填塞→起爆网络联接→警戒、发预警信号→发起爆信号、起爆→测震→残炮检查→发警报解除信号→清渣施工。

3 岩坎及防渗体拆除爆破设计

采取堰内不充水爆破方式,爆破网路采用非电毫秒复式网路,炸药使用乳化炸药,2根防水型导爆索入孔,孔内安装2发高段位雷管延时,孔外用双发低段位导爆管雷管接力,先起爆预留岩坎爆破网路,后起爆防渗体爆破网路,2个网路起爆时间间隔不大于110m s(用5段雷管延时)。为了便于后期水下挖碴作业,降低爆碴大块率,钻孔适当加密,单位耗药量适当加大。

3.1 炸药单耗

防渗体抗压强度约为100MP,防渗体以下岩石为花岗岩抗压强度约为100MP,即防渗体与下部岩体普氏系数f=10,根据爆破岩石普氏系数f与单位炸药单耗K值对照表,并结合工程经验,一般取K=0.6kg/m3;预留岩坎岩体普氏系数f=10~12,参考取值为K=0.6~0.7kg/m3,由于岩坎岩体上部存在堰体压渣,压渣可折算为抵抗线,K应加大取值,取K=1.0kg/m3;

3.2 炮孔及炸药直径

由于采取100B型轻型钻机钻孔,孔深较大,考虑装药难度,炮孔直径适当加大,取Φ 100m m。采取防水性能好的乳化炸药,由于炮孔中有水,为了便于装药,施工使用Φ 70的药卷,炸药密度>1×103kg/m3,Φ 70的药卷延米重量为4kg/m3。

3.3 炮孔间排距

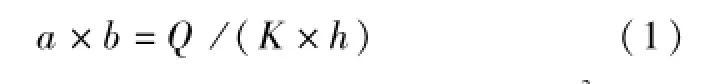

根据公式Q=K×a×b变形后计算钻孔间排距。

式中:Q——延米装药量,这里取Q=4 kg/m3;

K——单位耗药量,这里取K=1.0kg/m3;

h——单位钻孔长度,即h=1m。

则a×b=4/1=4 m2,取a=b,即a=b=2m。

通过上述计算可确定:炮孔间排距为2m× 2m,即采取正方形布孔方式。

3.4 最大单响药量

由于爆区紧邻取水塔混凝土,应严格控制最大单响药量,根据相关规范及萨道夫公式Q=R3(V/ K)3/α,计算最大单响药量。

式中:Q——最大单响药量;

R——保护对象离爆点距离,药柱中心至取水塔最近距离为61m;

V——保护对象允许安全振速,取水塔安全允许振动速率8c m/s;

K——地形条件系数,取K=120;

α——地质条件系数,岩坎岩石属坚硬岩,取α=1.3。

将上述数据代入Q=R3(V/K)3/α=438kg

即最大允许单响药量为Q=438kg,本次爆破防渗体最大单孔装药量为108kg,即防渗体最多允许4孔齐发;本次爆破岩坎最大单孔装药量为55kg,即岩坎最多允许7孔齐发。

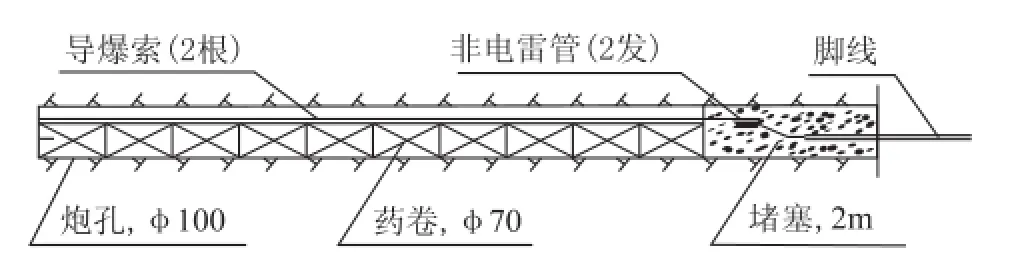

3.5 装药结构

采取Φ 70药卷连续装药结构,2根防水型导爆索入孔底,导爆索不伸出孔外,长度超出外侧药卷50c m,端头绑扎双发m s 10段非电毫秒导爆管雷管,置于孔内,孔口用粘土细砂混合物堵塞,装药结构如图2所示。

图2 主爆孔装药结构图

3.6 爆破孔参数

考虑明渠边坡成型困难,边坡上不布置预裂孔(或光爆孔),沿设计开挖边坡布置主爆孔,钻孔参数及装药结构与其它爆破孔相同。爆破孔参数见表1。

表1 爆破孔参数表

3.7 爆破器材的选用

(1)炸药。选用威力大、抗水性能好、爆轰感度高而机械感度小、环保型2#岩石乳化炸药,药卷直径32m m,密度为1.15~1.20g/c m3,爆速为≥3200m/s,爆力为260m l,猛度为12m m,保质期限180d。

(2)高能导爆索。孔内不连续装药,用高能导爆索将各个小药卷串联在一起,并用导爆索将各孔导爆索连接。

(3)用非电毫秒电子雷管引爆导爆索。注意在使用前要对其进行外观检查,导爆管不允许有破损、拉细、进水、断药、塑化不良、封口不严等情况,防止影响其传爆性能造成拒爆。

(4)起爆器。采用Y J G N_1000C型起爆器起爆。

4 爆破安全监测

该工程爆破监测内容包括爆破振动监测和水中冲击波压力峰值监测。监测仪器采用T C_4850型数据采集仪,4850型地震传感器,N M_3C型非金属超声检测分析仪,闸门变形监测采用电子应变片。对于监测数据进行分析,提出对爆破具有指导意义的数据、结论,从而进一步调整爆破参数,指导施工,确保建筑物的安全。在施工过程中要对工程重点部位,特别是闸门、闸墩等部位要进行跟踪监测,每次爆破即对重要部位进行全程监测,严格按照爆破安全规程规定的监测标准进行监测。

4.1 爆破安全检测标准

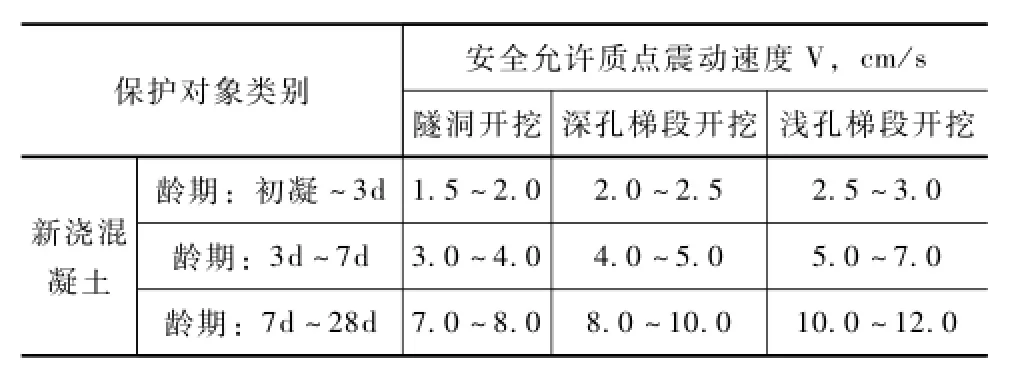

参照《爆破安全规程》(G B6722_2014),爆破震动安全允许标准见表2。

4.2 仪器设备

监测仪器采用T C_4850型数据采集仪,4850型地震传感器,N M_3C型非金属超声检测分析仪,闸门变形监测采用电子应变片。

表2 爆破震动安全允许标准

4.3 监测方法及现场布设

在现场闸门墩距爆破源最近距离布设振动传感器,在现场检修闸门距爆破源最近距离布设振动传感器和应力传感器,在现场闸墩基础距爆破源最近距离布设振动传感器各1~3只。

4.4 数据分析及反馈

根据采集的数据,参照《水利建筑物岩石基础开挖工程施工技术规范》(D L/T 5389_2007)中的规定,研究水下爆破冲击波能量的传递规律,依据声波发射及接收仪器的测量误差及一般岩体破坏规律,对所测得的数据进行时域频域分析,研究得出围堰拆除爆破对围堰帷幕灌浆区及取水口建(构)物的影响,根据分析结果及时调整爆破参数,从而保证各监测目标的安全性和稳定性。

5 防护施工

5.1 控制最大单响药量

在保证爆破效果和安全值条件下,降低单孔炸药使用量,采用逐孔起爆减小爆破频数,从而有效的减小爆破震动对建筑物的影响。

5.2 利用集渣坑作为减震沟

岩坎及防渗体拆除爆破在围堰底部集渣坑施工完成后进行,集渣坑形成后可以有效的防止爆破过程中产生振动效应。改变传播介质,削弱振动波。

5.3 设置隔离墙和压孔防护

集渣坑开挖爆破距离进水塔最近,爆破施工时在进水塔前沿设置防护墙,并对所有炮孔采用编织袋装砂进行压孔防护,对炮区采用竹夹板及被动防护网进行防护,防护网利用在炮区周边岩体上设置插筋进行加固。

防渗体爆破时采用编织袋装砂进行压孔防护,并及时对炮区块石进行清理,防止爆破飞石破坏进水塔混凝土表面。

5.4 微差爆破

即以毫秒级时差顺序起爆各个药包,把爆破的总炸药能量分割为多数较小的能量,采取合理的装药结构,最佳的微差间隔时间和起爆顺序,为每个药包创造多面临空条件,将最大量药包产生的地震波变成一长串小幅值的地震波,同时各药包产生的地震波相互干涉,从而降低地震效应,把爆破振动控制在允许值以内。

6 结语

该工程于2015年4月对围堰岩坎及防渗体进行爆破拆除,经过精心设计及施工完成了预期的拆除任务,且通过对周围混凝土建筑物进行有效的防护,使爆破飞石造成的危害控制在允许的范围以内。选择合理的炸药单耗、爆破最大单响药量、炮孔直径、炮孔间距、爆破器材是深水围堰岩坎及防渗体控制爆破的核心。重视安全监测在爆破设计中的作用,对修正爆破参数及建筑物的防护具有重要的指导意义。

[1]D L/T 5135_2013.水电水利工程爆破施工技术规范[S].

[2]D L/T 5389_2007.水利建筑物岩石基础开挖工程施工技术规范[S].

[3]G B6722_2014.爆破安全规程[S].

[4]王小平,马海鹏,崔伟峰.不同预留岩坎爆破拆除方案比较研究[J].采矿技术,2009,9(05):84_86.

[5]石学厚,冯秋生,郭洁雯.施工爆破影响处理应对措施探讨[J].水利规划与设计,2015(01):65_67.

T V 542

B

1008_1305(2015)06_0085_03

赵鹏飞(1984年—),男,工程师。