含硫常压储罐腐蚀检测与维修

周景宏,程艺兵,吴 涛,徐 莹,李博文

(1.中国石油天然气股份公司辽阳石化分公司,辽宁 辽阳 111003;2.辽宁建工集团第六建设工程有限公司,辽宁 辽阳 111003;3.中国科学院金属研究所,辽宁 沈阳 110016)

随着石油工业的迅速发展和各国对能源需求的不断增加,原油和成品油的储备受到世界各国的普遍关注。各类油库油品的储备能力已经不仅仅是关系经济发展社会稳定的问题,更是会涉及国家政治军事安全的重大问题[1]。近年来,国内储罐大型化使油库的存储能力大大提高,但储罐的设计寿命一般为20 a,随着使用时间的延长,像其它设备一样,储罐不可避免地会出现各种腐蚀和老化现象,存在着很大的安全隐患,一旦出现泄露、爆炸等事故,会造成无法挽回的直接经济损失和环境污染等灾难性后果。例如,1974 年12 月,日本水岛炼厂5 ×104m3储罐发生罐底破裂事故,原油泄漏4.3 ×104m3,油从罐壁与罐底之间冲出,并冲开了防油堤,约9 ×103m3的原油流到海面,致使大面积海域受到污染;1988 年1 月,美国宾西法尼亚州Ashland 石油公司的容积为6 ×106m3的柴油储罐解体并倒塌,造成2.84 ×103m3的柴油流入Monongahela 和Ohio 河,对河流的生态环境造成极大破坏。因此,为了储罐的安全使用应当做好腐蚀防护、加强腐蚀监测、合理安排腐蚀检查。针对2014 年某炼油厂储罐腐蚀检查发现的腐蚀问题,分析了储罐腐蚀原因,并提出了维修措施。

1 储罐腐蚀检查

1.1 储罐区介绍

炼油厂始建于1978 年7 月,于1982 年竣工投用。后来为适应上游生产装置的扩建改造等需要,完成过多次改扩建工程。东部罐区目前共有7 个罐组,均为拱顶立式常压储罐,罐底没有安装阴极保护装置和涂刷防腐涂料。2000 年后期主要存储由俄罗斯进口原油炼制的产品油和中间产品,储罐总容量24.71 ×104m3。俄罗斯原油的特性是轻组分含量高,含硫量高,炼制过程中产生大量的H2S 气体,这些气体不可避免的进入下游装置的生产过程中,并且和部分产品共存,导致设备腐蚀非常严重。2014 年对渣油罐组设备进行腐蚀检查发现储罐腐蚀损坏严重。

1.2 腐蚀检查

采用直接观察法、超声波测厚仪和HTT-II 型储罐底板漏磁检测仪对储罐整体腐蚀情况进行了检测,并数码相机记录宏观腐蚀形貌。按照SY/T0087—1995《钢质管道及储罐腐蚀与防护调查方法标准》和中国石油化工集团公司、中国石油化工股份有限公司修订的《石油化工设备维护检修规程》——常压立式圆筒钢制焊接储罐维护检修规程的规定,对储罐进行全面检查。

2 结果与分析

2.1 储罐顶板腐蚀

腐蚀检查发现渣油罐组8 个储罐中有5 个储罐罐顶内壁有明显的均匀腐蚀减薄,个别储罐罐顶已经大面积腐蚀穿孔,测厚数据见表1。其中C105 渣油罐罐顶(材质为Q235 钢)腐蚀最为严重,罐顶出现多处腐蚀穿孔,没穿孔部位的壁厚也大多不足3 mm,如图1 所示。

图1 C105 罐顶腐蚀穿孔形貌

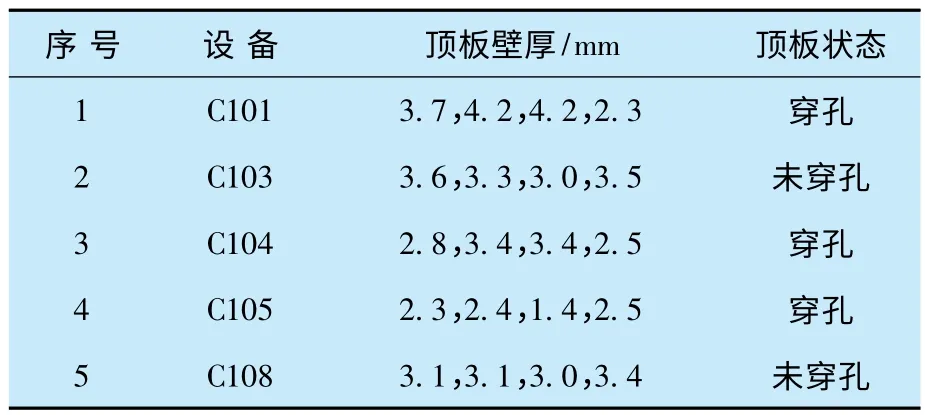

表1 储罐顶板测厚数据

储罐顶板H2S 腐蚀是造成储罐顶板大面积腐蚀的主要原因。储罐常压操作,操作温度60~85 ℃,储罐存储油品介质中含有H2S。日常检测储罐H2S 质量分数最高值曾经超出100 μg ∕g。拱顶罐通过呼吸阀等设施和外界大气相通,呼吸阀正开启压力0.000 92 MPa。当油品被抽出时,罐内液位降低,新鲜的空气会通过呼吸阀涌入罐内,以维持罐内外气压平衡[2]。油品中蒸发出的水蒸气会在储罐内壁凝结形成液膜,为腐蚀的发生提供了环境。另外,油品中挥发出的H2S 气体溶入凝结液形成H2O-H2S-O2腐蚀体系腐蚀罐顶内壁。由于储罐不断有油品进出,储罐呼吸作用频繁,不停地补充氧气,促进了罐顶内壁腐蚀的发展进程[3]。

2.2 储罐底板腐蚀

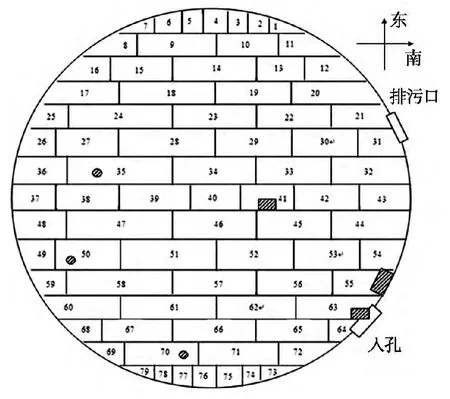

对储罐底板腐蚀检查发现,储罐底板腐蚀主要是发生在上表面(内侧腐蚀),被检罐底均有不同程度的局部腐蚀,以点腐蚀为主。图2 所示为渣油罐C101 底板标号,底板名义厚度6~8 mm,材质为Q235 钢,罐底总面积为405.50 m2。采用储罐底板漏磁检测仪对C101 的79 块底板全部做了检测。检测发现,底板局部大面积点蚀减薄,35号、41 号、50 号、55 号、63 号和70 号底板存在腐蚀深度比为40%~60%不同层度的点蚀坑,图2中阴影部分为腐蚀发生区域。

图2 C101 储罐底板标记

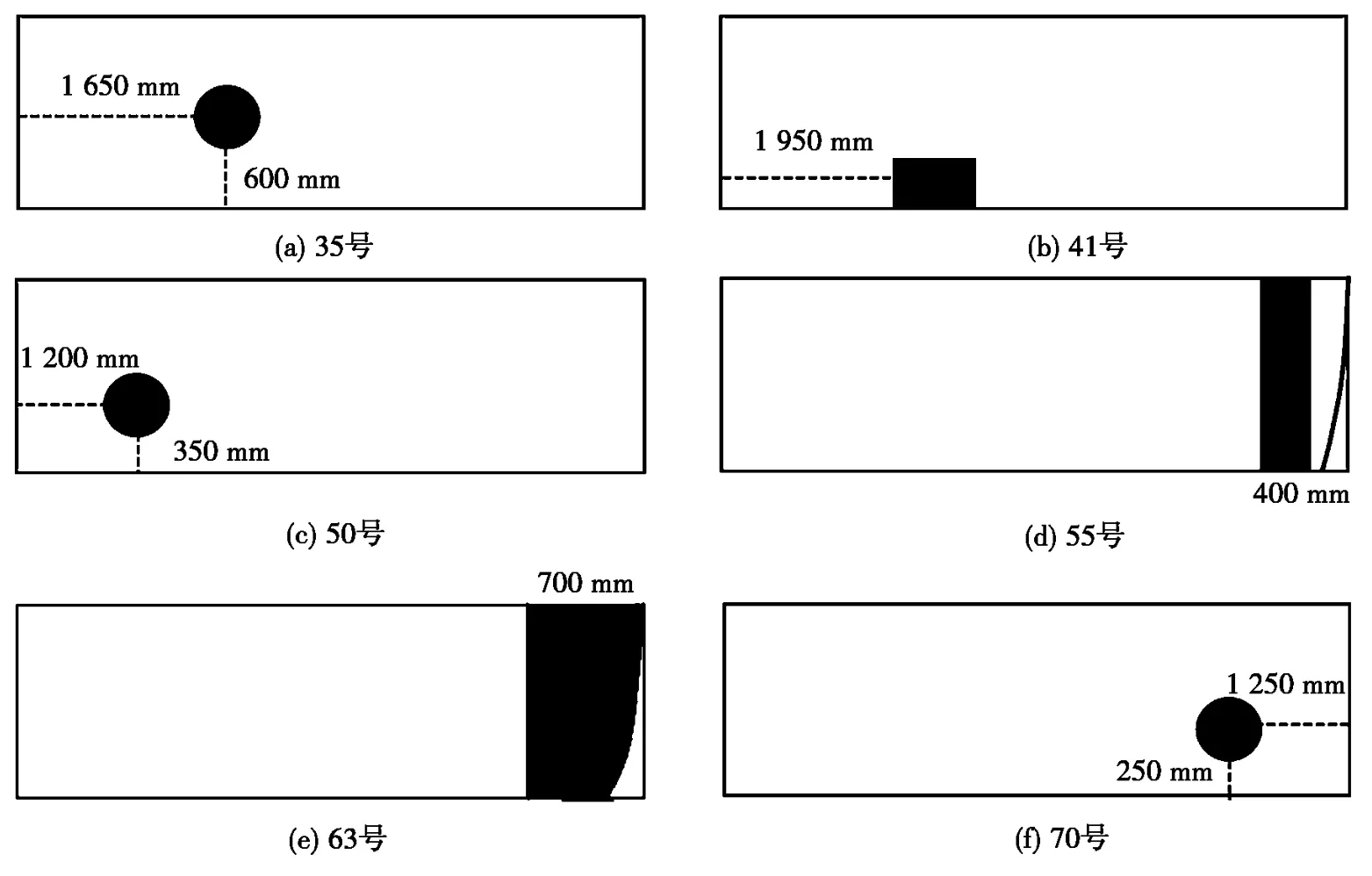

图3 标出了各块底板的具体腐蚀位置,35号、50 号和70 号底板点蚀坑直径约60 mm,最大腐蚀深度比约为50%;41 号底板腐蚀出一条面积约400 mm×350 mm 的点蚀坑带,最深的点蚀坑腐蚀深度比约为60%;55 号和63 号底板分别有面积约为1 300 mm × 400 mm 和700 mm ×1 300 mm的腐蚀坑带,最大腐蚀深度比约为50%,图4 为55 号罐底板腐蚀坑带宏观形貌。

图3 C101 储罐底板腐蚀部位示意

图4 55 号底板腐蚀形貌

储罐底部复杂的水杂腐蚀是造成储罐底板大面积局部腐蚀的主要原因[4]。成品油储罐底部水杂成分相当复杂,燃料油罐水杂的pH 值为6.0~6.5。水杂的来源主要有2 个方面,(一)在加工过程中的添加剂,经长期存储油品胶质指标发生了变化,部分胶质沉淀在罐底;(二)罐顶罐壁腐蚀产物脱落引入杂质。油品中的腐蚀性离子,如S2-和Cl-等溶入水分后随水分沉入罐底腐蚀储罐底板。由于水杂并非均匀的沉积在罐底,虽然储罐会定期脱水,还是在水杂沉淀处就形成了局部腐蚀区域,造成底板发生局部腐蚀。

3 维修措施

3.1 罐顶维修措施

依据SHS01012—2004《常压立式圆筒形钢制焊接储罐维护检修规程》规定要求,结合罐顶腐蚀检查结果,提出以下修补措施:渣油罐C101、C103、C104、C105 和C108 等5 台拱顶储罐由于罐顶板腐蚀严重,将原罐顶板全部拆除,用Q235-B 的钢板重新更换。罐顶板更换之后,罐顶板内、外表面喷砂除锈,喷砂除锈等级为Sa2.5。喷砂除锈后,罐顶板外表面涂刷两次环氧富锌底漆、三次环氧云铁中间漆和两次丙烯酸聚氨脂面漆;罐顶板内表面涂刷无机富锌底漆两道,每道干膜厚度40 μm、耐热耐油导静电涂料中间漆各两道、面漆二道,干膜总厚度160 μm。

3.2 罐底板维修措施

将检测发现有腐蚀破损的底板进行补焊修复后继续使用。35 号、50 号和70 号底板的点状腐蚀坑直接补焊填平;41 号、55 号和63 号底板采用面积大于点蚀坑带面积且与底板同材质的钢板做贴片焊接。

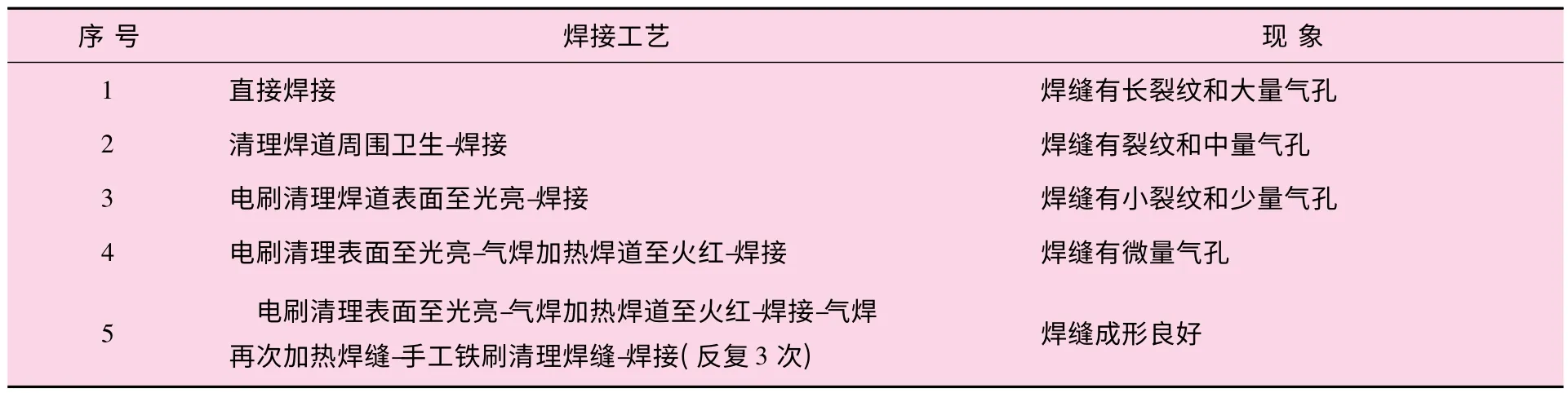

由于底板附着较厚的腐蚀产物和油泥,且金属在H2S 作用下,电化学反应过程中产生的氢原子渗透到金属内部,当金属焊接高温溶解后逸出氢气,给焊缝成型带来了困难。贴片焊接经尝试多种焊接工艺,最终摸索出一套可使焊缝成型良好的焊接工艺。焊接前先用电刷清除焊道表面及周围区域至光亮,并采用气焊加热焊道,待表面火红后进行手工电弧焊接,此时焊缝可能会有少量气孔,再次用气焊加热焊缝,手工铁刷清理焊缝表面后再次进行手工电弧焊接,如此反复进行直至焊缝成型良好,焊缝经无损检测合格。表2 中列出了其他焊接工艺及焊缝表面现象。

表2 焊接工艺

4 结束语

储罐的腐蚀是由多种因素引起的,为了防止其发生腐蚀,除了从选材、施工等方面都应把好关外,科学合理的日常腐蚀管理同等重要。采用经济合理施工方法,在保证检修安全工艺条件下,安排储罐维护检修,涂刷防腐涂料,安装储罐阴极保护装置、罐底泄露监测装置和腐蚀在线监测系统,对储罐剩余寿命作出评估,为避免腐蚀事故的发生是很有必要的。

[1]郑敏,朱成果.我国油气资源及对国民经济发展的影响研究[J].中国矿业,2006,15(11):9-11.

[2]史玉颖,杨剑锋,刘文彬,等.炼油厂储罐腐蚀检查及防护措施[J].安全与环境工程,2014,21(3):90-93.

[3]田立奎.拱顶储罐腐蚀原因分析及防腐措施[J].石油化工安全技术,2005,21(1):49-51.

[4]金利锋.成品油储罐底板腐蚀的因素分析[J].储运技术,2011,20(2):3-6.

[5]胡建华.油品储运技术[M].北京:中国石化出版社,2002:155-162.

—— 储罐