翅片间距对翅片管换热性能影响分析

曾小林,林金国,童小川

(上海船舶设备研究所,上海 200031)

翅片间距对翅片管换热性能影响分析

曾小林,林金国,童小川

(上海船舶设备研究所,上海 200031)

对环形翅片管的自然对流换热过程进行了数值计算,主要关注翅片间距对翅片管自然对流换热过程的影响,结果表明:在给定结构尺寸下,翅片间距达到10mm以上时,翅片间散热不会相互影响;翅片间距在10mm以内时,随着翅片间距减小,翅片的表面换热系数逐渐降低。

翅片管;表面换热系数;翅片间距;自然对流

0 引言

翅片管是换热设备中常用的换热元件,当换热元件两侧换热系数差异较大时,一般需要对换热较弱侧的换热过程进行强化[1]。在内侧介质为蒸汽、外侧介质为空气时,由于蒸汽冷凝换热系数远大于空气自然对流换热系数,热传递过程的最大热阻在翅片管外表面,要改善翅片管的工作性能,必须从减小翅片管外表面的传热热阻方面进行考虑。

增大翅片管的外表换热面积是减小翅片管外表面传热热阻的一种最为常见的措施,可以通过减小翅片间距或增大翅片高度来实现,并且两种措施可能相互影响。国内针对管外为自然对流使用工况翅片管结构优化进行了部分研究,但由于翅片管基管直径小、翅片相对较低等[2,3]原因,研究成果不具备普适性。

由于受到条件限制,翅片管基管外径及翅片高度经常会无法调整,因此,增大翅片管外表面积只能通过减小翅片间距来实现。

同时,翅片表面换热系数也是决定翅片管外表面传热热阻的关键参数,其与翅片管外表面积一起决定翅片管的传热性能。翅片间距减小后,翅片间换热可能相互干扰,导致翅片表面换热系数降低,从而弱化增大翅片面积的效果。

通过数值模拟的手段对翅片管的自然对流换热过程进行了计算,着重分析了翅片间距对翅片管表面换热系数的影响规律,并对翅片间距改变后翅片管外表面散热情况进行了分析。

1 翅片管结构简介

1.1 工作方式

翅片管以饱和蒸汽作为热源,饱和蒸汽在翅片管内壁冷凝释放出汽化潜热,热量通过翅片管基管管壁导热、翅片管外壁面自然对流及辐射等热传递过程传至加热对象。

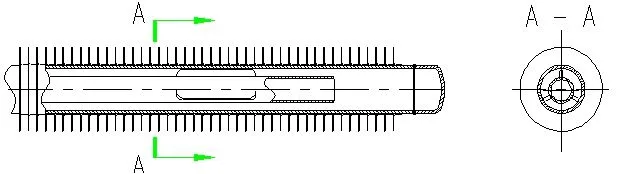

1.2 翅片管结构

翅片管由内管、翅片管基管和翅片组成,翅片管单元的结构示意见图1,内管主要用于蒸汽输送,不参与换热过程。翅片管基管外径为 60mm,翅片高度为22mm。

图1 翅片管结构示意图

2 计算模型设置

2.1 计算域选取及坐标设置

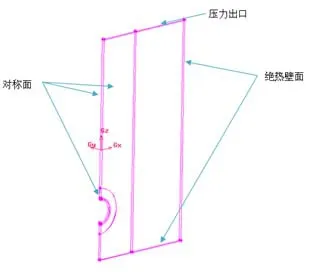

翅片管的特点是沿轴线方向结构基本一致,因此,可以选取单片翅片作为计算对象,同时,对单片翅片而言,其结构和环境条件也是对称的,为减小计算量,选取了1/4片翅片作为计算对象。

计算域内空间尺寸的选取原则是:回流空气不会对热空气流产生明显影响。根据试算的结果,计算域空间尺寸设定为:长 250mm、宽 1/2翅片间距、高500mm。

坐标设置为:长度方向为x轴,宽度方向为y轴,高度方向为z轴,重力方向为-z轴方向。计算域结构示意图见图2。

2.2 边界条件设置

计算域边界条件设置为:计算域厚度方向两个面为对称边界条件,长度方向翅片侧面为对称边界条件,另一面为绝热边界,计算域底面为绝热边界,计算域顶面为压力出口边界。

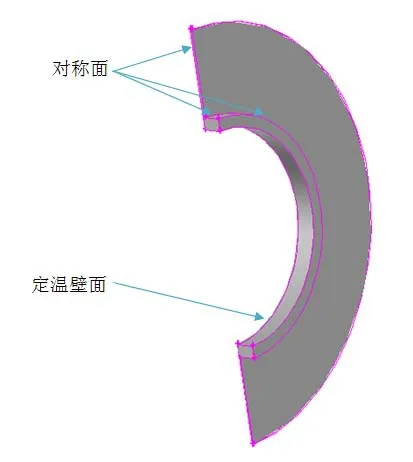

翅片管边界条件为:翅片管内壁为定温边界,其余与计算域重合面均为对称边界。翅片管边界选取示意图见图3。

图2 计算域及坐标设置示意图

图3 翅片管边界条件示意图

2.3 边界条件取值

分别对翅片管在环境温度300K、350K和400K时的工作情况进行计算。计算域内各边界条件取值如下:

1)翅片管内壁为定温壁面边界条件,T=500K;

2)计算域底面、侧面边界条件均为绝热壁面,q=0w/m2;

3)压力出口设定压力 p=1atm,回流空气温度T=300K(350 K、400 K)。

2.4 计算模型

采用稳态计算模型,自然对流采用FLUENT中的Boussinesq假设进行模拟,该模型适用于自然对流的模拟,在该模型中,除动量方程中体积力项外,方程其余项中密度均认为是常数,体积力项中密度由当地介质温度决定,由此可计算由于温差所产生的浮升力。

能量方程、动量方程中对流项均采用二阶迎风差分法进行离散,扩散项均采用中心差分法进行离散。压力-速度耦合采用SIMPLE算法。

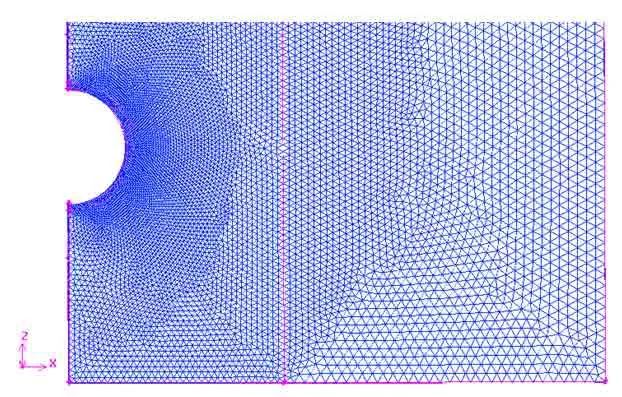

2.5 计算域网格划分

计算域的离散采用四面体网格,在翅片管、翅片及翅片附近区域采用了较小的网格尺寸,远离翅片管处网格尺寸适当加大,以减小计算量。计算域翅片管附近区域网格情况见图4。

图4 翅片管附近网格划分示意图

3 计算结果分析

3.1 翅片间距对翅片管表面换热系数影响分析

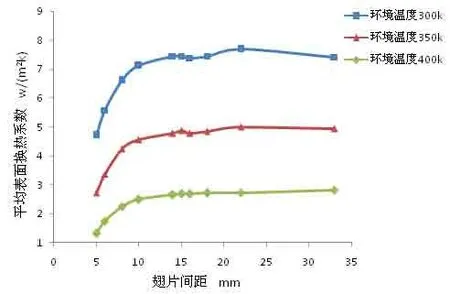

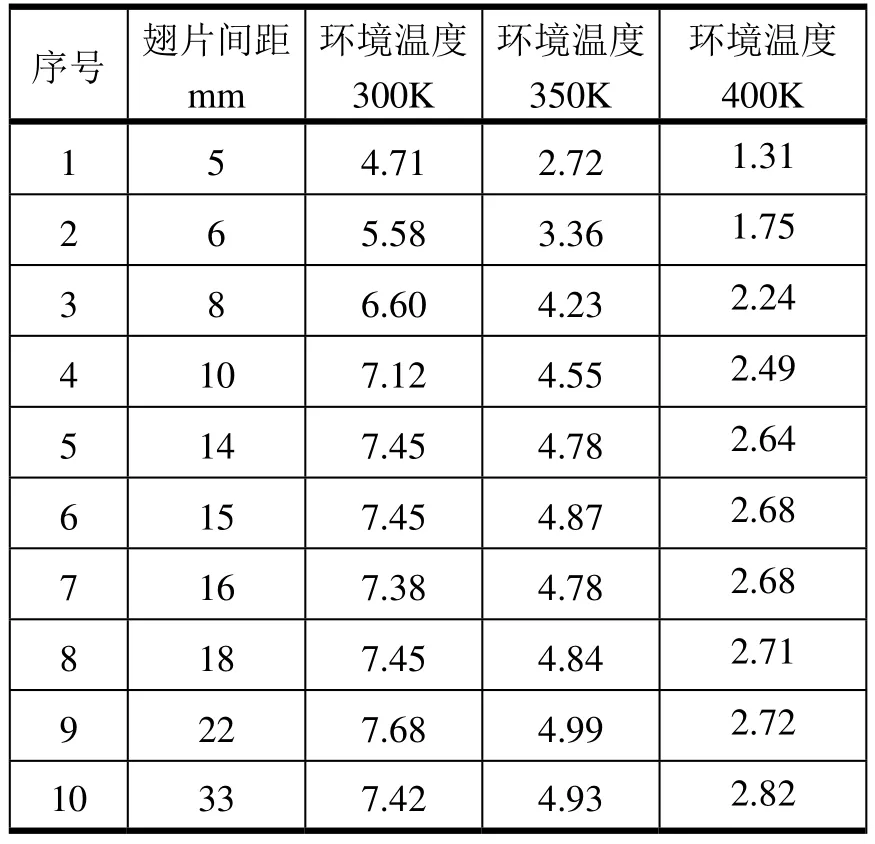

共计算了10种翅片间距时翅片管外表面的平均换热系数,为考虑环境温度的影响,每种间距分别计算了环境温度为300K、350K和400K三种情况,结果见图5、表1。其中,平均表面换热系数定义为:

式中,为平均表面换热系数;∑q为翅片管外表面热流密度(翅片及基管外表面换热总和);Twall为翅片管外壁面平均温度;Tref为系统参考温度。

从图5、表1可见,改变翅片间距对翅片管平均表面换热系数的影响规律为:翅片间距在10mm以内时,随着翅片间距的减小,翅片管散热性能下降,平均表面换热系数减小;翅片间距在10mm以上时翅片间散热基本不会相互影响,平均表面换热系数基本维持不变。

图5 翅片间距对表面换热系数的影响规律

表1 不同计算工况平均表面换热系数,w/(m2K)

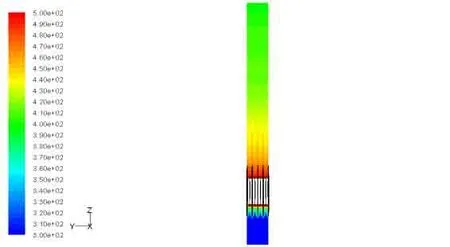

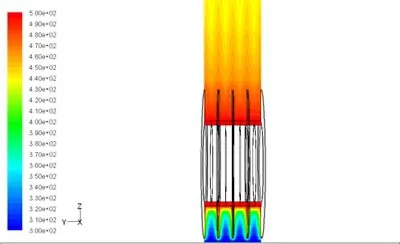

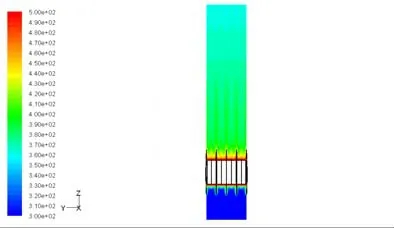

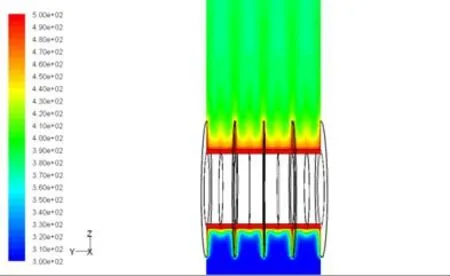

从翅片管附近温度分布图(图6~图9)可以看到,翅片间距过小时,相邻翅片的热边界层相互重叠,而边界层内空气流速较低、温度较高,不利于翅片散热,相邻翅片热边界层叠加后,进一步弱化了翅片的散热。另外,翅片热边界层重叠后,热空气占据了较大范围的翅片面积,导致冷空气与翅片接触面积减少,这也制约了翅片的散热。间距足够大时,翅片间的相互影响较小。

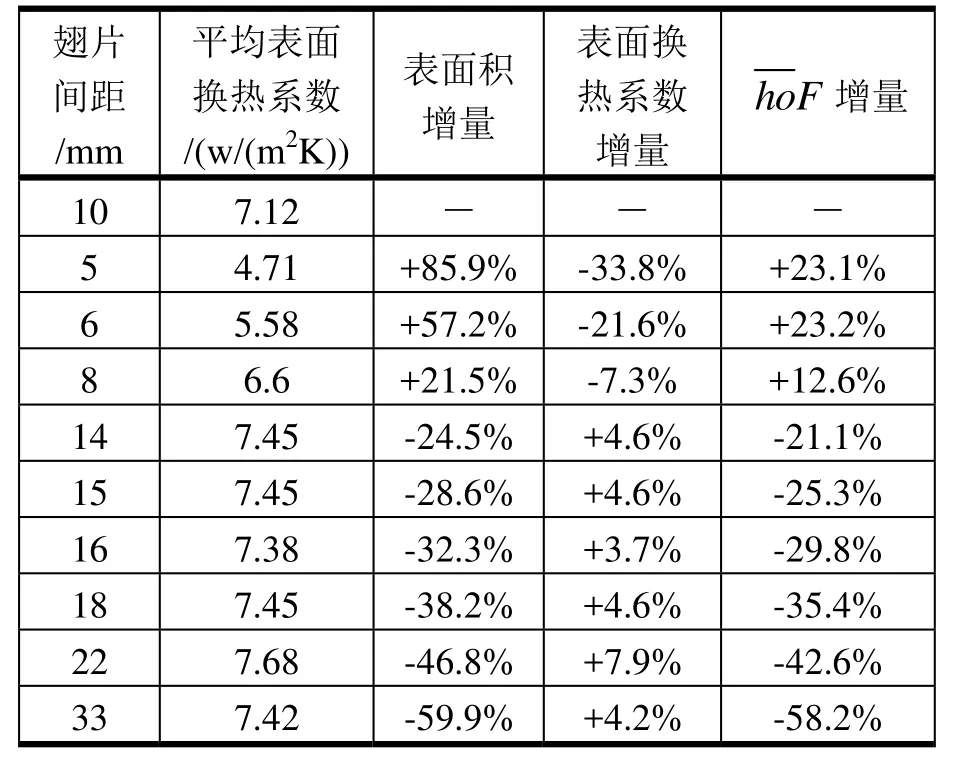

3.2 翅片间距对翅片管散热性能影响分析

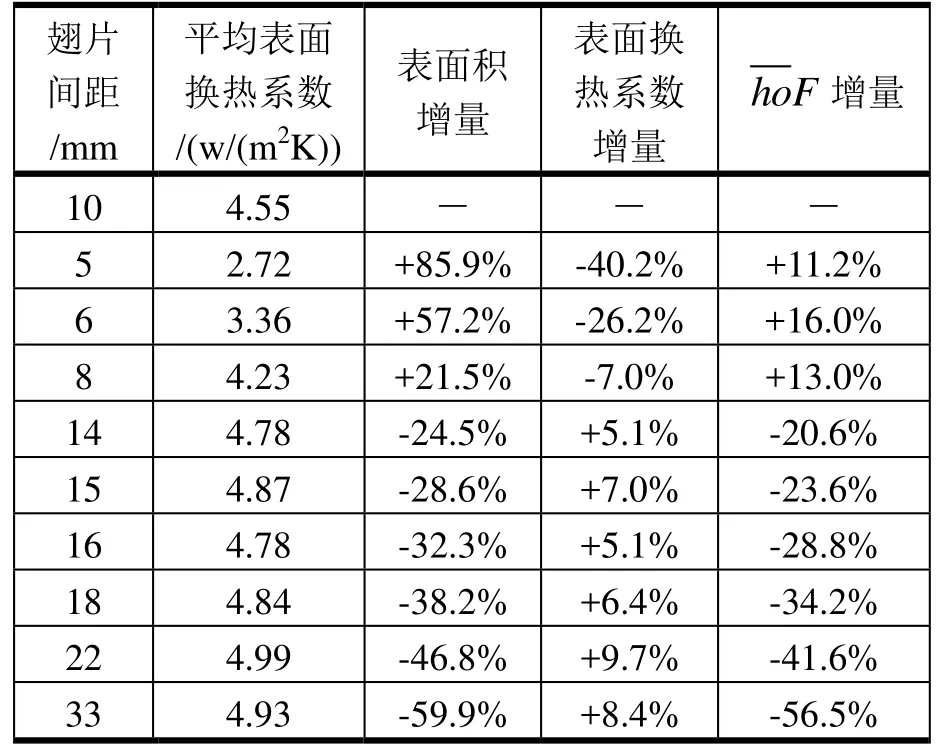

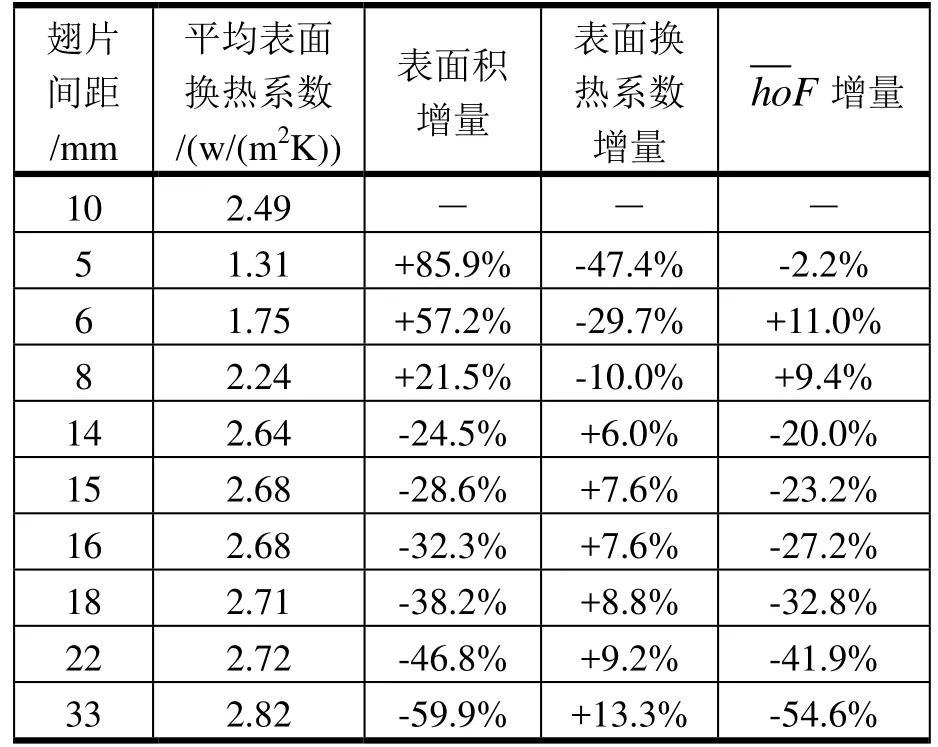

以(表面平均换热系数×翅片管外表面积)表征翅片间距改变后翅片管外表面散热性能的总体效果,并与翅片间距为10mm时的进行比较,结果见表2~表4。

可见,在翅片管现有结构(翅片间距10mm)前提下,减小翅片间距可以减小翅片管外表面换热热阻,增大翅片间距则由于换热系数提高幅度有限,反而会增大翅片管外表面换热热阻,不利于散热。

图6 翅片间距5mm温度分布图(环境温度300K)

图7 翅片间距5mm温度分布图(局部放大图)

图8 翅片间距22mm温度分布图(环境温度300K)

图9 翅片间距22mm温度分布图(局部放大图)

表2 计算工况及结果表,300K

表3 计算工况及结果表,350K

表4 计算工况及结果表,400K

4 结束语

1)翅片间距对翅片表面换热系数影响较大,在现有结构尺寸前提下,翅片间距在 10mm以内时,随着翅片间距减小,表面换热系数降低,翅片间距在10mm以上时,翅片间表面换热基本不会相互影响。

2)减小翅片间距后,翅片管外表面积增加,但表面换热系数降低,综合来看,减小翅片间距可以在一定程度上减小翅片表面的换热热阻,其效果随着环境温度的提高而逐渐减弱。

3)增大翅片间距后,翅片表面换热系数提高幅度有限,而由于间距增大后,翅片外表面积减小,综合看不利于翅片管散热。

4)翅片管外表面积和翅片表面换热系数是决定翅片管对流换热的两个主要因素。在确定翅片管换热器的翅片间距时,应综合考虑二者对翅片管换热性能的影响。

[1] 杨世铭, 陶文铨. 传热学(第四版)[M]. 北京:高度教育出版社, 2006.

[2] 任洪娟, 刘爱萍. 基于PHOENICS螺旋翅片管的数值研究[J]. 山东理工大学学报, 2004(6): 61-63.

[3] 程菲, 苏保玲. 翅片管的传热分析及其表面几何参数的优化[J]. 建筑热能通风空调, 2003(4):44-48.

Research on the Influence of Fin Spacing to the Heat Transfer Performance of Finned Tube

ZENG Xiao-lin, LIN Jin-guo, TONG Xiao-chuan

(Shanghai Marine Equipment Research Institute, Shanghai 200031, China)

Numerical analysis is performed on the natural convection of the finned tube. The influence of the fin spacing to the heat transfer performance of the finned tube is mostly concerned. The result shows that, under the given structure, the heat transfer of the fins will not affect each other when the fin spacing exceeds 10 millimeters,otherwise, the heat transfer performance will be reduced with the decrease of the fin spacing.

finned tube; heat transfer coefficient; fin spacing; natural convection

TK172.4

A

10.16443/j.cnki.31-1420.2015.01.017

曾小林(1977-),男,硕士,研究方向:热能与动力工程。