影响渗氮质量的工艺参数

胡 蓉

(广西机械高级技工学校,广西 柳州545005)

渗氮又称氮化,是使氮原子渗入钢铁工件表层内的化学热处理工艺,其目的是提高零件表面硬度和耐磨性,以及提高疲劳强度和抗腐蚀性。它是利用氨气在加热时分解出活性氮原子,被零件吸收后在其表面形成氮化层,同时向心部扩散。氮化通常利用专门设备或井式渗氮炉来进行。目前渗氮从理论到工艺都得到迅速发展并日趋完善,适用的材料和工件也日益扩大。经过渗氮处理的制品具有优异的耐磨性、耐疲劳性、耐蚀性、耐高温性、抗咬合性、降低缺口敏感性,还具有抗大气和过热蒸汽腐蚀能力、抗回火软化能力,而且与渗碳工艺相比,渗氮温度比较低,工件变形小,因此渗氮处理已成为重要的化学热处理工艺之一,广泛应用于机械、冶金和矿山等行业的齿轮、凸轮、工具、冷作模具、热作模具等零件和产品的表面处理。

为了控制渗氮层的质量,必须了解各种因素对渗氮过程的影响,如渗氮钢的化学成分、金相组织、渗氮工艺参数。在钢材预先热处理已经确定的情况下,渗氮质量与工艺参数有关。因此,要保证渗氮工件的质量(尤其是表面质量),必须严格控制渗氮过程中的工艺参数。

1 渗氮温度

渗氮温度高低直接影响工件渗氮后的硬度高低、渗氮层的厚度及工件的变形。

当渗氮温度低时,氮原子扩散能力弱,渗氮层厚度也浅,表面氮浓度和表面硬度高,脆性大。当渗氮温度高时,渗氮速度显著加快,渗氮层厚度加厚,晶界上高浓度的氮化物相也愈明显粗大,由于高温,使合金氮化物扩散度减小[1],引起渗氮层硬度下降[1];若温度超过595℃时,氮化物强烈的聚集长大,表面硬度显著下降。这时再用较低的温度(500~510℃)进行渗氮,工件表面氮浓度虽然提高,但硬度仍不提高。这是因为在第一次渗氮时,合金元素已形成了粗大的氮化物相,造成了基体中合金元素贫化所致。

2 渗氮时间

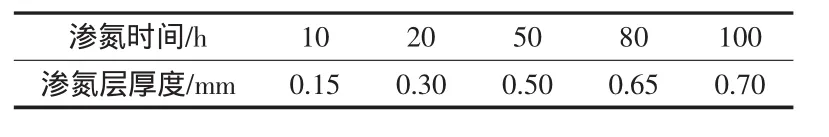

渗氮层厚度在0.5 mm以内时应用510~530℃等温渗氮,可认为每小时渗入0.01mm,见表1.

表1 渗氮时间与渗氮层厚度关系

渗氮时间的延长,工件表面的氮浓度增高,氮原子渗入速度减慢,因为渗氮层增加到一定程度,渗入速度就变得愈来愈慢,但渗氮时间的延长对渗氮层脆性无明显影响[2]。一般渗氮时间不超过100 h,因为再增加对其渗氮层厚度影响不显著。

3 氮的分解率

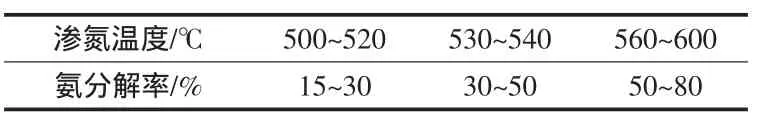

在渗氮过程中氨的分解率会受到流量和温度的影响。当增加流量时,分解率减少;反之,流量减少,分解率增加。当温度上升时,分解率增加;温度下降,分解率减小。如进气压力为125 Pa时,渗氮温度480℃,氮分解率为26%;520℃则为46%;560℃为57%,600℃为66%.在一定范围内,提高分解率可以增加硬度,但导致脆性增大[3]。若过大地提高分解率(>80%),会导致渗氮层内氮浓度的降低,硬度下降,渗氮层厚度减小,即在某一个渗氮温度下,氨分解率有一个较为合适的范围。现将温度与氨分解率的关系列于表2中。

表2 渗氮温度与氨分解率

在生产中应控制氨的分解率。渗氮开始阶段8~10 h,氨分解率应低一些(如500~520℃为18%~25%).如果分解率过高,会使渗氮层硬度显著降低。在后阶段氨分解率可提高到50%~80%,虽然对渗氮层厚度没有显著影响,但是却降低渗氮层的脆性与抗蚀性,这对减低渗氮层的脆性是十分有利的。

4 渗氮后工件的变形

工件在渗氮后,由于其表面渗入大量的氮原子,使工件渗氮表面胀大,其胀大程度主要决定于渗氮温度、渗氮时间与氨的分解率。此外,工件渗氮后的变形还与机械加工内应力、渗氮部位、工件的几何形状以及装炉方式等因素有关。

由于渗氮温度较低,渗氮温度、时间及氨的分解率等工艺参数的控制比较严格,加热与冷却十分缓慢,以及在渗氮过程中工件内部的组织和性能不起变化,故渗氮工件的变形比一般热处理工件的变形要小,规律性也比较明显。但是,对于渗氮后变形较大的工件,由于表面硬度高,脆性也比较大,校直有困难。因此,只能掌握其变形规律选择合理的工艺参数来进一步改善。

影响渗氮工件变形的原因较多。

(1)渗氮层

工件渗氮表面胀大,主要决定于渗氮层的厚度和氮浓度。渗氮层愈厚和氮浓度愈高,胀大量愈大;反之则愈小。渗氮层厚度和氮浓度又决定于下列因素:

1)渗氮温度和渗氮时间。渗氮温度对工件变形的影响很大,在渗氮层厚度相同的条件下,渗氮温度愈高,则工件的刚性愈差,因此工件也容易变形。

当渗氮温度一定时,渗氮时间愈长,渗入工件表面的氮原子愈多,则渗氮层愈厚,因而工件的变形愈大。

在相同的渗氮时间内,渗氮温度愈高,氨的分解率愈大,活性氮原子愈多,并且也愈容易向工件内部扩散,因而工件渗氮层愈厚,变形也愈大。

2)渗氮设备。不同的渗氮设备,由于温度和氨气流动的均匀性、工艺参数控制的准确性可能不同,因此工件渗氮层的厚度和氮的浓度不同[3],零件的变形情况也不同。

3)化学成分。工件的化学成分不同,渗氮时吸收氮原子的能力不同,因而渗氮层厚度和氮浓度也各有差异,使工件产生的变形也不同。如钢中的铝,吸收氮原子的能力在一定范围内是随着其含量的增大而增大,因此铝含量高时,会使工件变形加大。

(2)机加工内应力

工件渗氮前的机加工会使其产生一定的内应力。如果这种内应力没有很好地除去,则渗氮后,对工件变形影响较大。因此,对变形要求严格的工件,在渗氮前必须进行去应力退火及时效处理,充分地消除机加工的内应力[2]。

(3)工件渗氮部位

一些局部渗氮的工件,渗氮后在同一工件上,有的部位体积不变,有的部位体积胀大量也各不相同,结果,就使工件产生不规则的变形。

(4)工件几何形状

在实际生产中,工件的几何形状不同,其渗氮变形的情况也不一样。渗氮时,开有键槽的一面会凸起变形。这主要是由于此处表面的应力值比无键槽的部位高,造成应力不平衡的缘故;此外,零件截面不均匀也容易引起渗氮件表层应力分布不均匀而造成渗氮后变形。因此,为避免零件在热处理时产生变形,导致零件报废,应合理考虑零件的几何形状。

(5)工件的装箱与装炉方式

工件在进行较长时间渗氮时,往往会因自身的重量产生弯曲等变形。因此工件在氮化装箱或装炉时必须注意。轴类零件应垂直挂放,有的还需要有支承来顶住。

5 结束语

为了使工件经过渗氮热处理后,获得高硬度和好的耐磨性,在渗氮热处理过程中,要求根据工件的具体情况,制定合理的工艺参数,并且采取相应的措施,保证渗氮工件的质量。

[1]彭其凤,丁洪太 .热处理工艺及设计[M].上海:上海交通大学出版社,1993.

[2]崔虹雯.机械制造基础[M].北京:中央广播电视大学出版社,2009.

[3]崔忠圻,覃耀春.金属学与热处理[M].北京:机械工业出版社,2007.