对数控加工磨床改造技术的探讨

王成

摘 要:主要对数控加工磨床的改造工作展开了探讨,简要说明了加工要求,并在分析数控加工磨床改造工件加工难点的基础上,给出了一系列的解决方法,以期为有关单位提供有益的参考和借鉴。

关键词:数控加工磨床;磨具;星形套;机床

中图分类号:TG596 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.22.127

所谓“数控加工”,是指在数控机床上加工零件的工艺方法,而磨床是利用磨具磨削加工工件表面的机床。如何做好数控加工磨床的改造工作,已成为相关人员关注的问题。

1 加工要求和加工难点

1.1 加工要求

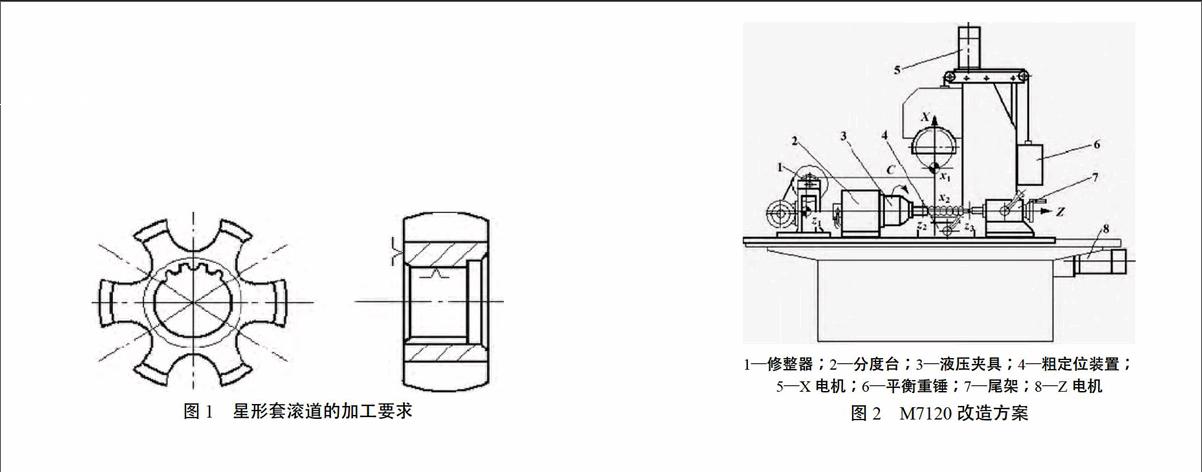

等速万向节的星形套形状各异,其中,直滚道星形套的加工要求如图1所示,即需要在局部球体上加工6个对称、非圆弧截面滚道,因此,无法通过常规的数控磨床加工。

图1 星形套滚道的加工要求

1.2 加工难点

具体的加工难点主要体现在以下4方面。

1.2.1 精度

星形套对6个滚道的底径、分度角的精度要求较高。技术协议规定,底径深度误差不可超过0.015 mm,分度允差应<30°。为了保证底径深度的精度,加工时需要利用内齿轮的齿面定心,并采用数控分度台。

1.2.2 效率

在磨削加工前,滚道已经过粗加工,滚道磨削余量在0.5 mm左右。技术协议要求单件加工时间<30 s,且需要通过多工件同时加工的方式保证效率。

1.2.3 通用性

技术协议中要求机床可用于外径为40~60 mm、长度为20~30 mm的同类星形套直滚道加工,并能以简单的方式盲足工件变换的要求。

1.2.4 砂轮自动修整和补偿

由于滚道为非圆弧截面,因此,需安装砂轮成型修整器(金刚滚轮),且砂轮磨损后的修整和修整量的自动补偿需要通过加工程序实现。

2 总体方案

由于星形套的滚道加工工艺要求类似于平面磨床的成型磨削,因此,设备改造时选择M7120平面磨床作为改造对象,其数控化改造方案如图2所示。

改造内容如下:①为了调整径向、轴向加工位置和进给速度,原机床磨头的上、下工作台在左、右运动时需要以伺服进给的方式代替液压和手动进给的方式;增加数控分度台,实现6滚道分度。②需要为机床设计专门的多工件装夹夹具,并保证夹具具备适应产品规格变化的通用性。③机床对磨头的要求与平面磨床基本一致,可直接使用原机床的主轴部件;磨头电机利用变频调速,可保证切削速度恒定。

1—修整器;2—分度台;3—液压夹具;4—粗定位装置;

5—X电机;6—平衡重锤;7—尾架;8—Z电机

图2 M7120改造方案

3 加工动作

在图2中,工作台上安装的顶尖、拉杆、分度台、金刚滚轮滚道的轴线需调整成同轴。机床在完成工件安装,且X,Z,C轴回归参考点后,可通过滚道的自动磨削加工程序完成加工。自动加工程序的基本动作分为以下6步:①启动砂轮、修整器,X轴快速运动至砂轮修整位置x1;Z轴进给至点z1,砂轮修整成型。②Z轴快进至加工位置z2,X轴快速下降至粗磨位置(留0.1 mm左右的加工余量)。③Z轴进给至z3,完成第1滚道的粗磨;C轴分度60°,Z轴以进给速度返回至z2,完成第2滚道的粗磨;C轴再次分度60°,Z轴进给至z3,完成第3滚道的粗磨。如此循环,完成6个滚道的粗磨加工。④X,Z轴依次快速回到0点后,X轴下降到x1-Δx位置(Δx为砂轮修整量);Z轴进给至z1,再次修整砂轮。⑤Z轴快进至加工开始位置z2,X轴快速下降,并重复③中的动作,将6滚道加工至要求的尺寸。⑥重复④和⑤中的动作,再次修整砂轮后,完成6滚道的精磨加工。

以上加工程序利用宏程序编制,X,Z轴的各定位点、砂轮修整量Δx均可根据实际情况,通过修改宏程序变量调整。当工件加工余量较大或对光洁度要求较高时,可增加砂轮的修整和磨削加工进给次数,从而保证加工精度。

4 夹具设计

夹具设计是该机床数控化改造的重点,需要满足内径定心、多工件装夹和工件快速变换等要求。设计的夹具结构如图3所示。

通过弹性锥套的胀紧可实现内径定心,其原理与弹性联轴器的轴连接类似,可通过内锥环的轴向移动使外锥环胀开后夹紧工件。为了保证定心良好,每一件工件需安装2对锥环,工件夹紧部位可通过隔套调整。此外,所有外锥环需开口,以保证松、夹动作可靠。

用来实现工件松、夹动作的液压油缸直接安装在数控分度台上,可随分度台一同回转。油缸的活塞前端安装有拉杆,弹性锥套、隔套安装在拉杆上,工件夹紧时活塞带动拉杆向左移动,由于外锥环和工件的轴向移动会被支座、垫挡住,因此,外锥环将送开被夹紧的工件。为了增加夹具的刚性、保证同轴精度,需要在拉杆尾部安装顶尖作为辅助支承。

当工件规格变化时,可更换拉杆、锥环和隔套。为了保证拉杆安装的精度,油缸活塞与拉杆间采用内锥孔连接。

1—数控分度台;2—油缸;3—活塞;4—支座;5—拉杆;

6—垫;7—弹性锥套;8—内隔套;9—螺母;10—顶尖

图3 夹具结构

5 其他改造

5.1 主轴

机床的主轴(砂轮旋转轴)可直接使用原机床的结构和部件。为了保证切削速度恒定,在主电机中增加了变频器调速功能。

5.2 进给

对于机床磨头的上、下运动轴X,工作台的左、右运动轴Z,需要以伺服电机驱动滚珠丝杠的进给传动方式代替原先的手动和液压进给方式。进给系统采用数控机床的典型结构,由于磨头的质量较大,改造时需要增设重力平衡装置。

5.3 其他

机床采用成型磨削工艺,且需要砂轮的修整,以保证滚道的形状。因此,需要安装金刚滚轮修整器。此外,为了保证滚道加工分度位置正确,安装工件时需要采用粗定位装置定位。

6 结束语

综上所述,做好数控加工磨床的改造工作不是一项简单的工作,相关人员必须给予高度重视,并采取有效的措施和技术做好相应的工作,从而满足工件的加工要求。

参考文献

[1]陈广大,褚海斌,李雪梅.星形树枝状硫化铅纳米晶的制备[J].北京大学学报(自然科学版),2006(04).

[2]张平飞,高丽.轴承加工磨床数控化改造的应用研究[J].新技术新工艺,2009(10).

〔编辑:张思楠〕