石灰石粉配制高强混凝土性能初探

胡 泊 石 齐 蒋雄伟

(江西省建筑材料工业科学研究设计院,江西 南昌 330001)

1 前言

随着中国建筑行业的快速发展,高强混凝土以其抗压强度高、抗变形能力强、密实性能好、孔隙率低的优越性,在高层建筑结构、大跨度桥梁结构以及某些特种结构中得到广泛的应用,而随着国家城市化进度的加快,高强混凝土越来越多的出现在民用建筑领域,现阶段随着混凝土行业水平的提高,发展高强混凝土势在必行。

而在高强混凝土的配制中,由高强混凝土配合比设计所需求的低水胶比而带来的流速慢,拌合物粘度大等严重影响施工性能的问题,在实际应用中,通常是通过选择粒型饱满级配优良的粗骨料,掺入适量硅灰,或调整外加剂的引气量来改善。而蔡基伟[1]认为:石灰石粉在混凝土中有显著的降黏效果。石灰石粉作为石灰岩破碎的伴生料,获取容易,易磨性高,且成本低廉。本文尝试在C60 高强混凝土配合设计中引入磨细石灰石粉替代一定量的掺合料,并与基准混凝土进行物性能与力学性能的对比分析。

2 原材料选择与试验方法

2.1 原材料选择

(1)水泥

江西省万年青生产的P.O 52.5 普通硅酸盐水泥,密度3.02 g/cm3,比表面积384m2/kg,抗压强度三天29.1MPa,28 天58.3 MPa。

(2)骨料

细集料采用赣江天然砂,细度模数2.6,Ⅱ区中砂,表观密度2610 kg/m3,堆积密度1520 kg/m3,含泥量0.2%,泥块含量0.1%;粗集料采用高安产反击破碎石,5 -25mm 连续级配,针片状含量3.0%,压碎值5.7%,表观密度2710 kg/m3,堆积密度1560 kg/m3,含泥量0.2%。

(3)掺合料

主要为粉煤灰、矿渣粉、石灰石粉,其中粉煤灰为来自九江电厂的Ⅱ级粉煤灰,细度12.1%,需水量比为98%,烧失量3.15%;矿渣粉采用高安南方建材有限公司生产的S95 级矿粉,密度2.90 g/cm3,比表面积420 m3/kg,28 天活性指数102%,流动度比103%,烧失量1.13%;石灰石粉为行星式球磨机自磨小样,碳酸钙含量87%,比表面积535m2/kg,7 天活性指数72%,28 天活性指数68%。

(4)外加剂

减水剂采用江西省迪特科技有限公司生产的聚羧酸高性能减水剂,固含量20%,掺量为胶凝材料总量的0.9%时减水率为27%。

2.2 试验方法

根据JGJ 55 设计出C60 基准配合比A1;将石灰石粉等量替代粉煤灰,控制拌合用水量,使对比配合比A2 拌合物坍落度与基准配合比A1 基本一致,得出对比配合比A2,并检测其拌合物性能与力学性能,配合比用量见表1。

表1 配合比用量

2.3 试验依据

混凝土配合比设计依据标准《JGJ 55 -2011 普通混凝土配合比设计规程》;混凝土拌合物工作性依据《GBT 50080 -2002 普通混凝土拌合物性能试验方法标准》和《JGJ/T 283 -2012 自密实混凝土应用技术规程》;混凝土力学性能依据《GB/T 50081 一2002普通混凝土力学性能试验方法标准》。

3 结果与分析

3.1 混凝土工作性能分析

混凝土拌合物性能试验结果见表2。

表2 混凝土工作性能

由表2 可知,基准配合比A1 与对比配合比A2的拌合物均不离析、泌水,但A1 拌合物过于黏稠,扩展度虽然达到590* 585mm,但流速过慢,扩展时间(T500)达到28s,倒坍落度桶排空时间达到33s,从应用性来说,这是一个失败的配合比,流速过慢,较低的水胶比导致的黏稠浆体非常不利于泵送施工;A2配合比由于掺入了磨细石灰石粉替代了粉煤灰,石灰石粉的填充效应降低了拌合物的需水量,由A1 的161kg/m3降低至A2 的150 kg/m3,此时A2 与基准配合比的坍落度基本一致,但流动性有所提高,浆体黏稠的问题得到了极大改善,扩展时间(T500)只需要7s,倒坍落度桶排空时间只需要10s。这与宋少民等人[2]试验结果是相吻合的。

石灰石粉的颗粒表面较光滑,对水及外加剂的吸附性很小,等量替代水泥时,有一定的减水作用,从实验结果对比可知,A2 配合比相对于基准配合比减少了11kg 的单方用水量,因为表面光滑的石灰石粉颗粒分散在水泥颗粒周围,起到分散的作用,促使水泥颗粒的解絮,且颗粒呈球状,表面光滑,在水泥颗粒间亦可以发挥“滚珠”作用,增加混凝土拌合物的流动性,达到“降黏”的效果。

3.2 力学性能分析

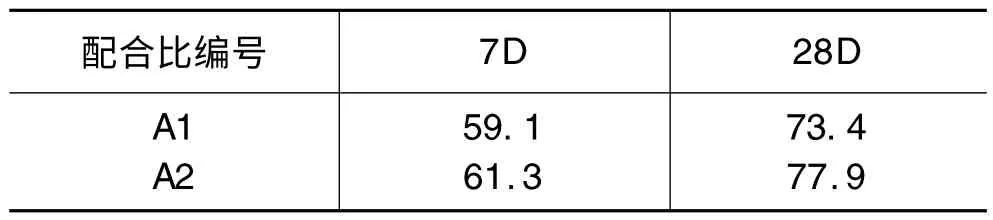

混凝土抗压强度试验结果见表3。

表3 抗压强度

由表3 可知,对比配合比A2 的7 天、28 天抗压强度均略高于基准配合比A1。研究表明:一般来说颗粒越大,为获得足够流动性所需的水膜厚度越大;颗粒分布越窄,在RRSB 坐标曲线上的均匀系数n 值越大所需水膜厚度也就越大。因此,优化混凝土中胶凝材料的整体颗粒分布,实现最佳堆积密度可以有效减少颗粒之间的三角空隙,降低所需的水膜厚度,以达到降低用水量,增加浆体流动性,提高混凝土密实度和强度的目的。

在掺加了磨细石灰石粉的混凝土中,比表面积大于水泥和矿粉的磨细石灰石粉恰好能填充水泥与矿粉混合物中间的空隙,优化了整体的颗粒分布,石灰石粉的引入对力学性能的贡献有四点:一是填充作用,由于磨细石灰石粉细度远小于水泥、矿粉,水化反应后水化产物均匀的分布将浆体中的大量开放孔洞分隔为较多的非连续性的封闭孔,使得浆体孔隙逐渐细化,浆体结构逐渐密实[3];二是水化晶核作用,从C3S 分解出的游离Ca2+在遇到小的固体颗粒时,沿着固体表面生成新的水化产物,降低了成核能,加速了水泥水化,从而提高强度;三是通过减少集料边缘区的空隙含量,降低所需的水膜厚度带来的减水效果使得石灰石粉混凝土达到同样的流动性能的需水量更少,从而降低水胶比,以提高强度。

4 结语

磨细石灰石粉材料来源广泛充沛、工艺简单,易磨性佳,特别是应用于高强混凝土中可以有效的解决当前高强混凝土应用中黏性过大,难以施工的问题,用于配制高强度大流态混凝土,有着巨大的应用空间和市场前景。

[1]蔡基伟.石粉对机制砂混凝土性能的影响及机理研究[D].武汉.武汉理工大学,2006∶20 -23.

[2]宋少民,杨柳,徐国强.不同比例石灰石粉与胶凝材料对混凝土工作性及强度的影响[J].土木工程学报,2010,43[S1]:368-372.

[3]M.Bederina,M.M.KHenfer,R.M.Dheilly,et al,Reuse of local sand:effect of limestone filler proportion on the theological and mechanical properties of different sand concretes[J].Cem.Concr.Res,2005,35(6):1172 -1179.