冷冻提硝法工艺及设备技术改造

张飞戎,陈东成,叶常青,梁雅超,李一心

(广东南方碱业股份有限公司,广东 广州 510760)

我司矿区卤水为硫酸钠型矿卤,纯碱生产预处理卤水时采用冷冻提硝法提取副产品芒硝。近年来随着公司填平补齐、挖潜改造的进行,纯碱产能由原30万t/a提升至60万t/a,芒硝产量也由原来的7.5万t/a提升至目前的9.1万t/a。随着产能提升,矿区开采量逐年增大,矿卤中的含硝量(Na2SO4)从建厂初期的为54 g/L逐渐升高至70~72g/L,采用冷冻提硝法工艺生产产生了一系列问题。我们通过不断的工艺及设备技术改造,解决了生产瓶颈,降低了能耗,减轻了劳动强度,解决了环境问题。下面主要介绍冷冻沉降、滤过、热熔蒸发、离心干燥回收等工序的工艺及设备改造。

1 冷冻沉降工序改造

1.1 冷冻原流程

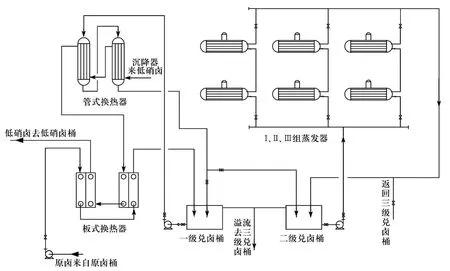

矿卤送至原卤罐经泵送到板式换热器与低硝卤进行换热,预冷至15℃后进入一级兑卤槽。一级兑卤槽内母液(约11℃)经一级循环泵进入波纹管预冷器与低硝卤换热,温度降至10℃,其中大部分返回一级兑卤槽参与循环兑卤,维持兑卤槽内母液约11℃,另少量进入二级兑卤槽与二级循环卤兑合,温度降至6~7℃。二级兑卤槽内母液经二级循环泵不断抽至一级冷冻(Ⅰ、Ⅱ、Ⅲ组氨蒸发器)进行降温,其中大部分返回二级兑卤槽参与循环兑卤,而少量进入三级兑卤槽。三级兑卤槽内母液分别由2台兑卤泵送至Ⅳ、Ⅴ组氨蒸发器,其中Ⅳ组氨蒸发器冷冻后母液全部返回三级兑卤槽。送到Ⅴ组氨蒸发器的母液约200m3/h送沉降器沉降分离。沉降器底部排出Na2SO4·10H2O硝浆,溢流清液为低硝卤,经低硝卤泵送至波纹管预冷器及板式预冷器与原卤进行热交换后,进入低硝卤桶。流程如图1。

图1 冷冻卤水预冷流程示意图

1.2 改造思路

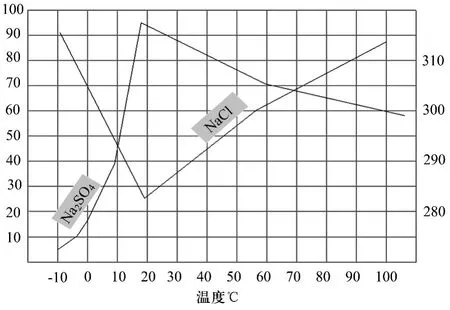

查相关资料介绍的不同温度下的NaCl-Na2SO4-H2O共饱和溶解度如图2。

图2 不同温度下的NaCl-Na2SO4-H2O共饱和溶解度

由上可知温度对盐、硝溶液中NaCl溶解度影响不大,而对Na2SO4却影响明显,原卤经一级预冷器预冷至15℃左右时,溶液中Na2SO4已基本达到饱和,再进一步降温就会使Na2SO4达过饱和而结晶,在波纹管换热器中结晶析出造成堵管,需要用热水频繁冲涮后才能使用,严重影响冷冻系统温度的稳定性,也导致淡水容易进入卤水系统从而影响卤水NaCl浓度,也加大了劳动强度。同时卤水在冷冻过程中循环量不足,温差过大(虽然实行分组预冷和分级冷冻),造成卤水中Na2SO4·10H2O结晶爆发式成核,使得溶液中夹带着大量Na2SO4·10H2O细小晶体在沉降器中无法沉降而形成浮硝,对制备合格的粗盐水存在很大影响,同时也对芒硝的回收率有较大影响。

1.3 改造后流程

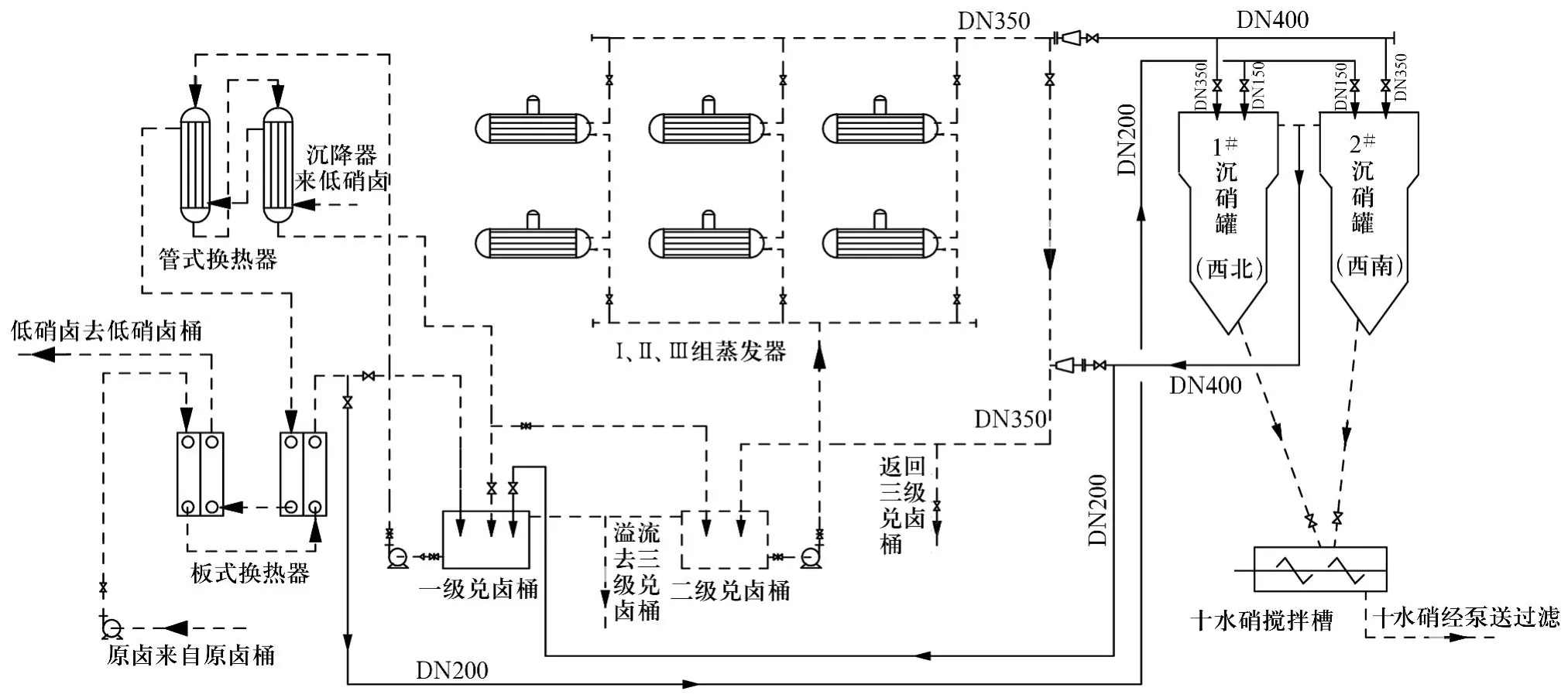

经一级冷冻(即Ⅰ、Ⅱ、Ⅲ组氨蒸发器)后的冷冻卤水(约1~3℃)直接送到1#、2#沉降器中心管进入沉降器,卤水从沉降器上部溢流回现有一级冷冻循环回水总管到二级兑卤桶(约5~7℃,再由循环泵送到一级冷冻)。其中约200m3/h到三级兑卤槽(二级冷冻)、约200m3/h到一级兑卤桶(管式预冷器)。原卤经板式换热器(约15℃)与低硝卤换热后分别进入1#、2#沉降器与一级冷冻出来的冷冻卤混合后进入沉降器中心管,改造后流程如图3。

1.4 改造效果

通过工艺流程改造,Na2SO4·10H2O颗粒度明显提高,低硝卤含硝从原来14g/L降至11g/L左右,芒硝回收率由原来的76.85%升至80%以上,冷冻预冷器堵管频率从每班4~5次降至1~2次,涮管劳动强度明显下降,同时可多回收低硝卤冷量约2 500MJ/班,大幅稳定系统温度,粗盐水含硝量由原来24~26g/L降到改造后的20~22g/L,对提高纯碱工序作业周期有积极意义。

图3 冷冻卤水预冷改造后流程示意图

2 滤过工序设备改造

2.1 滤过原流程

冷冻卤水经沉降器重力沉降分离后,固体Na2SO4·10H2O按一定固液比排至硝浆搅拌槽搅拌均匀后,经泵送至真空过滤机脱水,滤饼进硝浆槽与生蒸汽直接热熔后经泵送至蒸发罐。

真空转鼓过滤机

型号 G-5型

过滤面积 5m2

转鼓直径 1 750mm

转速 0.4~0.8r/min

数量 3台

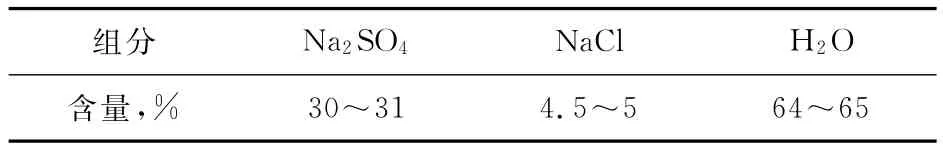

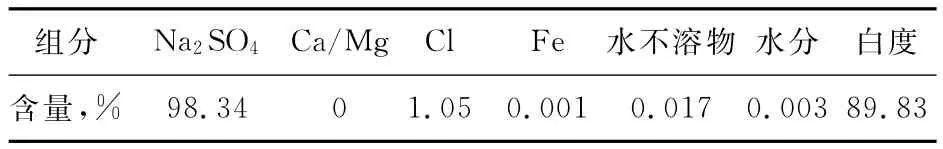

表1 采用转鼓真空过滤机时滤料组分情况

表2 采用转鼓真空过滤机时成品芒硝分析情况

由上可见采用真空转鼓过滤机进行生产时十水芒硝滤饼中母液(主要是NaCl和H2O)含量非常高,造成大量母液(NaCl和H2O)进入蒸发罐,一方面造成产品芒硝中的Cl偏高影响质量,另一方面系统总水分的增加也导致蒸发系统蒸汽消耗增加,产品芒硝的蒸汽消耗超过0.96t汽/t硝。

2.2 设备及流程改造

技术改造采用近年来在纯碱生产中使用较多的橡胶带式真空过滤机替代转鼓真空过滤机进行滤过脱水,规格型号为DU-25m2/2500,共1台,参数及主要性能如下:

芒硝料液 45~48t/h

温度 0℃

滤料 Na2SO4>36.5%,总 H2O<60%,NaCl<1.0%

滤带速度 0~12m/min

滤布 PP材质

真空度 150mm Hg

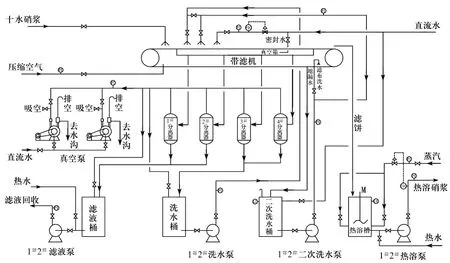

同时配套相应机泵等技术,改造后流程如图4。

2.3 改造效果

带式过滤机滤料(如下表)含母液比例明显下降,相比旧系统滤饼的水分约下降3%~4%,进入蒸发系统水分大幅下降,提硝蒸发用气量明显下降,芒硝汽耗由原来的的0.95t/t下降至约0.85t/t。滤饼盐分大幅度下降,由原来的4%~5%降至1.0%以下,成品芒硝盐分大幅下降到0.5%左右,同时可根据不同客户要求生产Cl≤0.3%的低盐芒硝以满足市场需求。带式过滤机具有自动化程度高,操作简单、运行平稳、连续生产时间长,并且容易检修和维护,同时运行成本也不高等特点。

图4 过滤机改型工艺流程图

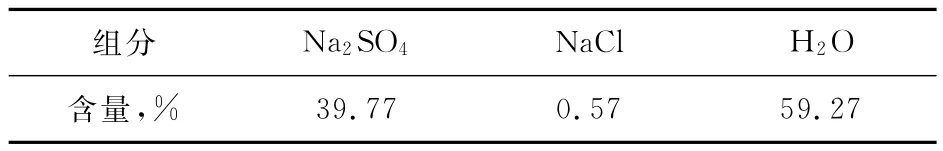

表3 滤饼成分

3 热熔蒸发工序改造

3.1 原流程

原滤过后的十水芒硝是采用了低压蒸汽进入热熔槽,与十水芒硝直接热熔,正常生产时耗用蒸汽约2.5~3t/h。同时蒸汽所带水分也直接的进入蒸发系统。根据计算要把这部分水分蒸发掉大约要耗用蒸汽0.7~1t/h,热熔系统改造前芒硝产品单位蒸汽消耗为0.95t/t硝。

3.2 设备及流程改造

利用离心工序离心机旋流器顶流约85℃的硝液(由硝Ⅲ效排出,原直接回到Ⅲ效蒸发罐)进入热熔槽,以代替原来的低压蒸汽直接对过滤后的十水硝进行热熔,热熔液经热熔槽搅拌均匀后再由热熔泵泵至蒸发罐蒸发。

新热熔槽设备参数如下,采用莱宁搅拌:

规格 φ4 000×3 500V=43m3

温度 25~70℃ 正常运行温度32℃

比重 1.36

生产能力 40t/h

操作液位 50%~70%

固液比 5%~10%(V/V)

3.3 改造效果

由于减少了蒸汽直接进入系统增加的水分,芒硝汽耗由原来的的0.95t/t下降至约0.85t/t后进一步的降低至0.75t/t,对于芒硝单位能耗的降低十分的明显。同时由于离心机顶流带回的硝液含部分晶种,在热熔槽搅拌均匀后送至蒸发罐,对蒸发效果改善显著,硝颗粒明显增大(生产经验所得),对于后续离心分离和干燥工序有较大帮助。

4 离心干燥工序改造

4.1 离心机改造

从蒸发罐出来的无水芒硝经泵送至推料式离心机脱水干燥,通过设备技术升级,更新前后两者主要参数对比如表4:

表4 推料离心机比较

原WH-800A离心机的处理量为3~4t/h,技改更新后P-500离心机的处理量为12~18t/h,由于P-500离心机产能大、分离因素高,综合能耗低,并且能大幅降低干燥能耗,提高干燥床的能力,我司用两台P-500离心机取代了原来的四台WH-800A,并开一备一即可满足生产负荷。

4.2 干燥回收

物料经离心干燥流化床后,沸腾床出料进入敞开式振动筛,成品硝(筛下物)通过溜槽下放至成品硝皮带输送机,转运至成品硝包装料仓;块硝(筛余物)经人工简单包装后,作为块硝降价处理。

在成品硝的整个筛分、转运过程(包括干燥流化床尾气旋风分离器回收的硝尘下放至成品硝皮带输送机)完全是敞开式的,容易造成硝尘飞扬以及成品硝洒落,在造成成品非正常损失的同时,还影响周边环境。

通过设备及流程改造,采用TC220环形管链输送机、TZD41-6C振动筛、WB-39双锟破碎机等设备。干燥流化床出料进入提升机,提升高度后进入成品振动筛。合格的成品硝经料斗收集后通过溜子,进入密封成品硝输送机,输送至成品硝包装;块硝经溜子进入破碎机破碎后经溜子返回提升机,再次过筛。成品硝的筛分、输送实现全密封,消除硝尘飞扬以及成品硝洒落问题;通过增设块硝破碎设备,把块硝破碎后回收作为成品进行销售,芒硝回收率最终提高到了84%以上,增加企业经济效益。

5 结 语

通过一系列的工艺及设备技术改造,我司在冷冻提硝法上不断探索突破,解决了生产瓶颈,降低了能耗,提高了芒硝品质,降低了劳动强度,为公司的生产打下了良好的基础。