漂浮潜水泵参数理论优化及内部流场数值模拟

吴 杰,张世富,张起欣,张冬梅,曹振华

(1.后勤工程学院 a.军事供油工程系;b.国家救灾应急装备工程技术研究中心,重庆 401311;2.南海舰队后勤部军需物资油料处,广东湛江 524000)

漂浮潜水泵是消防机动供水系统的核心部件,广泛应用于城市应急排涝、大型火灾扑灭、大规模农业灌溉等取水场合,具有流量大、工作稳定性好、环境适应性强等优势[1]。目前,国内外关于漂浮潜水泵的研究主要集中在原理和用途上,关于参数优选、水力设计和内部流道数值模拟等方面的研究成果较少。本文从设计理论出发,采用速度系数法初选漂浮潜水泵参数,结合无限叶片泵理论扬程对漂浮潜水泵参数进行优化[2],利用Matlab软件进行编程优化求解,形成一套完整的优化方法;借助Pro/E以及Fluent软件对漂浮潜水泵内部流道进行建模和数值模拟,研究了内部流场压力和速度分布规律,并分析了流量和转速对叶片受力情况的影响。

1 漂浮潜水泵参数理论优化

1.1 速度系数法初选泵参数

速度系数法计算公式:

式中:K0,KD2,Kb2均为速度系数法参数初选系数。根据已知的漂浮潜水泵任务流量Q、扬程H和转速n,可以求得比转速ns,按照以上公式计算得到漂浮潜水泵初选参数值 D0,D2,b2。

1.2 无限叶片泵理论扬程

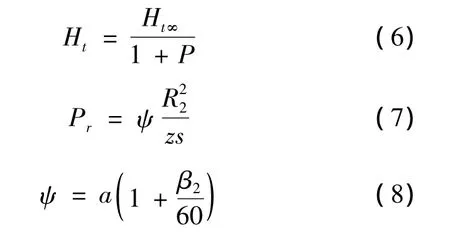

普夫莱德尔(Pfleiderer)公式为:

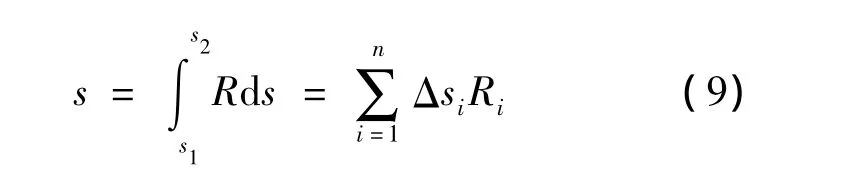

式中:Pr,ψ为系数;s为叶片轴面投影图中线对旋转轴的静矩。结合水力损失效率的定义公式ηh=,可以求得有限叶片泵的理论扬程Ht=,联立求解式(6)~(9),可以得到无限叶片泵理论扬程:

1.3 泵叶片进出口速度

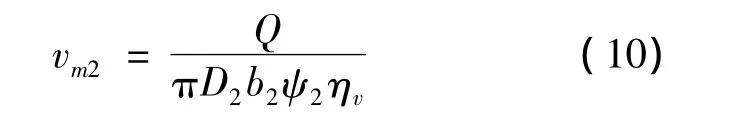

叶片出口轴面速度公式为

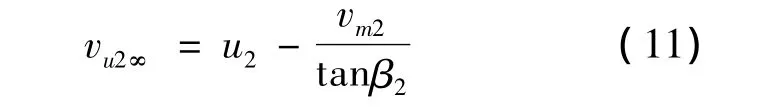

式中:ψ2为叶片出口排挤系数;ηv为容积损失效率。叶片进口圆周速度u1可由公式计算得到,叶片进口绝对速度的圆周分量vu1由吸水室的形状决定,也为已知量。由无限叶片泵出口速度三角形得

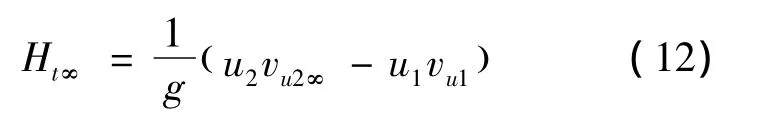

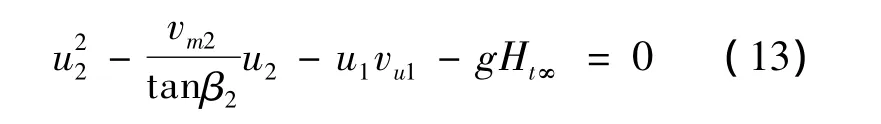

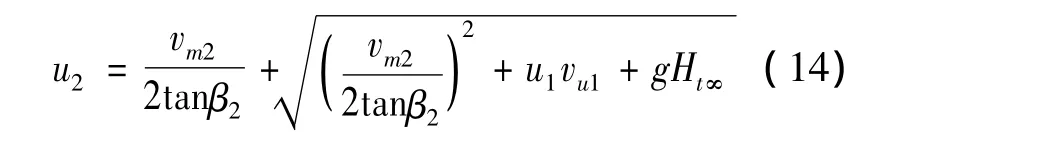

将式(11)代入式(12)可以得到 Ht∞=,经过整理得到关于泵出口圆周速度u2的一个一元二次方程:

由泵的基本方程得

求解方程(舍去小值)可得

将求得的 vm2,u1,vu1以及 Ht∞代入式(14),至此叶片出口圆周速度u2精确解即可求得。将其代入公式,得到泵叶轮出口直径精确解D2C。利用Matlab软件,采用最小二乘法的原理进行编程,选取速度系数法计算得到的叶片出口直径D2为初值,通过循环计算将其与精确值D2C进行比较,达到精度e时输出结果。

2 叶轮内部流场数值模拟

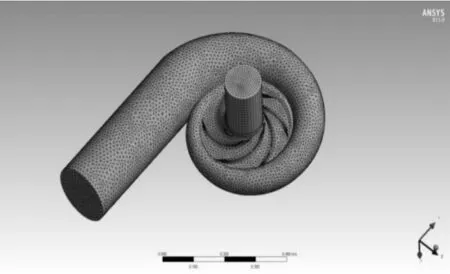

本文使用ANSYS15.0实现漂浮潜水泵内部流场数值模拟。按照优化的参数,利用Pro/E对漂浮潜水泵内部流道进行建模,利用Mesh生成单元网格,采用Fluent作为流体计算仿真分析工具。

2.1 几何模型的建立

根据漂浮潜水泵参数理论优化的结果,绘制出泵叶轮叶片的轴面投影图。利用Pro/E软件,按照旋转截面的原理绘制出叶片及叶轮。考虑漂浮泵内部流道,包括吸入段、叶轮内部流道、蜗壳以及排出段,从而确定漂浮泵内部流场模型。漂浮泵叶轮实体模型见图1,内部流场模型见图2。

图1 漂浮泵叶轮实体模型

图2 漂浮泵叶轮内部流场模型

2.2 网格的划分

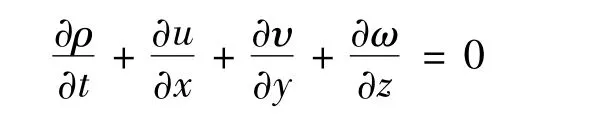

由于漂浮潜水泵内部流道比较复杂,不能采用整体相同尺寸的网格划分,因此考虑将其进行局部加密。按照ANSYS 15.0中自带的Mesh软件进行网格划分,进口段采用规则六面体,其余部分采用四面体结构。利用Refinement、Sizing以及Inflation等功能对漂浮潜水泵叶轮叶片处、蜗壳与叶轮接触等处进行局部加密。最终得到的网格如图3所示,网格数为168 434,节点数为41 781。

2.3 基本控制方程

2.3.1 连续性方程

式中:ρ为流体的静压强(Pa);t为时间(s);u,υ,ω为速度的坐标分量(m/s)。

图3 内部流场网格划分

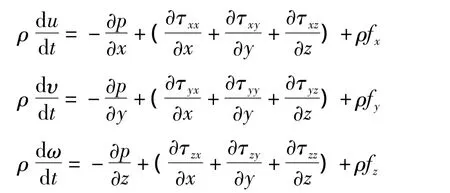

2.3.2 动量方程

式中:p为流体静压强(Pa);τij为应力张量的9个分量(Pa),i,j分别可取x,y,z;fx,fy,fz为体积力的3个坐标分量(N);D为物质导数。

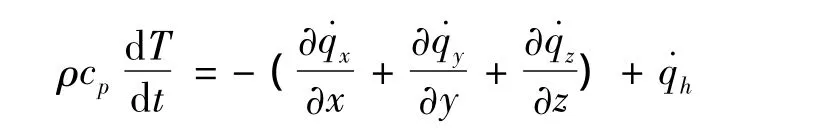

2.3.3 能量方程

式中:cp为比热容(J/(kg·K);T为温度(K);,分别为单位面积的热传导率在3个坐标方向的分量(W/m2);为源项(W/m3)。

2.4 求解器与参数设置

将整体网格模型导入Fluent软件中,采用基于雷诺平均Navier-Strokes方程的数值模拟方法[3]。启动Fluent软件选择3D模型,选用k-ε模型中的标准形式,选择水作为研究介质,定义叶轮部分流体区域、叶轮前后盖板以及叶片表面部分为绕轴旋转(rotational)。定义进口区域为质量流量进口(mass-flow-inlet),出口区域为自由出流(outflow)。在进口段与叶轮交界面、叶轮出口与蜗壳接触面处设置网格交界面(mesh interfaces),采用SIMPLEC算法[4],设置一定的松弛因子,初始化之后进行迭代计算。

3 数值模拟结果

3.1 压力及速度分布数值模拟

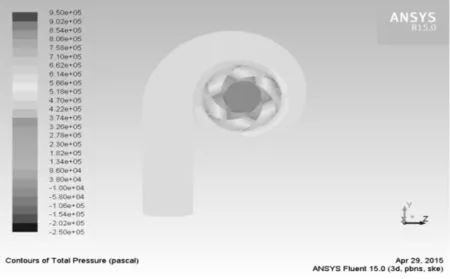

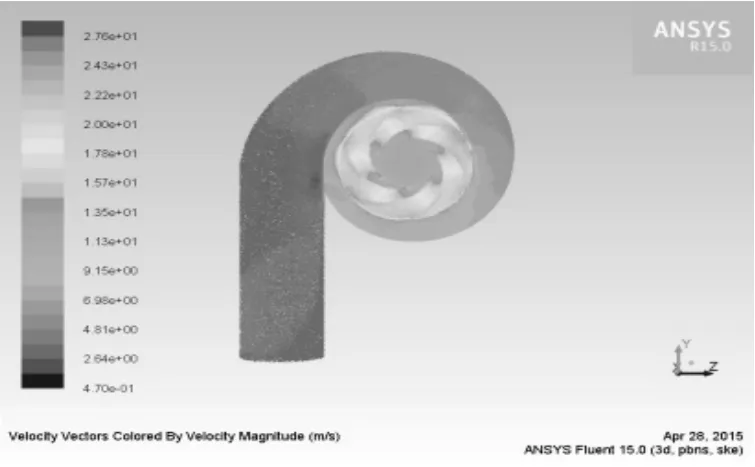

在漂浮潜水泵任务流量为4 800 L/min,转速为2 900 r/min的条件下,内部流场静压力分布如图4所示,内部流程速度矢量分布如图5所示。

图4 内部流场静压力分布

图5 内部流场速度矢量分布

漂浮泵内部流场压力分布呈现叶轮进口段、叶轮中心压力较低,叶轮叶片出口处较高的趋势。随着蜗壳半径的增大,压力逐渐降低,靠近叶轮中心处压力下降速率大。压力最大值位于叶轮叶片出口处,约为0.95 MPa;最小值位于叶片背面入口处,约为0.25 MPa。内部流体流动速度先由叶轮中心向叶轮边缘不断扩大,然后随着蜗壳半径的增大而不断减小,最大速度矢量位于叶轮出口边缘,约为27 m/s,蜗壳出口段速度矢量相对较低。

3.2 叶片受力数值模拟

在额定条件下,叶片背面所受压力情况如图6所示,工作面受压情况如图7所示。

分析叶片受压云图不难发现:叶片受压呈现旋转中心低、叶片边缘高的总体趋势;压力最低点位于叶片背面入口处,约为0.25 MPa;压力最高点位于叶片边缘末端,其值约为0.63 MPa;相同半径处叶片背面压力小于工作面压力[5],差值范围约为0.1 ~0.15 MPa。

图6 叶片背面静压云图

图7 叶片工作面静压云图

3.3 流量和转速对叶片受力的影响

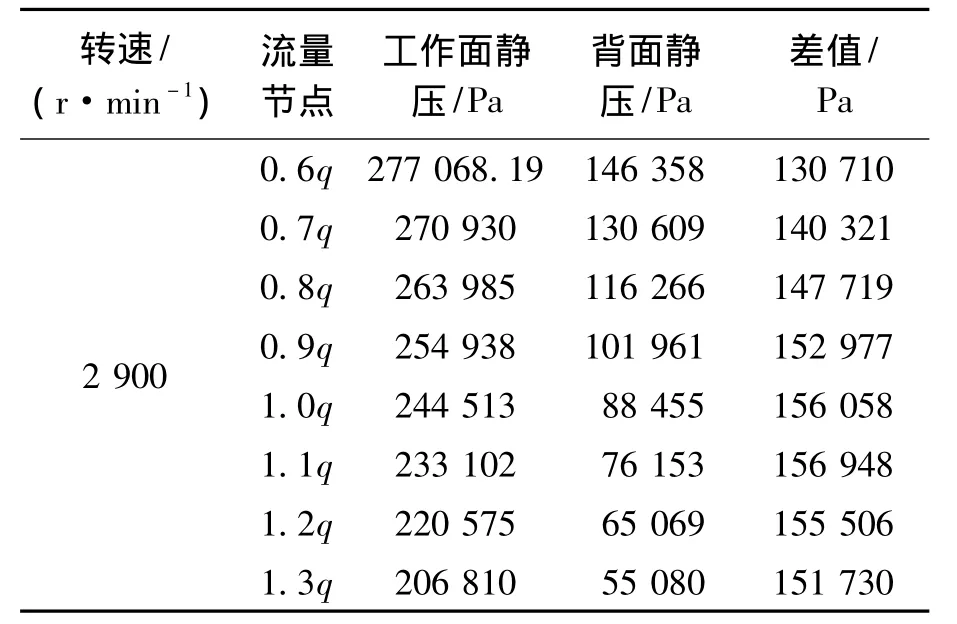

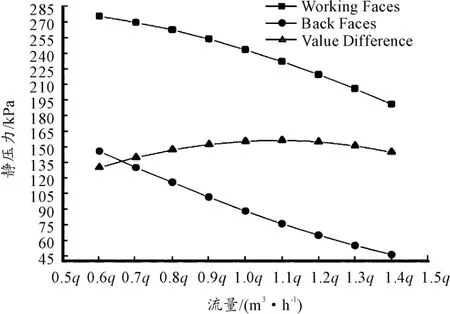

为了研究叶片受压与流量大小之间的关系,本研究保持转速不变(取额定转速为2 900 r/min),选取9个流量节点(0.6q~1.4q),记录下不同流量下叶片所受静压力的大小,结果如表1所示。

表1 不同流量下叶片正反面受静压力情况

为了更加直观地观察不同流量下叶轮叶片工作面与背面受力情况,将表1中的数据绘制成图8。

图8 不同流量下叶片受静压力情况

从图8中可以看出:随着流量的增大,漂浮潜水泵叶片上的压力不断减小,这是由于随着流量的增大,单位质量的流体所获得的能量不断减小[6];随着流量的增大,叶片工作面与背面所受静压力的差值变化呈现驼峰趋势,在流量节点为1.1q左右差值时达到最大,约为0.15 MPa。

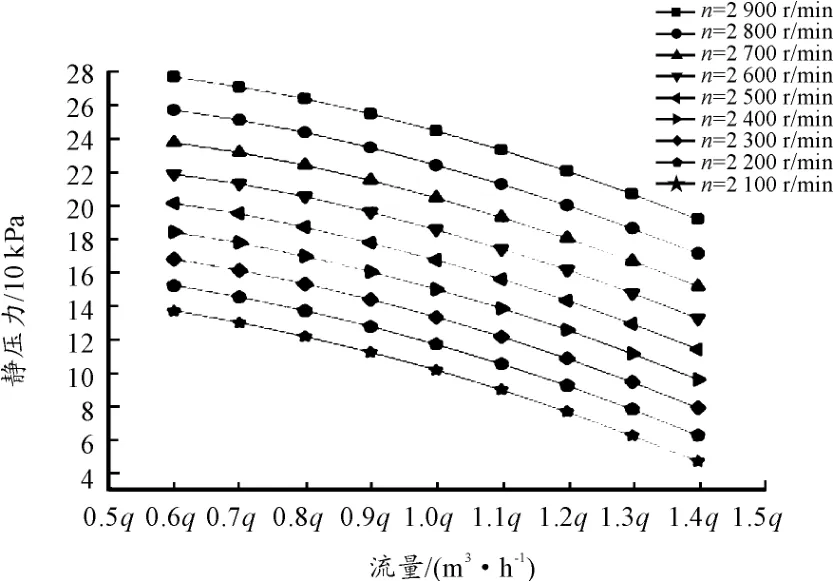

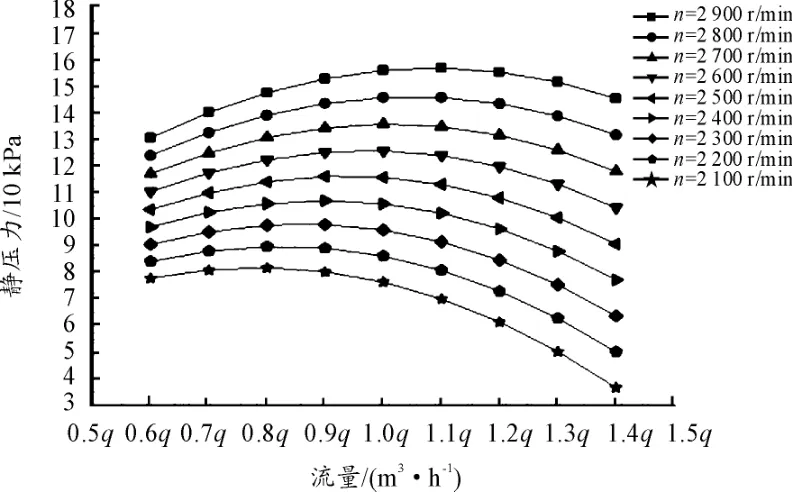

为了研究转速对叶片受力情况的影响,本文设定了9个转速档次,分别绘制叶轮叶片工作面静压曲线、背面静压曲线和差值曲线,见图9~10。

图9 不同转速下叶片工作面受静压力情况

图10 不同转速下叶片背面受静压力情况

图11 不同转速下叶片受静压力差值情况

由图9~10可以发现:随着转速的增大,叶片表面的静压力呈现不断增大的总体趋势;不同的转速下叶片工作面压力随流量的变化率基本保持不变[7];在大流量时转速变化引起叶片背面压力大小变化较为平缓,相邻转速节点之间的压力浮动不超过7 kPa;随着转速的增大,差值曲线驼峰极值向大流量方向移动。

4 结束语

通过漂浮潜水泵参数理论优化方法,提高了参数设计的精度。内部流场数值模拟表明:压力场呈现旋转中心低、叶片边缘高的规律,沿蜗壳流道向出口方向不断增大;速度矢量先沿叶片半径方向增大,再沿蜗壳半径扩散方向减小;叶片所受压力的大小随流量的增大而减小,随转速的增大而增大。本文的研究工作为下一步改善叶片、流道结构,提高泵效率提供了理论依据和方法指导。

[1]李登松,宋文武.漂浮式潜水泵的研究与应用[J].水泵技术,2013(2):1-3.

[2]白小榜,沙毅,李金磊.混流泵速度系数法水力设计探讨[J].水泵技术,2008(5):11-15.

[3]裴吉.离心泵瞬态水力激振流固耦合机理及流动非定常强度研究[D].镇江:江苏大学,2013.

[4]汪玮华.轴流泵水力模型内部流场数值模拟及性能分析[D].兰州:兰州理工大学,2012.

[5]康灿,高波,李忠,等.叶片泵的计算机辅助设计与分析[M].北京:机械工业出版社,2013.

[6]杨宁.叶轮室及轮毂形状对轴流泵水力性能影响的CFD分析[D].扬州:扬州大学,2013.

[7]李少年,那焱青.高压叶片泵的三种类型叶片受力分析[J].西华大学学报:自然科学版,2006(1):46-49.