基于数控仿真软件的平面包络环面蜗杆数控加工研究

邬宗鹏,杨 中

(1.安徽工业大学工程实践与创新教育中心,安徽,马鞍山 243002;2. 南京大全电气研究院有限公司,江苏,南京 210000)

0 引言

平面包络环面蜗杆副作为一种可靠的传动形式,具有多齿啮合、瞬时双线接触等特征,因此具有承载能力强、传动效率高、使用寿命长等优点,目前被广泛应用于冶金、化工等领域[1]。近年来对环面蜗杆传动的研究以及应用都取得了很大成果[2]。但由于平面包络环面蜗杆复杂的齿面结构,其加工仍然是一大难题,国内的研究者们对此也展开了一定的研究[3-4]。

在现有加工工艺和数控加工技术发展的基础上,本文通过分析齿面点位并计算理论切削深度,结合数控车削加工编程原理,编制了数控加工程序。通过数控仿真和实体加工,解决了平面包络环面蜗杆的数控车削加工问题,提高了加工效率。

1 环面蜗杆普通数控车床加工编程原理

1.1 齿面点位分析

环面蜗杆编程原理的核心是分析出螺旋线上各点的点位规律,从而利用螺纹加工指令来编制程序[5]。利用两轴普通数控车床加工时,车刀只能在X-Z方向做平面直线运动,并利用多段直线拟合做圆弧运动。编程时需要计算出每段直线的起刀点,并找出环面蜗杆齿面螺旋线在X-Z平面内的成型规律[6]。

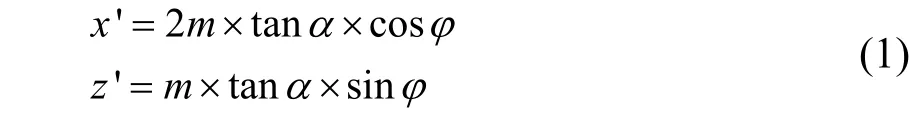

如图1所示,刀具在齿面上任意位置的刀位点与切深的关系为[7]:

其中,m—任意切深到分度圆的距离,mm;

α—环面蜗杆齿形角,o;

φ—齿轮中心与分度圆和齿面交点连线的水平夹角,o。

所以,蜗杆齿面上任意一点在加工时的坐标可表示为:

其中, a0—起刀点X方向坐标,mm;

z0—起刀点Z方向坐标,mm;

R—与蜗杆相啮合的假想蜗轮分度圆半径,mm。

图1 刀位点与切深的关系Fig.1 Relations with the knife cut deep sites

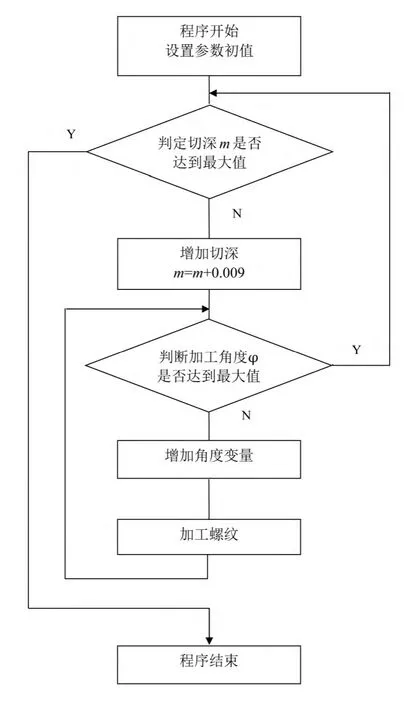

宏程序能实现使用简单的程序代码完成复杂零件加工程序的编制[8]。因此根据刀位点与切深关系,结合数控车削螺纹编程方法,利用宏程序编程便可以编制出环面蜗杆普通车床加工程序。图2为编程原理流程图。

图2 环面蜗杆编程原理流程图Fig. 2 Flowchart of worm programming principles

1.2 切削深度计算

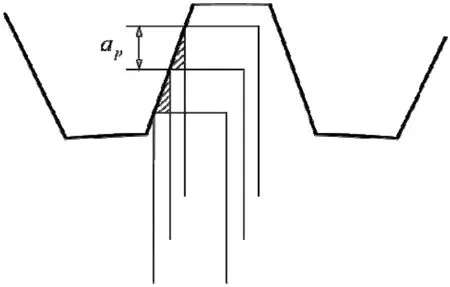

本文通过理论分析计算对数控车削加工中切削深度进行选择。如图3所示,每刀切削深度为pa,由于刀具的形状和蜗杆齿面形状,决定了在切削中会产生图中阴影部分直角三角区域的残余高度。

图3 车削表面残余面积示意图Fig. 3 The diagram of the residual area for the turning surface

为了达到蜗杆齿面表面粗糙度的要求,可以通过理论计算初步确定每刀切削深度pa的大小。表面粗糙度Ra为在取样长度 L内,轮廓偏距绝对值的算术平均值如图4所示。对应于蜗杆加工的表面粗糙度Ra/μm:

其中,L—蜗杆齿侧长度,mm;

x—L内的任意取值,mm;

f(x)—轮廓偏距绝对值,mm。

图4 粗糙度理论计算原理图Fig. 4 The diagram of the roughness theoretical calculations

其中,pa—切削深度,mm;

α—环面蜗杆齿形角,o。

将式(4)、(5)代入式(3)得:

加工齿形角为 α = 2 0o平面包络环面蜗杆,为了达到蜗杆齿面表面粗糙度为3.2 μm的要求,根据式(6)得切削深度 ap/mm:

由上述计算可知,每刀切削深度在取0.0094 mm时可以保证加工表面粗糙度为3.2 μm。在实际加工中,工件的表面粗糙度还会受到机床、刀具等多种外部因素的影响,为了在保证加工表面粗糙度的同时实现加工效率最优,选用0.009 mm的切削深度进行加工。

2 数控加工仿真

2.1 加工仿真基础设置

在VERICUT中新建文件, VERICUT的机床库中提供了很多种的控制系统文件,针对不同的加工环境进行选择[9]。在本文中选择使用fan10t.ctl控制系统文件。机床的各轴以及其运动方式都要在部件树中进行定义,对于两轴车床来说,部件按照Base(床身)>Spindle(主轴)>Fixture(夹具)>Stock(毛坯)>Design的顺序进行定义[10],建立项目树。

在机床文件保存好之后,可以构建需要加工的毛坯模型以及刀具模型。对于环面蜗杆,采用圆柱形毛坯,在“stock”的模型下添加圆柱模型,按需要设定圆柱体的半径和高度,并根据坐标关联到三爪卡盘上。

在VERICUT里有多种不同的刀具库,同时也可以根据需要建立专用的刀具库,通过对蜗杆尺寸的计算,本文选择刀宽尺寸为4 mm的切槽刀。

2.2 数控加工仿真

在上述工作都完成之后,将编制好的数控程序添加到VERICUT中,点击重置模型进行仿真,如图5所示。在仿真过程中,VERICUT会对加工过程中的有无碰撞干涉问题进行检测。环模蜗杆的仿真模型如图6所示。

图5 零件及机床仿真模型Fig.5 The parts and machine simulation model

加工仿真完成之后,可以将VERICUT中最终的切削模型导出到三维模型软件中,与原先建立的理论三维模型进行比较,以验证程序加工仿真的正确性和精确度。

图6 环模蜗杆的仿真模型Fig.6 The simulation model of worm

最后,在CAK4085di型数控车床上实际加工出了平面包络环面蜗杆,如图7所示,验证了NC程序的正确性以及加工方法的可行性。

图7 环面蜗杆加工成品图Fig.7 Worm finished map

3 结论

仿真直观的表达了环面蜗杆的数控加工过程,其结果也符合加工预期效果,结合实际加工结果也验证了该方法的正确性和可行性。综上所述,本文所描述方法能实现利用普通数控车床完成对平面包络环面蜗杆的加工,且加工质量满足精确度要求,同时提高了加工效率,为车削加工环面蜗杆提供了新的思路和方法。

[1] 王永鑫.平面二次包络环面蜗杆副数控加工的编程与仿真技术研究[D].湘潭:湘潭大学,2011.

[2] 黄安贻,夏江敬,张仲甫.平面包络环面蜗杆啮合齿面的结构特性及其应用[J]. 武汉理工大学学报:信息与管理工程版, 2003, 25(2):67-70.

[3] 时礼平,吴玉国,李晓宾.平面二次包络环面蜗杆副的数控加工[J]. 组合机床与自动化加工技术, 2008 (11):90-92.

[4] 黄安贻,张仲甫. 基于 AutoCAD2000的平面包络环面蜗杆三维实体建模与虚拟加工技术研究[J]. 机械设计与制造, 2003,6(3):25-26.

[5] S.K.Sinha. FANUC数控宏程序编程技术[M].北京:科学出版社,2011.

[6] 董学朱.环面蜗杆传动设计和修形[M].北京:机械工业出版社,2004.

[7] 李松.运用宏程序在普通数控车床上实现环面蜗杆的车削[J].产业与科技论坛,2011,10(24):94-95.

[8] 刘朝辉,张为民,董新峰,等. 数控机床多方案切削试验宏程序构建研究[J]. 井冈山大学学报:自然科学版,2014, 35(3):13-16.

[9] 王雷,凌雪.基于VERICUT的XH714加工中心仿真[J].井冈山大学学报:自然科学版, 2011, 32(5):92-95.

[10] 杨胜群.VERICUT数控加工仿真技术[M].北京:清华大学出版社,2010.