金属焊割气在压力容器制造中的应用

陶逸平,王绕洪,张 涛

(1.上海电气电站设备有限公司上海电站辅机厂,上海 200090;2.上海昱风气体制造有限公司,上海 200093)

0 概 述

气割是利用可燃气体与氧气混合燃烧的热能,将工件切割处预热到一定温度后,喷出高速切割氧流,使金属剧烈氧化并放出热量,吹除熔化状态的金属氧化物,实现对金属切割。利用可燃气体切割时,金属在氧气中的燃点应低于熔点,气割形成的氧化物熔点应低于金属本身的熔点。在切割氧流中,金属燃烧应是放热反应,会产生大量的热,所以,要求被切割金属的导热性不能太高,被切割金属中阻碍气割的杂质要少。碳钢的气割性能与含碳量有关,钢的含碳量增加,熔点降低,燃点升高,气割性能就会变差。碳钢和低合金钢的气割特性,如表1所示。

表1 碳钢和低合金钢的气割性

常规压力容器的主要材料为低碳钢,气割特性较好。对于采用机加工难以切割的截面形状,以及制造大型设备中的厚钢板,均可采用气割落料。换言之,气割落料相比机加工落料而言,有很大的便利之处。

1 乙炔气在实际应用中的弊病

在气焊或气割时,有时会发生气体火焰逆向进入割嘴内燃烧的现象,俗称回火。回火现象会导致输气软管烧损乃至爆管,严重时将引发安全事故。虽然配置了安全装置,但常因表具或回火阻止器被乙炔气的杂质阻塞而失效。使用乙炔气的气割成形差,在气割过程中,有时会出现粘渣、挂渣,塌边等不良效果,成形表面较为粗糙。乙炔气的气割能力不强,不能切割较厚的合金钢板。

2 乙炔气体替代物的探索

长期以来,在生产制造过程中对碳钢材料的切割、开孔、热矫正等工作,常会使用乙炔气。乙炔气由电石(碳化钙)与水反应后生成,水气物含有多种化合物,并含有硫化氢H2S和极毒品磷化氢PH3。乙炔气中的特性气体分子较活跃,在使用以及运输过程中,曾发生过多起重大事故,还会引发爆炸或火灾。针对乙炔气在安全环保方面的问题,市场上也出现了一些乙炔气的替代气体,如丙烷气、美国与我国合作生成“格力二号”与“马克斯气”、日本的“霞普气”、国内自主研发的混合切割气等。高能金属焊割气是上海市2002年高新技术成果转化项目,经有关权威机构鉴定,该气体产生的污染少,安全性高,切割性能达到国内先进水平。因此,选用了高能金属焊割气及丙烷作为乙炔的替代物,并进行相关试验,选出性能较佳的焊割气替代现在仍在使用的乙炔气体。

通过权威机构对液化丙烷气及高能金属焊割气进行成分检测,得到了相关报告。丙烷气的检测报告,如图1所示。高能金属焊割气的检测报告,如图2所示。

图2 高能金属焊割气成分检测报告

3 乙炔气体替代物的适用性试验

3.1 气体转换工具的改造

为了进行乙炔气替代物的试验,需对相关项目进行调整。金属焊割气可直接在乙炔气的现有设备上使用,无需改动已有设备及输气管道。在使用新型气体前,各使用部门及供气厂需做有关方面的准备工作。

(1)采用市场上的丙烷割嘴,更换原手工气割嘴。

(2)改装2台进口数控切割机的割枪及点燃装置,以适应新型气体。

(3)调换气体汇流排的集气点气瓶与送气管道上连接软管的接头。

3.2 金属焊割气与乙炔气的对比。

3.2.1 割缝大小的比对

针对2种不同的切割气,在现场了进行切割试验,并对切割后的情况进行比对。在相同环境和设备的前提下,对厚度为55mm的钢板进行了切割试验,2种切割气体的割缝相差不大,高能金属焊割气的割缝略小。切割后的实物,如图3所示。

图3 金属焊割气与乙炔气的割缝大小

3.2.2 割渣情况比对

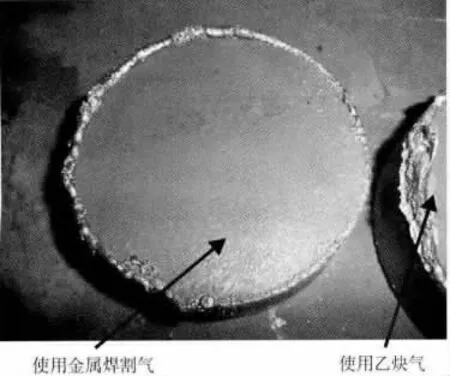

用2种切割气分别对同种材料进行切割试验。气割后发现,使用金属焊割气切割后的工件,在工件背面的挂渣明显少于使用乙炔气的,且熔渣较易去除。各工件背面的熔渣情况,如图4所示。

图4 使用金属焊割气与乙炔气后的挂渣情况

3.2.3 气割面的光洁度比较

用金属焊割气切割后,其切割表面的光洁程度明显优于用乙炔气切割的表面,而且,切割越厚的钢板,这种差别就越明显。使用2种不同切割气进行切割的实物,如图5、图6所示。

3.2.4 切割参数的比较

在切割参数的设置方面,如开孔预热的时长、切割速度、所需输气管道出口压力和工作压力等,金属焊割气与乙炔气相差不多,但在某些参数优于乙炔气。金属焊割气与乙炔气在切割性能方面的比较,如表2所示。

图6 乙炔气的切割表面较粗糙

表2 金属焊割气与乙炔气切割性能比较

3.3 金属焊割气与丙烷气对比试验

丙烷气常作为乙炔气的替代品之一,但金属焊割气是否能成为乙炔气较理想的替代品,需通过实验或测试。因此,分别用金属焊割气及丙烷气进行了切割对比试验。将金属焊割气与丙烷气体分别用于不同设备和工位场合,利用手工切割、半自动切割、数控光电切割等设备,采用相同的切割参数进行切割试验。

3.3.1 试件的手工切割

(1)操作工具

采用手工气割炬,并换上丙烷气体的割嘴,割嘴为采购的通用件,金属焊割气也使用同类割嘴。

(2)试验材料

利用球形封头端面的切割余料作为试件,切割试件时,切割厚度的变化从15mm至50mm。

(3)试验时,各设备的参数相同,如表3所示。

表3 金属焊割气与丙烷气切割参数比较

(4)试验结果

分别用2种切割气,对试件进行了手工切割。切割后的试件实样,如图7、图8所示。

图8 用丙烷气的切割试件

3.3.2 半自动切割试验

利用半自动切割机,对试件进行切割。试件为球形封头开孔后的废料,截面厚度为150mm。采用2种不同的切割气,切割参数如表4所示。切割后的试件实样,如图9所示。

表4 金属焊割气与丙烷切割参数比较

在图9中,试件左边使用的金属焊割气,试件右边使用的丙烷气。

从切割效果分析,当材料厚度为0~100mm时,2种切割气的切割表面光洁度相差不大,当试件厚度为100~150mm时,使用丙烷切割气的切割表面出现了锯齿型缺口,割断较困难,见图9右面位置的试件实样。

3.3.3 气割穿孔的性能试验

在气割穿孔试验中,试件的厚度为100mm的钢板,采用半自动气割机进行试验。切割时的气割参数,如表5所示。

图9 金属焊割气与丙烷气的半自动切割试样

表5 金属焊割气与丙烷气切割参数比较

在气割穿孔的试验中,2种气割气均能顺利穿透100mm的厚钢板,但在相同的试验条件下,丙烷气在切割前预热的预热时间较长。经统计,金属焊割气的预热时间为2min,丙烷气的预热时间约为8 min。

如果气割前所需的预热时间较长,在穿孔时,熔渣向割嘴喷溅的时间就较长,会造成割嘴被熔渣堵塞的现象,存在回火隐患。

在试验前,所备丙烷气为满瓶气体。但在切割过程中,发现表压不稳,影响了切割火焰的稳定,所以,试件的表面成形较差。

3.3.4 数控切割试验

利用数控光电切割机进行切割试验,试件为18 mm的钢板。2种切割气的切割参数,如表6所示。

表6 金属焊割气及丙烷气的切割参数

使用丙烷切割气切割后,试件的整体表面成形较差,较多的割渣未脱落。在相同的切割参数下,使用丙烷气进行数控光电切割时,切割穿孔的预热时间较长,表压不稳,使用时存在0.01MPa的压力波动,曾出现过回火现象。2种切割气所需的切割穿孔时间,如表7所示。

表7 金属焊割气与丙烷气开孔打穿预热时间对比表

3.3.4 试验总结和分析

通过手工切割、半自动切割、数控光电切割等试验,丙烷气与金属焊割气的切割性能并不相同。用丙烷气切割时,切割穿孔的预热时间较长,材料的厚度越大,所需时间就越长。

使用丙烷气切割后,切割表面的氧化及割渣的黏连现象较为明显,增加了后续工序的打磨工作量。丙烷气切割100mm以上的厚钢板时显得困难,且切割面的表面成形较差,所以,丙烷气的切割性能比金属焊割气略差。

4 金属焊割气的使用

4.1 安全性高

金属焊割气已使用数年,切割性能较好,集气管道也未出现回火、爆管等情况。从根本上消除了切割、加热、矫正等工作中的安全隐患,安全生产有了保障。

4.2 切割效果

使用金属焊割气的切割表面较整齐,切割速度略有提高。使用同型号割嘴时,割缝比乙炔气的割缝小,不易挂渣,清渣方便,从而解决了下料后去渣难,费时又费力的弊病。降低了工人的劳动强度,提高了生产效率。

4.3 生产能力的提高

使用金属焊割气后,部分数控割床的切割能力得到了很大的提高。在切割相同厚度钢板时,乙炔气需0.5MPa工作压力,而金属焊割气只需0.06~0.08MPa工作压力。数控切割机床处于送气管道的末端,常因气压不足而暂停工作。使用金属焊割气后,才解决了这一难题。因输气管道较长,乙炔气的供压低,数控切割机床的极限切割厚度为95mm,使用金属焊割气后,切割厚度可达180mm,且切割效果良好,极大提高了该设备的加工能力。

4.4 低价格高能量

根据统计,金属焊割气价格比乙炔气低20%左右,大幅降低生产成本。此外,金属焊割气的能量高,气瓶不需装填料和丙酮,气瓶小而轻,相同能量的金属焊割气体积是乙炔气的1/6。因此,使用金属焊割气在运输成本上也大幅度降低。原使用乙炔气时,在汇流排集气点每天要换钢瓶,使用金属焊割气后,明显延长了换钢瓶时间。统计结果表明,降低了切割气的使用成本。成本的统计结果,如表8所示。

表8 2011~2013年金属焊割气的降本统计

5 结 语

使用金属焊割气时,火焰燃烧的透明度高,黑烟少,工作环境得到了很大改善。金属焊割气是一种性能优良的工业用切割气体,经过3年多的实际使用,金属焊割气在使用成本、健康环保、安全性以及实际使用效果等方面都十分优异,给生产带来了便利,降低了使用成本,基本消除了回火爆管等现象的发生。