交流变频调速系统在大型压力机中的运用

陈春童,唐 坚

(江苏扬力集团有限公司,江苏 扬州 225009)

0 引言

锻压生产有着悠久的历史。锻压设备从简易的平锻机和蒸汽锤,到冲压用的液压机,再到相当规模的机械压力机,发展到今天,机械压力机应用最为广泛。随着制造业向生产规模化、产品个性化的方向发展,生产批量相对变小,产品型号变化加快,多种型号共线生产、覆盖件大型化和一体化的趋势日益明显等[1],需要压力机不仅能够高速度、高精度、大负载运转,而且具有更大的柔性,能方便、迅速地改变输出运动规律,这就要求压力机的电机速度可调。因此直流调速系统、交流变频调速系统以及伺服系统在机械压力机中获得了应用。

伺服电机因为造价太高,大功率规格少等,所以其在机械压力机中应用很少。直流调速电机曾经在机械压力机中获得过应用,但是由于它整流装置结构复杂而庞大、维护保养工作量大和难以向大容量、高转速及高电压方向发展等缺点,现在应用很少。随着电子电力技术和控制理论的高速发展,阻碍交流调速技术发展的因素相继被克服[2]。交流变频调速电机以其结构简单、控制操作方便以及价格优势,在机械压力机中获得了广泛应用。本文以现场生产的JD36-630型号的压力机作为应用背景,对交流变频调速系统在压力机中的应用进行了探讨。

1 交流变频调速系统原理

1.1 交流变频调速系统基本结构

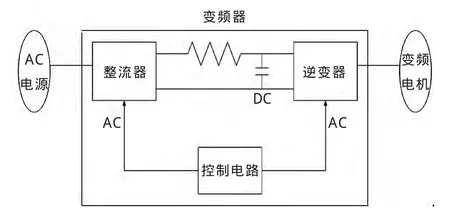

交流变频调速技术以其节能降耗、可靠性高、设计简单、便于应用等优点成为目前电机驱动控制的主要发展趋势[2,3]。变频器是交流变频调速系统中的关键设备。变频器是利用电力半导体器件的通断作用将工频电源变换为另一频率的电能控制装置[4]。本文所述交流变频调速系统采用使用广泛的交-直-交型变频器,首先将交流电变为直流,然后用电气元件对直流电进行开关将其变为频率符合要求的交流电,然后将该交流电提供给交流变频电机,以实现调速目的。根据电机学可知,交流电机的转速公式为:

式中:n——交流电机同步转速;

f——定子供电频率;

s——转差率;

p——极对数。

从上式可以看出,交流电机的同步转速将随频率正比变化,若均匀地改变定子供电频率f则可以平滑地改变交流电机的同步转速。当供电频率f在0~50Hz范围内变化时,电机转速调节范围非常宽。交流调速系统结构如图1所示。

1.2 变频电机

图1 交流变频调速系统结构图

普通电机是按恒频恒压设计的,不可能完全适应变频调速的要求。变频调速系统中由变频电源对电机进行供电,这与传统的工频正弦波供电方式有很大区别:一方面变频电源供电频率是从低频到高频的宽频范围;另一方面变频电源的电源波形是非正弦的。由于上述原因,普通电机用在变频调速系统中会导致一系列问题[5]:①损耗增加,效率降低。由于变频电源的输出中含有大量的高次谐波,这些谐波会引起电机定子产生相应的铜损耗和铁损耗,降低电机运行效率;同时高次谐波的存在还会产生电磁振动和噪声。②低速时出现低频脉动转矩,影响低速稳定运行。与工频正弦供电相比,变频供电会产生一定程度的低次谐波,从而导致低速运行时产生脉冲转矩,影响电机低速稳定运行。③低速运行时散热效果降低。当普通电机在低频率低速运行时,由于转速很低,电机所采用的自扇冷却方式所提供的冷却风量大大减小,散热效果大大降低。④出现浪涌电压,损害电机绝缘;电机运行时,外加电压经常与变频器中元器件换流时产生的浪涌电压相迭加,有时候浪涌电压较高,会致使线圈受到反复冲击,绝缘加速老化。

综上所述,普通电机运用到交流变频系统中会面临很多问题,于是变频电机应运而生。变频电机是运用于变频调速系统中的专用电机。变频电机采用电磁设计,减少了定子和转子的阻值,降低损耗;采用强迫风冷,即主电机散热风扇运用独立的电机驱动,提高散热效果;并且能适应不同工况条件下的频繁变速;同时它可以利用变频器的软启动功能将启动电流从零开始,最大值也不超过额定电流,减轻了对电网的冲击和对供电容量的要求,节省了设备维护费用,因此本文采用变频电机搭建变频调速系统。

2 变频调速系统中变频器控制方式

变频调速系统中变频器的控制方式决定了调速效果,常见的变频器控制方式有V/f控制、转差频率控制、矢量控制和直接转矩控制等[6]。

2.1 V/f控制

V/f控制就是保证输出电压与频率成正比的控制,是基于在改变电源频率进行调速的同时,又要保证电机磁通不变的思想而提出来的,可以使得电机的磁通保持一定,避免弱磁和磁饱和现象的产生[6]。V/f控制变频器结构非常简单,但是这种变频器采用开环控制方式,不能得到较高的控制性能,而且低频时,必须进行转矩补偿,以改变低频转矩特性。

2.2 转差频率控制

转差频率控制是一种直接控制电机转矩的控制方式,它在V/f控制的基础上按照交流电机的实际转速对应的电源频率,根据希望得到的转矩来调节变频器的输出频率,以得到对应的输出转矩。使用转差频率控制方式的变频器具有良好的稳定性,并对加减速和负载变化有良好的响应特性[7]。转差频率控制是一种闭环控制方式,在控制系统中需要安装速度传感器和电流反馈设备,对频率和电流进行控制,因此应用范围收到了限制。

2.3 矢量控制

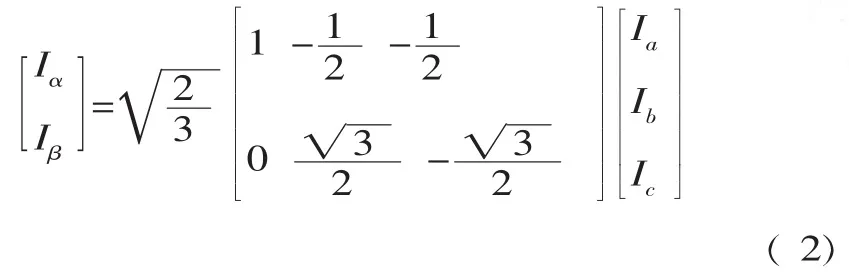

矢量控制也叫磁场定向控制,其基本思想是在三相交流电机上设法模拟直流电机转矩控制,在磁场定向坐标上,将电流矢量分解成产生磁通的励磁电流分量和产生转矩的转矩电流分量,并使得两分量互相垂直,然后分别进行调节。即先将三相电流Ia、Ib和Ic由三相静止坐标系变换为两相垂直静止坐标系下的电流矢量Iα和Iβ,变换矩阵如式(2)所示。

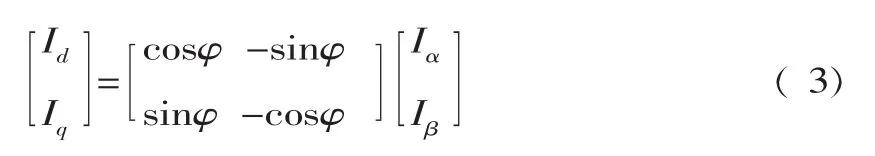

然后,将两相静止坐标系下的电流分量转换到同步直角坐标系下的电流分量Id和Iq,变换矩阵如式(3)所示,Id相当于直流电机的励磁电流,Iq相当于正比于转矩的电枢电流。该控制方式通过坐标变换实现了转矩和磁场的解耦控制,分别对转速和电磁两个分量进行单独控制,该方法的提出具有划时代的意义[8]。但是在实际应用中,由于系统性能受到电机参数的影响,且矢量旋转变换比较复杂,使得控制效果难以达到理想状态。

式中:φ——磁场定向角。

2.4 直接转矩控制

直接转矩控制技术是1 9 8 5年由德国学者M.D epenbrock首次提出。该控制方法采用空间矢量分析的方法,直接在定子坐标系下计算并控制交流电机的转矩和磁链,采用定子磁场定向,借助于离散的两点式控制产生脉宽信号,直接对逆变器的开关状态进行最佳控制,以获得转矩的高动态性能。直接转矩控制不同于矢量控制,它摈弃了解耦的思想,取消了旋转坐标变换,简单通过检测电机定子电压和电流,通过瞬时空间矢量理论计算电机的磁链和转矩[9]。因此,直接转矩控制具有动态反应迅速、结构简单、易于实现等优点。

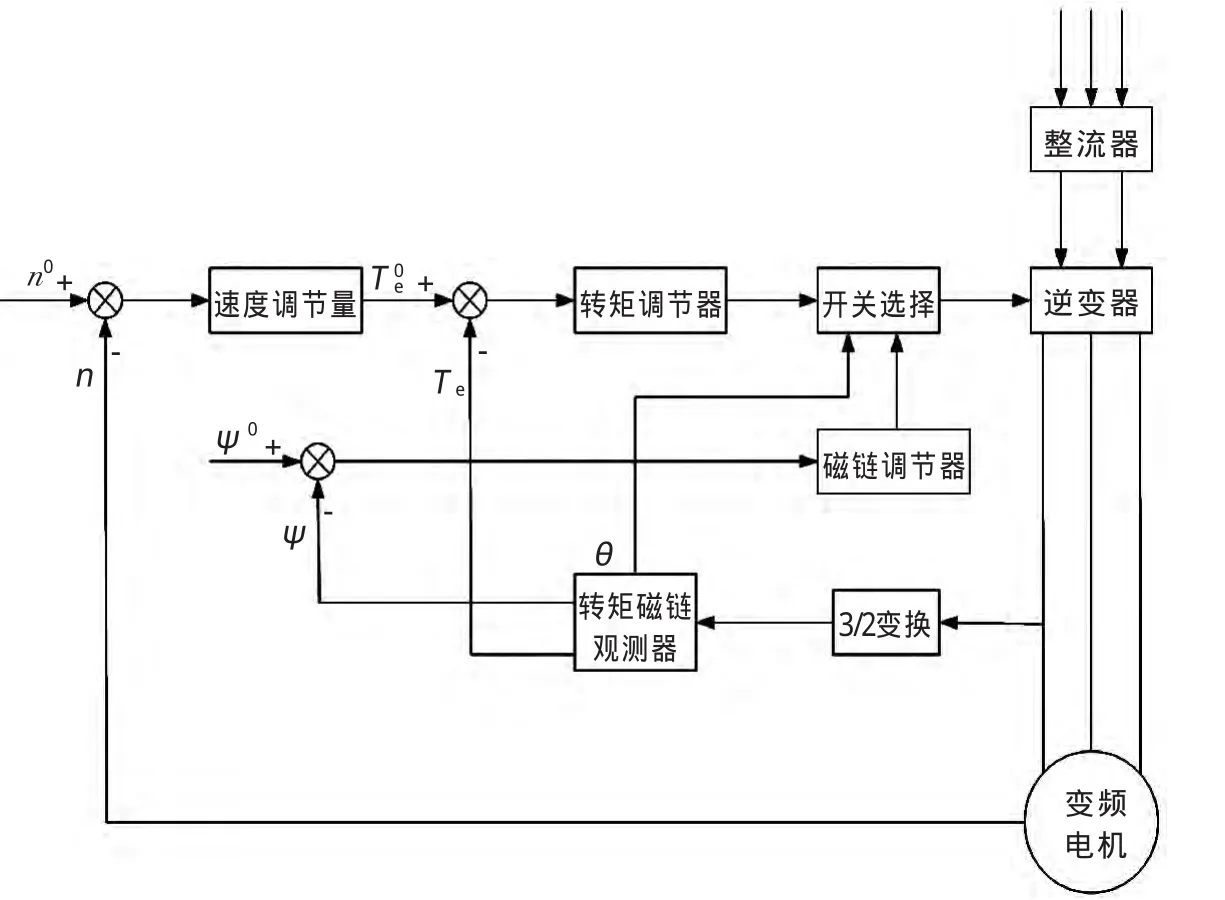

综上所述,本文中选择直接转矩控制作为交流变频调速系统中变频器的控制方式,具体控制策略如图2所示。

图2 直接转矩控制系统结构图

图中:n0——给定电机转速;

n——电机转速反馈;

Te0——电机额定转矩给定值;

Te——电机实际转矩估计值;

ψ0——电机磁链空间矢量给定值;

ψ——电机磁链空间矢量估计值;

θ——电机定子磁链空间矢量与轴的夹角。

3 交流调速系统性能分析

压力机的驱动系统主要由电机带动大飞轮,通过大飞轮储存能量,在冲压过程中其负荷通常带有很强的冲击性,在很短的冲击过程中负载的峰值很高,这时依靠大飞轮释放能量来补充尖峰负荷的冲击。可以看出,压力机的外在负载都是短暂的高峰负载,类似冲击负载的分布。因此压力机的主传动电机是按照其运行周期、工作量、飞轮速降等参数专门设计出的特殊电机。目前,压力机常用的驱动为高转差率电机、由滑差电机组成的滑差调速系统和交流变频调速系统。本文以汇川MD280NT160G变频器和Y2VP400M2-4变频电机为主搭建文中所述的交流变频调速系统,与现场使用的高转差率电机和滑差调速系统进行了比较。

高转差率电机是指通过改变转子槽形和导条材料提高电机转差率,增加转子电阻,从而使之具有堵转转矩较大、堵转电流较小、转差率较高和机械特性软等特点[9]。高转差率电机适合于传动飞轮转矩较大和不均匀冲击负载,以及反转次数多的工作场合,因此该电机在压力机中的运用较广泛。但是这种电机的滑差较高,损耗较大,效率低;同时,较难实现自动化控制,不能满足当前压力机的发展趋势。

滑差调速系统的原理是通过调节滑差电机的转差率来改变输出转速[10]。滑差电机由恒速电机和转差离合器组成,由于恒速电机转速与转矩不变,故其输出功率不变,对于转差离合器来说,当转速降低时,输出功率减小,而多出来的功率将以有用功功率的形式通过离合器电枢涡流等损失掉,因此滑差调速系统属于能耗调速系统;同时,滑差调速系统的负载在额定转矩10%~100%的范围内变动,输出转矩变化率不大于3%,所以该系统调速线性度差,调速范围窄,实际动态响应特性较差,可靠性不高。

本文通过现场试验发现交流变频调速系统的运用能够满足压力机的需求,特别是大功率电机启动电流小,对电网的冲击明显降低,保持了电网稳定;由于具有独立的降温装置能很快散去压力机的冲击型负载产生的热量,因此非常适合冲击型负载;并且,使用交流变频调速系统的压力机与运用高转差率电机的压力机相比,更易于实现自动化控制,便于搭建自动化生产线,适合当前压力机的发展;与使用滑差调速系统的压力机相比,交流变频调速系统调速时平滑性好,低速时稳定性好,可以实现大范围高效连续调速控制,提高运行效率,工艺范围广,节能效果明显。同时,交流变频调速系统中机械装置只有变频电机,因此其可靠性好、保养和维修简单。综上所述,交流变频调速系统更加符合压力机当前的发展趋势。

4 结论

压力机应用交流调速系统后,具有运行效率高、系统可靠性较好和维护成本低等优势。交流变频调速的优越性,使其具有广阔的应用前景,是今后压力机进一步现代化的发展方向。

[1] 高 峰,郭为忠,宋清玉,等.重型制造装备国内外研究与发展[J].机械工程学报,2010,46( 19) :92-107.

[2] 郑建明,赵升吨,尚万峰.电机调速与伺服驱动技术在压力机行业中的应用[J].锻压装备与制造技术,2007,42( 6) :10-13.

[3] 王玉钢.浅谈变频器对变频电机的驱动控制[J].科技创新与应用,2013,12:132-133.

[4] 陈志根.变频驱动控制及其对电机作用的研究[D].北京:华北电力大学,2005.

[5] 付春钢.变频电机的设计如何适应现代交流调速系统的要求[J].电机与控制应用,2008,35( 8):20-22.

[6] 魏良模,等.变速驱动曲柄压力机运动分析[J].锻压装备与制造技术,2004,39( 3):32-34.

[7] 杨祖泉,姚绪梁,舒晓芳.机械压力机交流伺服电动机直接驱动方式合理性探讨[J].锻压装备与制造技术,2004,39( 6):19-23.

[8] 何志国.交流异步电动机直接转矩系统研究与实践[D].大连:大连理工大学,2005.

[9] 李冀昆,高仕斌,等.异步电动机直接转矩控制的仿真[J].控制工程,2004,( 5):194-197.

[10] 张慧敏.锅炉给粉变频调速系统的改造及应用[D].天津:天津大学,2005.