燃机叶片型面三维光学扫描检测方法研究

陈俊宇,殷 鸣,殷国富,向召伟,邓珍波

(四川大学制造科学与工程学院,四川 成都 610065)

0 引 言

叶片是汽轮发电机和涡轮发动机的重要零件之一,叶片的型面质量直接影响着汽轮机的能量转换效率,它的形状误差对二次流损耗有着较大的影响。在叶片的生产过程中对型面的检测十分严格,测量要求准确度较高[1-2]。目前对于叶片的测量,主要有标准样板法[3]和三坐标测量法[4]。两者都存在检测过程复杂、测量效率低、无法准确反映叶片整个型面偏差值等缺点。

近年来随着反求技术的发展,接触式测量机已不再是叶片检测的唯一或最佳选择,采用非接触式光学测量可以在与实物不接触的情况下,利用非相干法或相干法原理获取被测物体三维信息,并且由于其良好的准确性和实时性已成为测量领域的热点,近年来很多非接触测量叶片的方法被提出。文献[5]研究了非接触式白光测量机在叶片型面检测中的应用,介绍了白光测量机检测叶片的过程和分析方法,但检测过程需要夹具对叶片进行装夹定位,检测过程复杂。文献[6]研究了相位测量轮廓术应用于叶片测量,这种方法测量准确度高,但成本也高。文献[7]分析了非接触式激光位移传感器的倾斜度误差,用其获得叶片表面数据并进行误差分析,但激光测量机对环境要求较高,测量过程需要建立坐标系,测量时间长。文献[8]研究了三维激光扫描发动机叶片的过程,介绍了扫描后发动机叶片曲面重构方法,并对发动机叶片三维和二维进行误差分析,但没有验证是否满足叶片检测要求。

本文为了验证两种三维光学扫描方法检测燃气轮机叶片型面的效果。采用三维光学扫描和三坐标测量的方法对某燃气轮机叶片进行数据采集,将点云进行去除噪点、统一采样等方式进行精简,并与设计模型配准后进行误差分析,最后将两种检测结果进行对比分析,验证了三维光学扫描能满足叶片型面检测要求,提出一种燃气轮机叶片型面检测的新方法。

1 叶片型面数据采集

1.1 三维光学扫描数据采集

1.1.1 三维光学扫描仪原理

实验采用的手持式三维激光扫描仪是AMETEK公司的handy scan 700,其原理是基于三角形测距法和光栅条纹位移原理,通过对待测物发射线激光反射到摄影机中从而构建出完整的待测物3D模型,技术参数为:1)测量准确度最高为0.02 mm;2)测量速率为 480000次/s;3)测量范围为275mm×250mm;4)操作温度范围为0~40℃。采用的三维光栅扫描仪是德国GOM公司的atos core 200,其工作原理是采用摄影测量、光栅测量两种方法来测量实物,运用数字图像处理技术,获得实物的三维CAD数模,技术参数如下:1)测量准确度最高为0.008mm;2)测量范围300mm×230mm;3)测量距离为 440 mm;4)操作温度为 5~40℃。

1.1.2 数据采集过程

本文三维激光扫描仪与三维光栅扫描仪的扫描流程基本一致,对汽轮机叶片两种光学扫描数据采集过程[9]如下:1)校准和配置仪器。校准扫描仪能够提高扫描准确度,确保扫描准确性。汽轮机叶片属于复杂的曲面零件,因此两种三维光学扫描仪设置分辨率(每英寸范围内能够通过扫描得到多少真实的像素数量,即分辨率越高,获得的叶片三维点云越多)为0.05mm,三维激光扫描仪的成像准确度(成像准确度越高,采集叶片表面点云越接近真实形状,但同样会增加噪点)设置为0.03mm。2)对叶片喷涂显像剂。由于待检叶片表面光滑,会产生一定光反射,需要通过喷涂显像剂保证扫描的叶片点云数据更加完整。3)贴定位标点。检测过程需要移动叶片,对于三维激光扫描,其定位标点贴在检测平台和叶片零件上,如图1(a)所示,而三维光栅扫描需将定位标点贴在叶片上,如图1(b)所示。叶片型面形状复杂,因此在叶片上贴定位标点应尽量贴在零件平面上,在弯曲率较高的表面如进出汽边上不贴定位标点,并保证定位标定点间隔一定距离。4)扫描定位标点。5)扫描叶片。在手持式三维激光扫描过程中移动叶片零件实现叶片360°扫描,而在三维光栅扫描过程中只移动叶片进行拍照,需多次拍照后进行数据拼接。6)编辑扫描数据。在扫描软件中通过删除噪点和孤立的片面、合并扫描数据、对齐扫描结果等操作对叶片扫描结果进行快速的处理。7)保存扫描数据。将编辑后的扫描数据以STL格式保存下来为后续叶片数据分析做准备。

1.2 三坐标测量叶片数据采集

三坐标测量机通常由测量主机、控制系统、测量头、计算机(测量软件)等部分组成。本文实验中采用HEXAGON公司ZOOL3活动桥式测量机,它是中型尺寸带垂直轴的移动L型桥式测量机,其特点是结构简单、开敞性好、视野开阔、上下零件方便,运动速度快,准确度高。其技术参数如下:1)测量准确度为0.003mm;2)测量范围最大为2000mm×4000mm×1800mm。

图1 三维光栅扫描贴标定点后叶片

其工作环境要求温度范围在20℃左右,保证噪音(用连续的声压的当量来衡量)小于70 dB(A),相对湿度25%~75%,从而保证三坐标测量准确度达到叶片检测要求。

实验中三坐标检测叶片过程如下:将叶片放在吸盘上固定,在通过手动方式建立测量坐标系前提下,测头在检测截面上移动获得点云数据。

2 叶片检测数据处理分析过程

本文三维光学扫描获得的点云数据量都在几十万个点以上,同时在叶片进出气边有许多噪点。因此在进行分析之前对点云进行数据精简,采用设定点云之间最大间距的方法去除扫描过程中产生的噪点,通过统一采样的方法设定保留的点云个数,并通过点云优化保证曲率不发生明显变化[10]。再将精简处理后的三维光学扫描点云数据和三坐标测量获得的点云导入逆向校核软件中与设计模型分别进行对比分析。采用的逆向校核软件具有专门的叶片检测模块,可以更加快捷地对叶片型面数据进行分析。整个叶片型面分析过程包括模型配准、3D比较、2D比较、叶片截面分析、生成分析报告。

首先将两种三维光学扫描和三坐标测得的点云分别与标准模型进行配准,在产品几何形状检测中,常用的配准定位方法有以下3类:基于标记的配准方法、基于特征的配准的方法和基于表面点集的配准方法[11]。在三坐标检测过程中已经建立了测量坐标系,因此不用对三坐标点云进行配准。对于三维光学扫描获得的点云数据配准,为了消除数据分析系统误差,应采用与三坐标检测相同的坐标系选择方法。三坐标的测量坐标系的确定是根据6点定位原理分别以叶根底面-叶根侧面-叶根径向面3个平面为基准。所以采用基于特征的配准方式对三维光学扫描叶片数据进行分析,从而保证检测结果的准确性。

模型配准之后通过3D和2D分析比较命令和叶片分析模块可以计算叶片型面的偏差值,其中包含叶片型面型线偏差图,型线偏差的最大和最小值、标准偏差、偏差分布范围和直方图、叶片型面特征参数最大厚度和弦长等尺寸偏差值等[12]。

3 叶片检测数据对比

3.1 叶片型面型线轮廓度偏差对比

本次实验采用某燃汽轮机中压缸动叶片作为实验对象,其型面要求检测准确度达到0.05mm,为了判断叶片型面是否合格,通常对其关键截面进行检测,判断其型线轮廓度是否在公差范围内,从而保证叶片型面质量。采用的汽轮机叶片需要对其型面的两个关键截面B-B与C-C分别进行检测,其中截面B-B与叶根端面距离为32.5mm,截面C-C为65mm,检测截面在叶片型面上位置如图2所示,其检测截面型线轮廓度公差范围为±0.1mm。

图2 叶片检测截面图

通过对比分析三坐标测量与标准模型的数据,得到截面C-C型线偏差图如图3(a)所示,同理,得到三维光栅扫描和三维激光扫描的检测截面C-C型线偏差图如图3(b)与图3(c)所示。根据公差范围设定型线偏差色谱图,红色部分为测量数据超过设计型线的公差范围。从图中对比可知,对于实验中采用的叶片对象,两种三维光学扫描和三坐标测量结果表明在出汽边、进汽边、背弧段都超过型线轮廓度允许的公差范围,且超过公差的部分基本一致,另外三维激光扫描结果显示在内弧段也存在超差。

图3 检测截面C-C型线偏差图

图4 检测截面型线点云偏差分布图

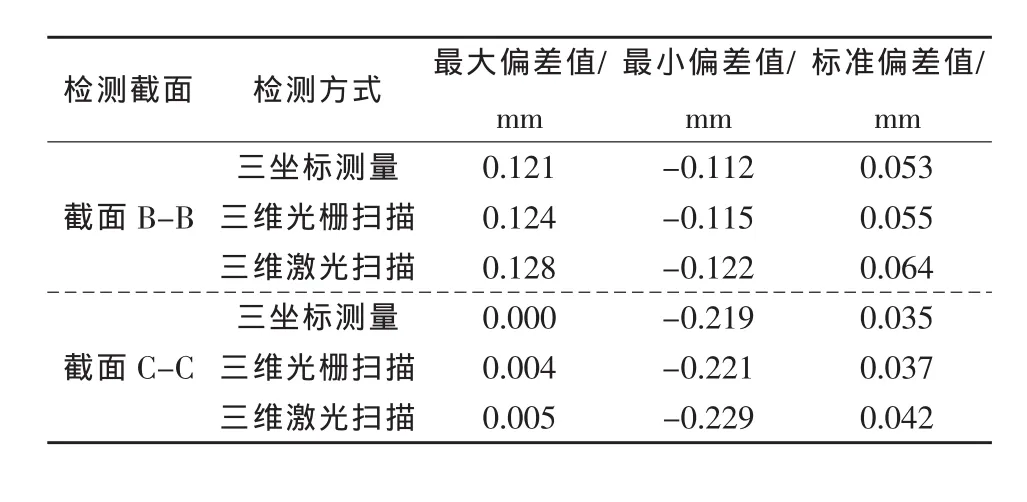

表1 叶片型面型线轮廓度偏差对比

对比分析两种三维光学扫描与三坐标检测结果在检测截面上的型线偏差值,如表1所示。在两个检测截面上三维光栅扫描与三坐标测量结果的最大偏差、最小偏差和标准偏差3个指标上最大相差0.004 mm,而三维激光扫描与三坐标测量结果则最大相差为0.011mm。在逆向校核软件中通过叶片三维点云与设计模型配准之后,在两个检测截面上生成每个点云的偏差值,在一定的偏差范围内点云个数不同,通过软件分析可以得出相应偏差区间点云所占比例。如图4(a)和图4(b)所示,两个检测截面上两种三维光学扫描与三坐标测量结果在每个偏差范围之内点云所占比例基本相同,三维光栅扫描与三坐标测量结果在相同偏差值区间内点云数据所占百分比相差都在0.4%之内,而三维激光扫描与三坐测量相差都在0.97%之内。

通过以上检测截面型线偏差图和偏差值及其分布范围对比,表明三维光栅扫描与三坐标检测型线偏差图与偏差值相差较小,点云偏差分布情况更加接近。

3.2 叶片型面特征参数偏差对比

叶片型面特征参数包括前后缘半径、弦线、弦长、轴弦长、弦倾角、中弧线、最大厚度等。根据实际生产检测对叶片检测截面的最大厚度和弦长满足尺寸公差的要求,因此对比分析以上两个叶片型面特征参数尺寸。本实验所用叶片的检测截面最大厚度公差为-0.13~0.20mm,弦长的公差范围为±0.25mm。在反求软件中通过叶片分析模块得出两种三维光学扫描和三坐标测量的截面最大厚度和弦长的值及其偏差值如表2所示,在两个检测截面上三维光栅扫描与三坐标检测的最大厚度最大相差为0.008 mm,弦长最大相差为0.006 mm,而三维激光扫描与三坐标检测的结果在最大厚度和弦长最大相差分为0.014mm和0.018mm。

表2 叶片型面关键尺寸对比

通过对比以上数据可知,两种三维光学扫描与三坐检测结果相差不大,但三维光栅扫描与三坐标检测数据更加接近。

3.3 数据分析

三坐标检测叶片型面准确度高,能够准确的得到叶片型面检测截面的数据偏差情况。因此将两种三维光学扫描和三坐标检测的测量结果进行对比,可以判断三维光学扫描是否能满足叶片检测要求。根据叶片实际生产误差要求,通过对比以上数据可知,两种三维光学扫描测量结果都能够基本满足叶片检测要求,且可以实现叶片3D尺寸检测,同时三维光栅扫描与三坐标检测结果更加接近。

4 结束语

本文介绍了两种三维光学扫描和三坐标测量在汽轮机叶片型面检测中的数据采集和分析过程。比较两种三维光学扫描方法检测叶片型面,三坐标检测时间短、操作简单,但三维激光扫描比三维光栅扫描检测时间更短,操作更加便捷。将两种三维光学扫描分析结果与三坐标检测结果进行对比,结果表明两种三维光学检测结果能满足叶片型面检测要求,但三维光栅扫描准确度更高,检测结果与三坐标测量结果相差更小。

如果在三维光学扫描检测过程中建立专用夹具和检测平台,并实现分析软件的自动化检测,还可以进一步提高检测效率,为实现汽轮机叶片型面的自动化高效检测提供一种重要手段。

[1] 刘勇,吕彦明,童鹏鹏.基于UGCAD模型的CMM自动测量路径规划[J].工具技术,2011,45(1):88-91.

[2] Hsu T H,Lai J Y,Ueng W D.On the development of airfoil section inspection and analysis technique[J].International Journal of Advanced Manufacturing Technology,2006,30(2):129-140.

[3] 陆佳艳,熊昌友,何小妹,等.航空发动机叶片型面量方法评述[J].计量技术,2009,29(3):1-3.

[4] 蔺小军,单晨伟,王增强.航空发动机叶片型面三坐标测量机测量技术[J].计算机集成制造系统,2012,18(1):6-11.

[5] 吴志新,韩巍,黄伟.非接触式白光测量机在叶片检测中的研究与应用[J].航空制造技术,2014(13):48-51.

[6] 李华伟,申作春,覃银红,等.相位测量轮廓术应用于叶片测量[J].航空动力学报,2012,27(2):275-281.

[7] Sun B,Li B.A rapid method to achieve aero-engine blade form detection[J].Sensors,2015,15(6):12782-12801.

[8] 文怀兴,上燕燕,李新博.发动机叶片的反求设计和检测[J].机械设计制造,2014(7):94-96.

[9] 李丽娟,高珊,林雪竹.基于Geomajic qualify的工件偏差检测技术[J].制造业自动化,2014(5):35-38.

[10]Li W L, Zhou L P, Yan S J.A case study of blade inspection based on optical scanning method[J].InternationalJournalofProduction Research,2015,53 (7):2165-2178.

[11]索瑞,卜昆,程云勇.考虑半径补偿的三坐标测量数据准确配准方法[J].航空制造技术,2012(8):92-94.

[12]Khameneifar F,Feng H Y.Airfoil profile reconstruction under the uncertainty of inspection data points[J].International Journal of Advanced Manufacturing Technology,2014,71(1-4):675-683.