大直径静压管桩在厚层密实砂中的施工技术

张广彬

(江苏省地质矿产局第六地质大队,江苏连云港222300)

大直径静压管桩在厚层密实砂中的施工技术

张广彬*

(江苏省地质矿产局第六地质大队,江苏连云港222300)

通过对预应力管桩施工进行预钻孔引孔工艺,采用800t静压桩机,在满足设计要求的情况下,进行桩径600mm、桩长32~36m,设计单桩极限承载力6200kN的预应力管桩施工。桩身顺利贯穿标准贯入锤击数平均为45击、厚度8.6~11.5m的粉细砂层。

厚层密实砂层;预钻孔;静压

预应力管桩具有无污染、施工文明、场地整洁;施工过程劳动强度低,施工速度快、功效高;质量可靠、成本低等特点,近几年来在各地得到广泛应用。预应力管桩的施工方法主要有静压法及锤击法,但当地层中遇到厚度大密实度高的砂层时,往往沉桩比较困难,即使强行施工把桩身损坏也无济于事,造成桩顶标高达不到设计要求,既浪费材料又给下道工序施工带来影响。遇到此类情况,常用锤击和大吨位静压进行处理,锤击法受噪声影响,静压法受大吨位设备、场地限制等均具有局限性,两种方法都不能穿过砂层,必须采取有效的辅助措施,预钻孔引孔穿越砂层就是一种效果明显的方法之一。我队在苏州工业园区某桩基工程施工中桩身需贯穿8.6~11.5m厚的粉细砂层,沉桩比较困难。为保证工程顺利施工,通过综合分析该砂层的厚度、密实度、桩的结构强度等,对比静压和锤击两种方法的优缺点,使用大吨位静力压桩机进场施工,对需要贯穿的粉细砂层采取预钻孔取土的技术措施,很好地解决了预应力管桩穿透砂层的难题。

1 工程概况

某桩基工程位于苏州工业园区,占地面积18.8× 104m2,总建筑面积约为32×104m2,为我国第二大博览中心,总投资22亿元,桩基造价2700万元。基础设计为PHC—AB600(110)—C80型预应力混凝土管桩,计3800根,桩长32~36m,工程量约11×104m。单桩竖向承载力特征值3100kN,单桩竖向极限承载力标准值为6200kN,建筑桩基安全等级一级。本工程由苏州建筑设计院设计,项目管理为新加坡苏州新工项目管理公司,上海市建科院监理公司监理。施工期间共投入ZYJ—800B型抱压式液压静力压桩机6台套。

2 地层情况

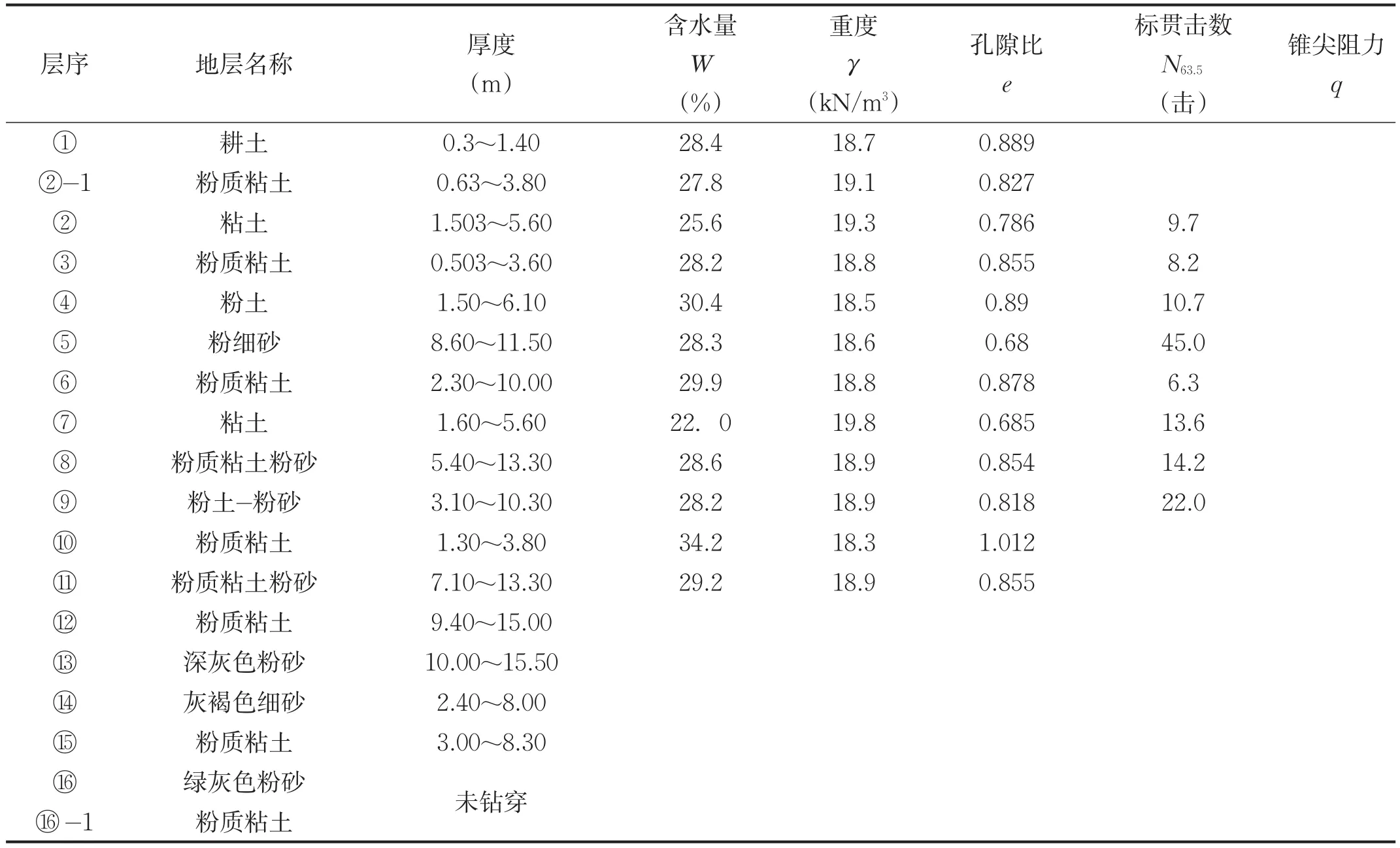

本工程地层情况详见表1。

3 工程的主要难点分析和设备选用

本工程以⑨层粉土—粉砂为桩端持力层,桩身需穿过5层粉细砂,该层厚8.6~11.5m,静探锥尖阻力最大可达11.69MPa,平均达到9.56MPa。实测标贯击数N63.5最大为65击,平均45击。根据以上参数分析,⑤层砂厚度大且密实度高,根据经验,当粘性土层中夹有砂层时,会显著增大桩尖阻力,因此⑤层砂对压桩影响较大,易造成桩顶标高高于设计要求。如何确保桩身顺利穿过该层粉细砂,成为影响施工进度和质量的主要难点和关键所在。在确定了工程的难点后,设备选用很关键。锤击打入法虽然具有穿透力强的优点,但贯穿砂层时锤击数剧增,会增加桩的破损率,特别是噪声污染和锤击振动对周边影响不适应环保要求。而静压施工可以避免以上问题,经过研究,采用大吨位液压静力压桩机进场施工。

4 砂层中沉桩阻力、挤土效应分析

静压桩以桩机自身的自重(包含配重)作为反作用力,克服桩侧摩阻力和桩端阻力,从而使桩沉入地基土中。桩体的贯入挤压产生的辐射向压力使临近桩周的土体受到较大的扰动影响,此时桩身必然会受到土体的强大的反抗压力所引起的桩周侧摩阻力和桩尖阻力的抵抗。当桩顶的静压力大于沉桩时的这些抵抗压力时,桩将顺利压入,反之则停止下沉。在粘性土中,由于地基土的渗透系数较小,在沉桩过程中,挤压土体产生的超孔隙水压力不能及时消散,土体施加在桩体上的侧摩阻力较小,沉桩阻力主要由桩尖阻力构成。在砂性土中,由于砂土的渗透系数大,挤压土体产生的超孔隙水压力消散很快,沉桩阻力由桩身侧摩阻力和桩端阻力构成。桩周土体受到挤压外排而密实,对于密度较大的中密—密实砂层,压桩深度略有增加,沉桩阻力就会迅速增加,且超孔隙水压力的很快消散,使桩周土体出现排水固结从而瞬间提高土体抗剪强度,也会使沉桩阻力增加。预应力管桩属于挤土桩,由于本工程桩桩直径大,数量多,3800根计11×104m的桩压入场地,随着桩基施工密集度的增加,挤土效应尤为明显。

表1 地层一览表

5 压桩施工主要技术措施

5.1 压桩设备选型

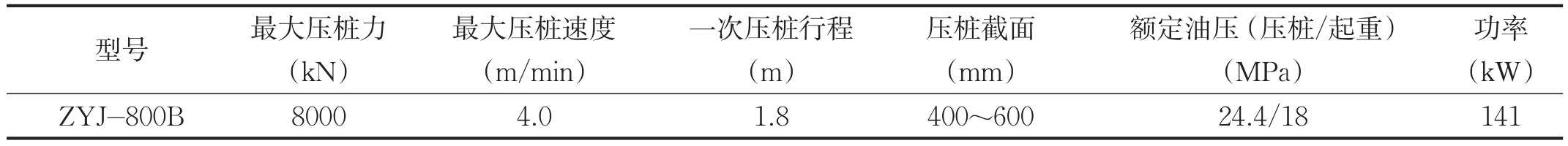

施工经验证明,桩端持力层为中密砂层的端承桩,压桩力估算值为桩承载力特征值的2.5倍,即F=3100× 2.5=7750kN,本项目应选用大于7750kN压桩力的压桩机。综合考虑桩型、桩长、地层等条件,为确保沉桩顺利,我们选用了ZYJ—800B型抱压式液压静力压桩机,其最大压桩力可达8000kN,具体性能参数见表2。

表2 压桩机主要技术参数

5.2 最大压桩力控制

根据江苏省工程建设标准《预应力混凝土管桩基础技术规程》(DGJ/TJ109-2010)的规定,PHC600AB型管桩桩身最大允许抱压压力为Pmax≤0.45(fcuk-бpc)A= 5788kN,如最大压桩力大于桩身最大允许抱压压力,将导致桩身破碎或裂缝,给工程质量带来隐患。

5.3 预钻孔法沉桩

本工程开工伊始,压桩施工正常。施工15d后挤土效应出现,3#压桩机出现了2根桩最终压桩力达到5500kN,但桩身仍未穿透⑤层砂的现象。经设计、监理及我方研究分析认为,造成此现象的原因是由于5层砂厚度大于10m、标准贯入击数大于50击,加上挤土效应,造成沉桩阻力太大所致。经大家研究论证决定采取预钻孔干作业引孔法沉桩,来减少挤土效应与沉桩阻力,以提高桩身穿透能力和沉桩效率。具体施工措施如下:

(1)认真分析地质报告,对⑤层砂厚度大于10m、标准贯入击数大于50击的部位采取预钻孔法沉桩。

(2)机械设备采用经SJB-Ⅰ型深层搅拌机改装的预钻孔设备,改装方法:将搅拌钻头改换成长螺旋钻头,长度1.5~2.0m。

(3)预钻孔孔径Ø300mm,为设计桩径的50%,钻孔深度以穿透⑤层砂为准,一般15~16m。

(4)预钻孔完成后将排出的土及时处理掉,压桩机随后及时就位压桩。

6 预钻孔法效果分析

为加快进度,我们立即投入3台预钻孔设备进行预钻孔施工,经采取预钻孔措施后,效果十分明显,穿插过⑤层砂的最大压桩力降为4000~4500kN,压桩施工未再出现过桩顶标高不到位的现象,既提高了压桩速度又保证了桩身质量。为验证预钻孔法沉桩的承载力,根据设计要求选取了147号桩进行单桩竖向静载试验,试验结果单桩竖向极限承载力≥6200kN,完全满足设计要求。

7 施工注意要点

(1)桩身垂直度应满足规范要求,特别是第一节桩的垂直度控制尤为重要,控制好桩身垂直度,确保沉桩过程中桩身处于轴向受压状态,对沉桩速度、沉桩质量十分重要。

(2)预钻孔孔位与桩位偏差不超过20mm,垂直度控制≤0.5%,以确保压桩桩位的准确性和压桩垂直度符合要求。

(3)由于压桩机自身重量达800t,施工场地应有足够的承载能力并保持平整,否则压桩机将无法正常施工。

(4)压桩前压桩机应一次加足足够的配重连续施压,特别在穿过砂层时不能停顿。

(5)引孔作业和沉桩施工应密切配合、连续作业,做到随引孔随沉桩。引孔后严格控制终止压力指标并对引孔后的单桩承载力进行检验。

(6)施工过程中严格控制最大压桩力,发现最大压桩力达到桩身最大允许抱压压力而桩顶标高仍未达到设计要求的情况,及时与监理、设计人员联系,严禁持续长时间超压,以确保桩身完整性。

8 桩基质量评价

本工程完工后,进行了承载力测试,极限承载力≥6200kN,土方开挖后,按15%比例进行低应变测试402根,结果A类桩380根占94.5%,B类桩22根占5.5%,桩位偏差在20~60mm之间,桩基质量符合设计与规范要求。

9 结论

预钻孔辅助沉桩工艺在以本桩基工程为代表的苏州地区类似工程中得到很好应用,效果明显。采用本工艺能够大幅减少沉桩区及周边土体变形和超孔隙水压力,大大提高桩的穿透能力和沉桩效率,使预制桩顺利穿越厚度大密实度高的砂层而达到桩端持力层,具有如下优点:

(1)使得预制桩能够顺利地穿过浅层密实砂层,增加了可选择的桩基类型;

(2)避免了常规预制桩的挤土效应,减少了桩基施工对周边环境的影响;

(3)和钻孔灌注桩相比,能够节省一定的工程造价,且避免了钻孔灌注桩泥浆排放的问题,有利于保护环境。

[1]江苏省结构构件标准图集.苏G03-2012先张法预应力混凝土管桩[S].

[2]桩基工程手册[M].中国建筑工业出版社,1995.

[3]DGJ/TJ109-2010预应力混凝土管桩基础技术规程[S].

[4]GB50202-2002建筑地基基工程施工质量验收规范[S].

TU473

B

1004-5716(2015)04-0196-03

2014-04-16

2014-04-17

张广彬(1963-),男(汉族),江苏连云港人,高级工程师、一级建造师,现从事探矿、岩土工程施工工作。