斗轮堆取料机上转运料斗设计及应用中常见问题和处理措施

朱 凤 葛 昊

(长春发电设备总厂,长春 130033)

斗轮堆取料机上转运料斗设计及应用中常见问题和处理措施

朱 凤 葛 昊

(长春发电设备总厂,长春 130033)

本文简要介绍了悬臂式斗轮堆取料机转运料斗设计的基本原则及标准,并结合实际应用,纠正部分设计和使用上的误区,同时就现场使用时经常出现的问题进行分析,并给出处理方案,为同类产品的设计、使用和维护提供一定的参考和借鉴。

悬臂式 斗轮堆取料机 转运料斗 设计 处理方案

转运料斗是悬臂式斗轮堆取料机的重要组成部分,是斗轮堆取料机溜料、导料及物料转运进而实现物料堆取的主要部套,其设计是否合理,不但影响设备的物料输送,还会产生洒料、堵料、胶带机跑偏等故障,会严重影响设备正常运行。因此,合理设计斗轮堆取料机上的转运料斗至关重要。

1 转运料斗简介

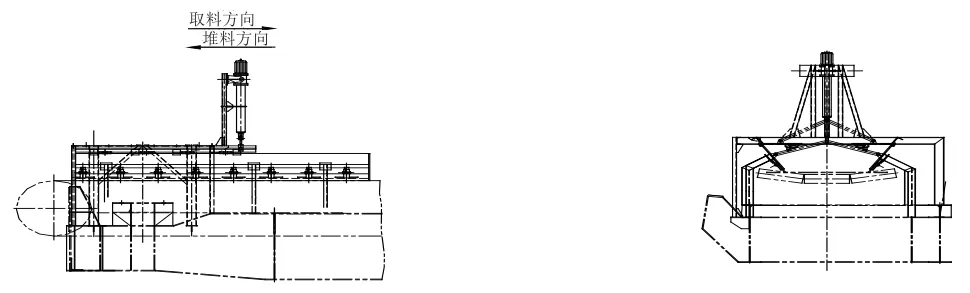

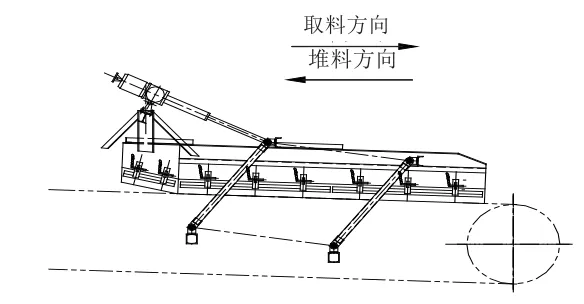

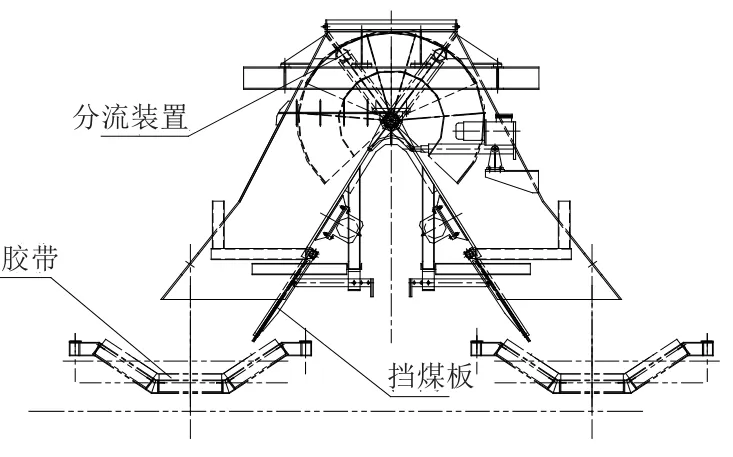

常规的转运料斗基本上都是由导料槽、流料料斗、挡煤板(或分流板)及相关支架等附属部分组成的,其基本工作原理是通过控制悬臂胶带的运行方向及挡料板的开/关位置,来控制物料的转运。导料装置位于胶带到料斗之间的过渡位置,流料装置根据斗轮堆取料机的整机结构形式可分为几个不同的料斗,斗子之间相互衔接,共同完成物料的运动轨迹。斗轮堆取料机上常见的转运料斗形式如图1(固定尾车转运料斗)和图2(变幅尾车转运料斗)所示。

图1 固定尾车转运料斗

图2 变幅尾车转运料斗

2 转运料斗设计中常见问题

2.1 导料槽的设计

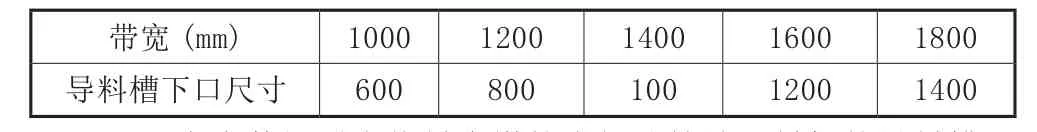

导料槽设计要有足够的长度,以满足物料从滚筒侧胶带平滑段到胶带成槽的平稳过渡,导料槽底边一般采用橡胶性质的材质,既能保证和胶带的完全接触,又对胶带不产生损伤,进而保证物料在传输过程中不出现洒料的现象。一般导料槽的高度在400~600mm,若导料槽较矮,会出现洒料现象;反之,既不方便布置,又浪费材料。导料槽的下口宽度和带宽有关,具体关系可参见表1。

表1 导料槽的下口宽度和带宽的关系表

2.2 料斗的设计

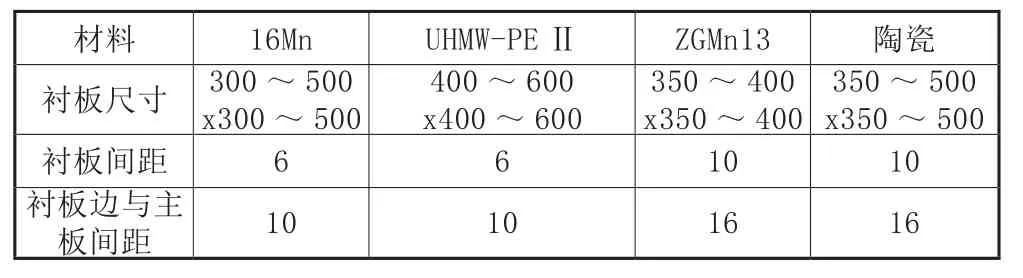

料斗的设计首先要保证溜料的角度,60°~65°为宜,一般不小于55°。因为物料在料斗中的运行主要是靠物料自身的重力,若溜料角度过小,物料不易下滑,容易造成物料的拥堵。其次,要保证料斗输送物料的空间,即料斗的大小及接口尺寸。料斗的大小一般与其相关联的胶带带宽和物料的堆、取料能力有关。堆、取物料能力越大,料斗的空间及接口尺寸相应的就越大,否则越小。最后,要给料斗内物料冲刷面上布置易于更换的耐磨材质的衬板。目前,转运料斗上使用的衬板材质种类繁多,薄厚不同,但不管使用什么材质的衬板,最终目的都是要增加转运料斗的使用寿命。在设计衬板时,要根据料斗冲刷面的尺寸分割成很多小块,通过螺栓等连接件布置在冲刷面上。衬板块的大小要适中,太小,制作、安装费时;太大,重量太重,制作、安装费力。表2介绍了转运料斗常用的几种衬板的设计参数。

表2 转运料斗常用衬板的设计参数

2.3 挡煤装置的设计

挡料装置一般采用电动推杆,当推力较大或有分流检测时,可采用蜗轮蜗杆驱动。无论采用电动推杆还是蜗轮蜗杆驱动,其布置位置时要考虑设备运行灵活流畅,避免与设备中其他部套互相干涉。

2.4 导料槽起升机构的设计

导料槽起升机构其实是属于导料槽的一种形式,之所以在这里单独叙述是因为大家在导料槽的选择和设计中总是错误地认为具有起升装置的导料槽在使用上要比没有起升装置的导料槽更好,所以有些业主在制定斗轮堆取料机的技术协议上盲目要求所有导料槽具有起升功能,其实这是一种错误的思维。我们之所以要把导料槽设计成带有起升功能,是因为在不需要导料槽导料的某种工况中,导料槽对物料的输送产生阻碍效果,影响物料的正常运行,因此,需要把导料槽抬起,以保证物料的正常通过。下面将简要的介绍何种设备需要设计导料槽起升机构。

图3 用在悬臂胶带头部的导料槽

如图3所示,此种导料槽起升用在悬臂胶带的头部,主要在当堆料出力远大于取料出力时使用。当设备取料时,它保持在水平状态,确保斗轮机构取来的物料顺着悬臂胶带取料方向运行至平稳状态,且不洒料。当设备堆料时,物料运行到胶带头部,基本运行轨迹已形成,不需要导料装置来疏导物料的运行轨迹。而为了保证取料时导料装置能充分发挥作用,导料装置的相关设计参数均是按照取料出力设计的,而当堆料时,由于堆料出力远大于取料出力,这时的导料槽相对于堆料出力下口等技术参数就小了,会阻碍物料的正常输送,因此,需要将导料槽抬起到一定高度,以保证物料正常运行。

图4 用在悬臂胶带尾部的导料槽

和用在悬臂胶带头部的导料槽相反,如上图4所示,此种导料槽起升用在悬臂胶带的尾部,主要在取料出力远大于堆料出力时使用。当设备堆料时,它保持在水平状态,确保由尾车来的物料顺着悬臂胶带堆料方向运行至平稳状态且不洒料。当设备取料时,物料运行到胶带尾部,基本运行轨迹已形成,不需要导料装置来疏导物料的运行轨迹。而为了保证堆料时导料装置能充分发挥作用,导料装置的相关设计参数均是按照堆料出力设计的。而当取料时,由于取料出力远大于堆料出力,这时的导料槽相对于取料出力下口等技术参数就小了,会阻碍物料的正常输送,因此,需要将导料槽抬起到一定高度,以保证物料的正常运行。

综上所述,只有当设备取料、堆料出力相差较大时才需要用到导料槽起升机构。当堆、取料出力差异不大时,设置导料槽起升功能不但在使用上没有任何实际意义,而且会增加设备的经济成本和维护工作量。

3 转运料斗使用中常见的问题及处理方案

由于斗轮堆取料机的现场使用环境恶劣,物料特性不确定,转运料斗在设备运行中时常会出现各种状况,影响设备正常运行,现就现场几种常见问题进行分析并提出处理方案。

3.1 洒料

出现这种情况一般是由于设计或安装时导料槽和料斗之间、料斗和料斗之间等相关连接处没有处理好,空隙过大或承接段过短,而物料又比较干燥。该情况处理起来比较简单,基本上遵循哪洒哪补的原则。

3.2 堵料

出现该情况的原因一般是物料比较潮湿,输送过程中容易粘附在料斗壁上,越粘越多,最后造成物料堵塞。解决此种问题需要在料斗上增设一个堵料检测装置,当发生堵料现象时,及时反馈给设备操作人员。同时,在料斗的适当位置布置一个小型振打器,一旦发生堵料现象,振打器启动,敲打料斗,进而实现疏通物料的作用。如果堵料现象比较严重,还需要在料斗的非冲刷面上设置可以打开的窗口门,当振打器的作用不足以解决堵料现象时,可以人为地进行疏导,从而保证设备正常运行。

3.3 给料不正

所谓的给料不正,即物料在由料斗落到胶带机的过程中,落料点不确定,不能保证落到胶带机的中心位置。这种情况一般发生在带有分流功能的料斗中。由于分流作用,每个料斗中输送的物料量有变化,如果引导物料轨迹的溜料面不变,随着输送物料量的变化,物料下落的重心也会变化,这时就出现了给料不正的现象。此种现象很容易造成承接物料的胶带机发生跑偏现象。解决该现象的关键是调整物料的运动轨迹,使其下落的重心始终不变。设计时,可以在溜料面的尾部增加挡煤装置,以改变物料的运行轨迹,具体形式见图5。

图5 转运料斗设计图

4 结语

由于斗轮堆取料机在现场使用过程中存在诸多不确定因素,因此,上述关于转运料斗在设计及使用中的问题分析和处理可能并不全面,在实际设计及应用中还要结合使用环境、用户要求、物料特性等多种因素,具体情况具体分析,进而使设备稳定运行。

[1]邵明亮,于国飞,耿华,等.斗轮堆取料机[M].北京:化学工业出版社,2007:104-105

[2]刘勤国,张起伟,任改运.斗轮堆取料机使用、维护与检修[M].北京:化学工业出版社,2010.

Bucket Wheel Stacker Reclaimer Design and Application of Transport Hopper in the Common Problems and Treatment Measures

ZHU Feng,GE Hao

(Changchun power plant, Changchun 130033)

This paper introduces the bas ic principles and standards cantilevered buckes wheel stacker -reclaimer hopper transport design,combined with the practical application of some designerrors and correctuse.Simultaneous analysis of the site is often used when problems arise and give treatment options.F or similar product design,used and maintenance to provide a reference.

buckes wheel stacker-r eclaimer,hopper transpor t,design,analysis,treatment options