体-壳单元组合建模法在圆柱壳开孔结构有限元分析中的应用

虞班海,刘 勇,马建军,张 涛

(1.武汉第二船舶设计研究所,湖北 武汉430205;2.华中科技大学 船舶与海洋工程学院,湖北 武汉430074)

0 引 言

在设计潜艇结构时,通常要在耐压壳体上开各种尺度的圆孔,部分开孔甚至还要切断耐压肋骨。对于这种结构,一般通过加强围壁来提高开孔附近壳板的结构强度及稳定性。由于开孔结构力学特性的复杂性,设计时除采用开孔设计规范外,通常还采用通用有限元软件,如Ansys 对耐压壳体开孔结构进行比较全面的分析计算。

采用有限元法分析圆柱壳开孔结构时,一般有2 种建模思路:一是整体结构全部采用壳单元[1]建立,该方法能较好地模拟环肋圆柱壳结构在静强度下的应力分布,但在计算结构极限承载能力时所得到的极限失稳压力解偏保守[2],且有的孔直径与加强围壁板厚度之比较小,无法满足壳的基本属性;耐压壳体开孔结构全部采用体单元进行建模[3],该方法虽然能较准确的计算出结构的极限失稳压力,但当结构复杂时,会给建模带来困难,并且同样的模型,用体单元划分网格会导致节点数目过多,使计算机的工作量过大,计算效率较低。

针对上述问题,本文将采用体-壳单元组合建模的方式来对其进行研究。开孔区域附近的壳板及围壁等结构采用体单元建模,其他部分壳板及肋骨采用壳单元建模。通过这种方式建立的模型,可以在开孔区域局部细化模型的网格尺寸,这有利于模拟工程上圆柱壳结构的局部腐蚀及局部缺陷等真实情况[4]。由于体单元与壳单元的自由度不同[5],用该方法建模需要解决体单元与壳单元在连接界面处节点的自由度匹配问题。目前常采用的处理体-壳连接的方法有刚度叠加法、刚性梁连接法及多点约束(MPC)法等。谢元丕[6]分别用刚度叠加法和MPC 法对体-壳单元组合模型进行静强度分析,并且与全实体单元进行对比,获得了比较理想的模拟结果。

本文将采用体-壳单元组合建模法研究一个典型正交单开孔环肋圆柱壳模型的强度及稳定性。同时将计算结果与全壳单元模型和全实体单元模型进行对比。分析该方法在计算结构静强度和极限承载能力的可行性和精确度。

1 计算模型及方法

1.1 几何模型

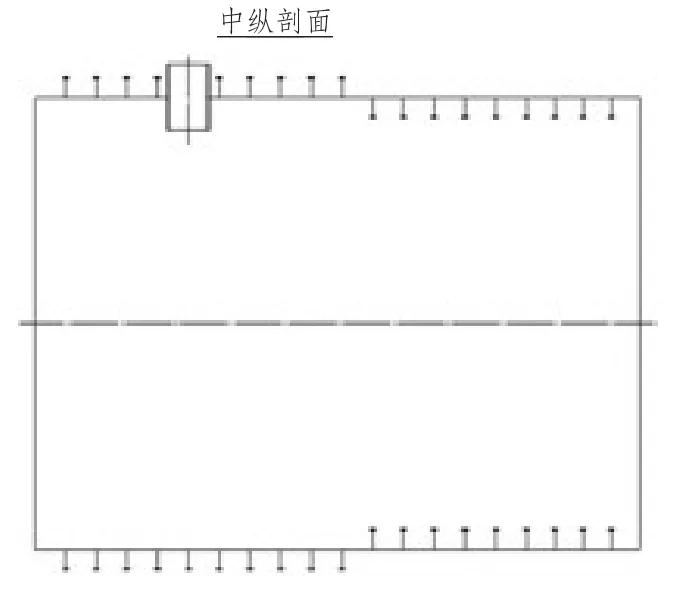

本文所研究的耐压壳体模型以《现代潜艇结构强度的理论与试验》中给出的双排开孔结构为参考,为了方便研究只取一个正交开孔,模型由20 个肋距壳板、19 根T 型材肋骨及切断1 根肋骨的开孔围壁组成。其中圆柱壳半径为R、肋距为l、壳板厚度为t、围壁厚度为δ、围壁长度为H、围壁半径为a。几何模型如图1 所示。

图1 几何模型图Fig.1 Geometric model

1.2 有限元模型

为了方便比较,本文建立以下3 个有限元分析模型:

1)体-壳模型,即采用体单元与壳单元组合建模;

2)全壳模型,即整个圆柱壳结构全部采用壳单元建模;

3)实体模型,即整个圆柱壳结构全部采用实体单元建模(下文中简称)。

为了保持统一,3 个模型中的壳单元均采用4节点shell181 单元建模,实体单元均采用8 节点solid185 单元建模。壳单元采用缩减积分法,防止单元产生薄膜锁闭;体单元采用全积分方案,利用Ansys 高阶应变公式防止其出现剪切自锁。

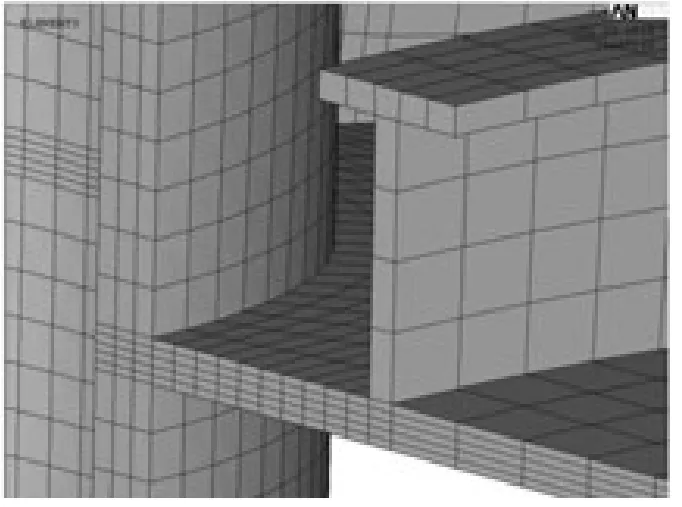

对于体-壳模型,围壁及其周围壳板采用实体单元建模。由于体单元与壳单元在连接处易出现应力集中,难以计算出其准确解[7]。因此为了避免连接面处应力场对开孔区域应力场的干扰,本模型设置实体壳板外边界到围壁间最短距离与围壁外半径之比为1.2。此外,与实体壳板连接的3 个肋位肋骨也采用实体单元建模,以消除肋骨腹板与面板,腹板与耐压壳板的重叠,使其与实际情况相符,如图2 所示。

图2 体-壳模型中实体部分Fig.2 Solid portion of solid-shell combination model

图3 为围壁附近实体部分局部有限元网格的放大图。本文参考文献[2]的计算模型,在一个肋位上的耐压壳板沿纵向划分为5 个单元。在用体单元模拟的壳板部分,沿着厚度方向划分为5 个单元,以便能够准确的模拟壳板的弯曲变形,保证计算精度。

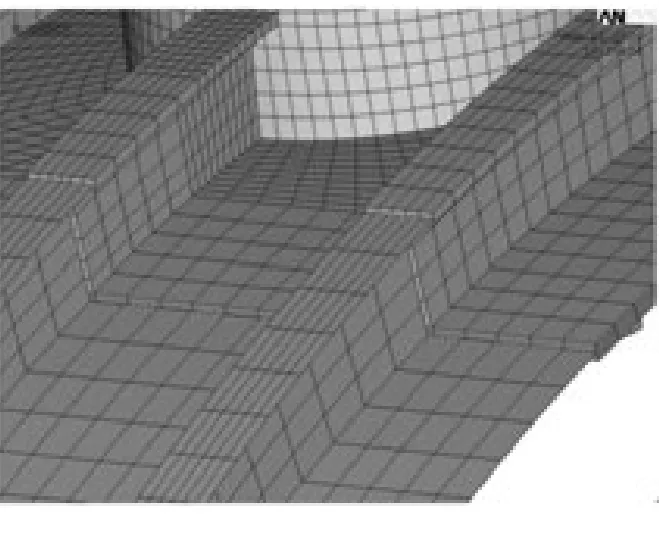

体单元与壳单元的连接面位于体单元剖面中间,如图4 所示。壳单元在各个方向上的网格数量与体单元保持一致。为了对比3 种模型的计算结果,全壳模型与实体模型的网格划分疏密程度及划分形式与MPC 模型大致保持一致。

图3 实体单元网格划分放大图Fig.3 Enlarged drawing of solid element

图4 体单元与壳单元的连接界面Fig.4 Contact surface of solid and shell element

1.3 体单元与壳单元连接面处理方法

本文主要考虑多点约束(MPC)法处理体单元与壳单元连接处的自由度匹配问题。MPC 法需要定义目标单元与接触单元,本文采用TARGE170 模拟目标面(即实体单元与壳单元连接处的实体单元剖面),接触单元用CONTA175 模拟(为壳单元在实体上的交界线)。并且CONTA175 单元中Keyopt(2)接触规则设置为MPC Algorithm,Keyopt (12)设置为Bonded (always)以实现绑定约束。

此外在分析结构的极限承载能力时,还采用刚度叠加法来对体单元与壳单元的自由度进行匹配,以进一步对比体-壳组合建模法的可信度及精确度。

1.4 求解设置

在进行极限承载能力计算时考虑双重非线性。耐压壳板、围壁、T 型材肋骨等均采用理想弹塑性材料。弹性模量E=1.96 ×105MPa,泊松比μ=0.3,屈服极限为785 MPa。几何非线性部分考虑大变形效应,采用逐步加载的增量算法进行求解。约束方面,圆柱壳一端约束当作固支处理,另一端释放轴向约束,并施加等效均布线载荷。

2 有限元分析结果及比较

2.1 静强度结果

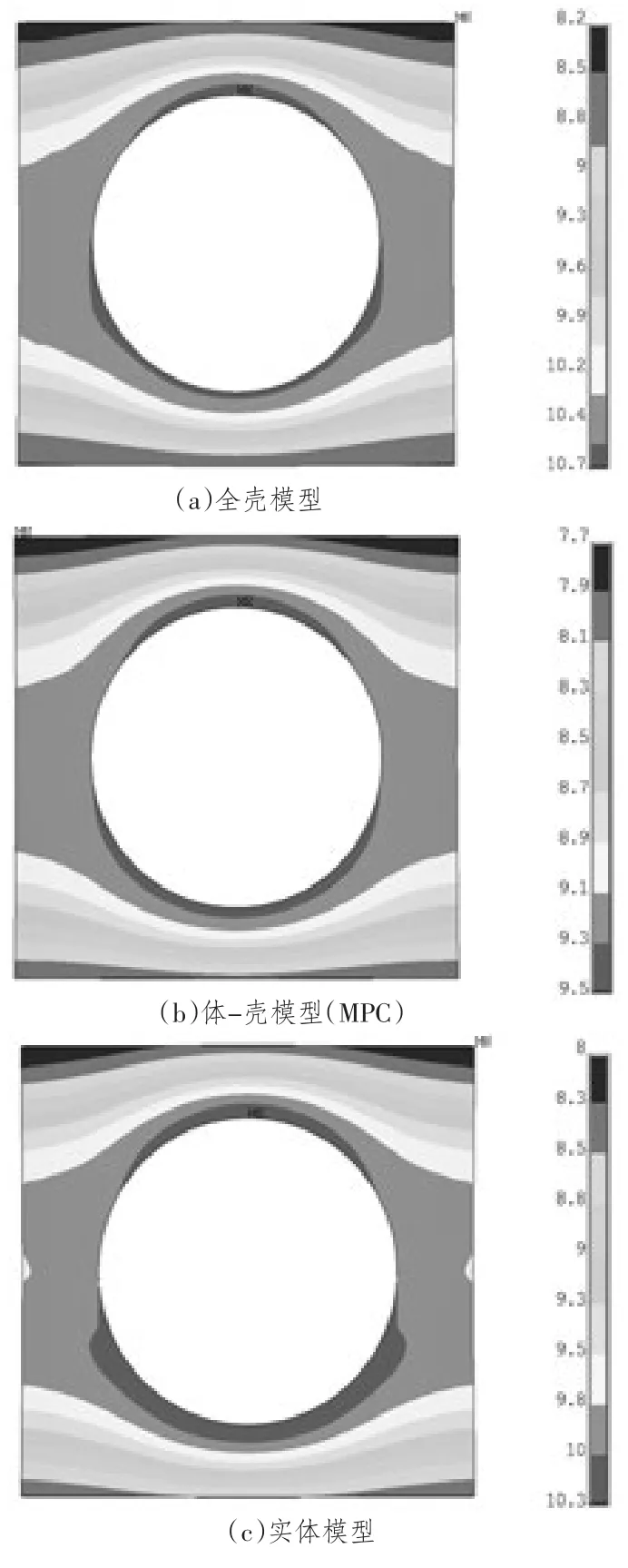

3 种模型的壳板外表面及围壁在壳体以外部分施加外压P,圆柱壳端部施加大小为PR/2 的均布线载荷。3 种模型开孔区域周围壳板的径向位移云图如图5 所示。

图5 三种模型在外压P 作用下的合位移云图Fig.5 The cloud images of displacement of three models under hydrostatic pressure P

体-壳模型的变形模式与其余2 种模型大体一致,开孔附近的壳板处,全壳模型最大径向位移为10.7 mm,体-壳模型的为9.5 mm,实体模型的为10.3 mm。

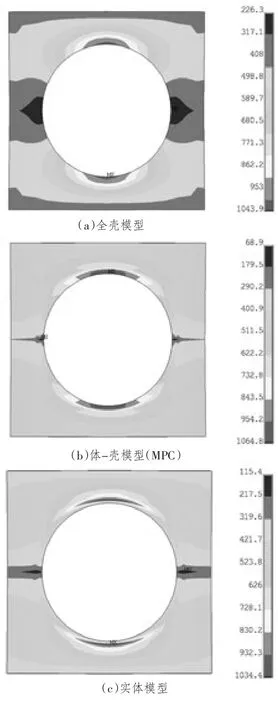

3 种模型开孔附近壳板(不带围壁)外表面米塞斯合应力云图如6 所示。

图6 3 种模型开孔附近(不带围壁)壳板米塞斯合应力云图Fig.6 The cloud images of von mises stress of three models

从图6 可看出,体-壳组合模型开孔周围壳板的应力分布与其余2 种模型大体相近,全壳模型最大米塞斯应力为1 043.9 MPa,而采用MPC 法处理连接的体-壳模型的最大米塞斯应力为1 064.8 MPa,实体模型的为1 034.4 MPa。

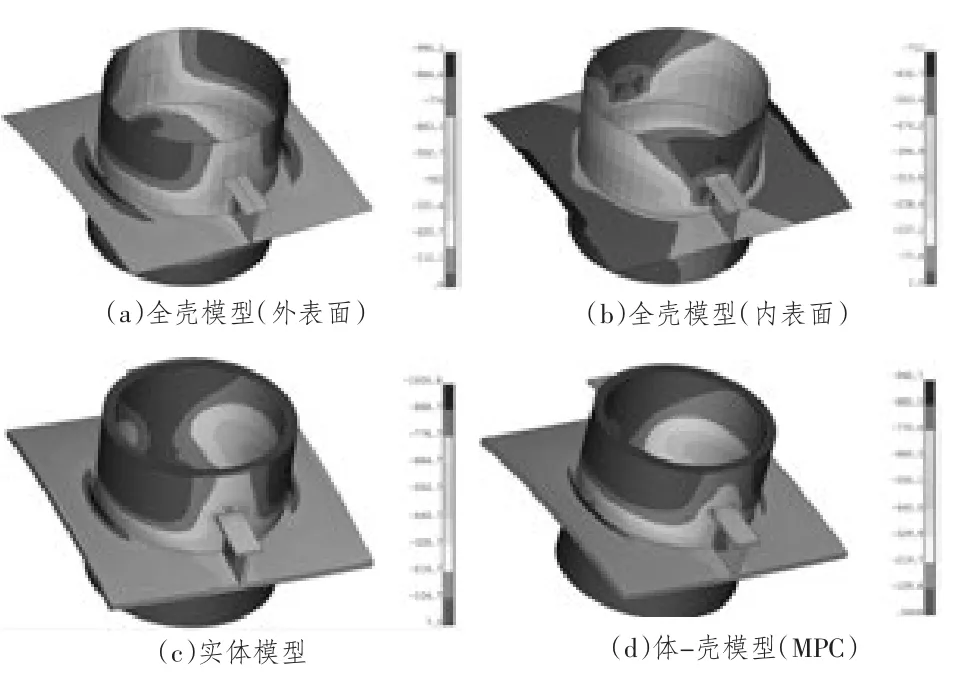

图7 为3 种模型在开孔附近壳板 (带围壁)第三主应力云图。可以发现,体- 壳模型中围壁上的第三主应力较大值分布区域及开孔周围壳板处的第三主应力较小值与实体模型及全壳模型相近。而孔周围壁(除去下围壁)的第一主应力分布情况如图7 所示。全壳模型最大第一主应力为536.9 MPa,体-壳模型为515.4 MPa,实体模型为556.4 MPa。

图7 3 种模型开孔附近壳板(带围壁)第三主应力云图Fig.7 The cloud images of 3rd principal stress of three models

图8 3 种模型开孔附近壳板(带围壁)第一主应力云图Fig.8 The cloud images of 1st principal stress of three models

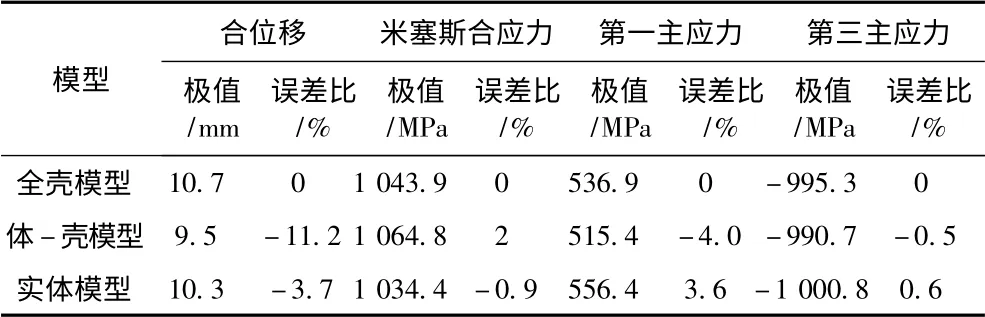

表1 为3 种模型在静强度下位移及应力的极值,并且以全壳模型结果为参考,计算出了它们之间的误差比。可以很直观地发现,这3 种模型的计算结果误差均较小,有着较高的精确度。体-壳模型的模拟结果与其余2 种模型的结果较接近,因此既可以克服2 种模型在某些条件下静强度分析的缺点,又可以保持较高的可信度及精确度。

表1 静强度下3 种模型计算结果比较Tab.1 Comparison of the static strength analysis of three models

2.2 屈曲结果和近似计算解

2.2.1 特征值屈曲结果

通过对本文研究的3 种模型进行特征值屈曲分析发现,这3 种模型的一阶屈曲模式均为总体失稳。失稳的周向波数均为6 个半波。并且由于开孔附近围壁刚度较大,失稳变形较大区域发生在偏离开孔的壳板上。体-壳模型计算得到的无量纲化极限失稳压力为1.7445,与全壳模型的结果1.7335 误差较小。而实体模型计算结果为1.8492,与MPC 结果相差6%。出现这种结果的原因可能是因为体-壳模型在总体失稳变形最大值区域采用壳单元建模,模拟程度比实体模型低,总体失稳响应比较保守,因此与全壳模型结果较相近。

2.2.2 近似计算解

对于正交单开孔环肋圆柱壳,徐秉汉,朱邦俊等[8]推导出了围壁加强的圆形开孔环肋圆柱壳在静水外压下的破坏压力近似计算公式,中国船舶科学研究中心通过进行多组模型试验发现该公式在计算单排开孔或双排开孔环肋圆柱壳的破坏压力时得到的解与实验实测解相当,误差均在5%以内。根据书中的结论,用围壁加强的圆形开单孔环肋圆柱壳的破坏压力为P0,如式(1)所示:

式中:β 和β′分别为壳板的承载系数和围壁的承载系数,β 和β′可以通过代入环肋圆柱壳的几何参数通过插值得到;σT和σ′T分别为壳板及围壁材料屈服极限,本文中σT与σ′T的值均为785 MPa;h 为圆柱壳壳板厚度;R 为圆柱壳半径。通过插值求得本文中模型的β = 0.71,β′ = 0.35,代入式(1)可以求得无量纲化的破坏压力理论计算公式P0= 1.248。

2.3 双重非线性极限承载分析结果

为进一步验证体-壳单元组合建模模型的计算精度及可靠度,在进行极限承载计算时,本文同时计算了用刚度叠加法匹配节点自由度的体-壳单元组合模型。高广军[9]通过建立壳单元和实体单元之间的刚度叠加矩阵,得出了采用刚度叠加连接的体-壳模型能得出比较精确计算结果的结论,与全实体单元建模误差较小。

上文特征值屈曲计算得到的总体失稳模态中,结构在偏离开孔区域的壳板处发生失稳。而实际工程建造时,由于壳板的初始不圆度、开孔区域围壁焊接变形等原因会导致实际圆柱壳结构破坏主要发生在开孔区域的壳板附近,并且这种破坏形式已经有相关的实验结果支撑。因此,为了更加真实的模拟单开孔圆柱壳受外压失稳破坏形式。在进行非线性极限承载分析之前,需要对用于计算的4 种模型施加局部初始缺陷。

初始缺陷的最大值为10 mm,缺陷施加范围为以围壁中心轴为圆心的2 倍围壁半径范围内的开孔区域壳板及肋骨(包括围壁)。

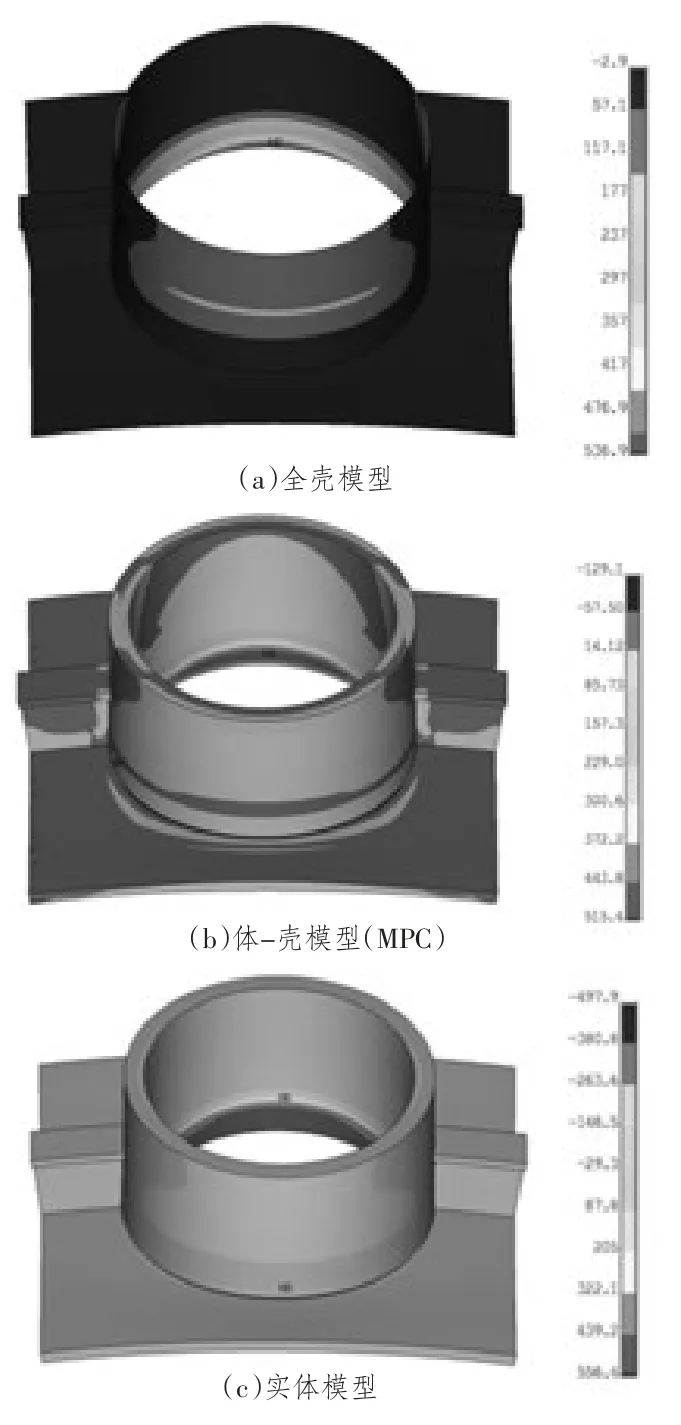

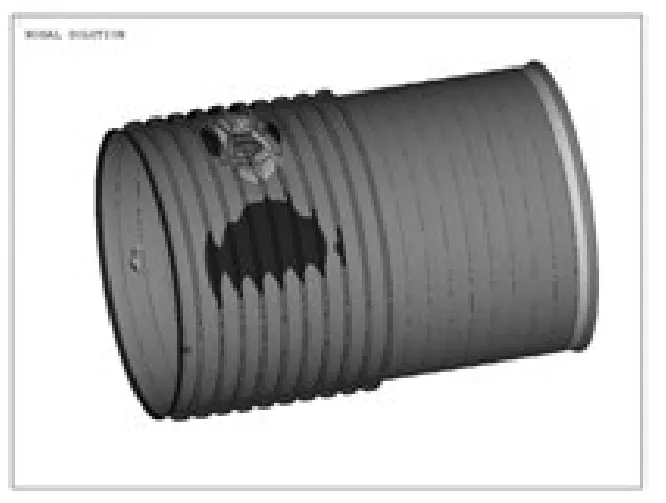

对比包括采用刚度叠加法和MPC 法处理连接的体-壳模型在内的四种模型的非线性承载计算结果。可以发现结构的破坏主要发生在开孔附近的壳板处,与实际情况较吻合。图8 给出了体-壳模型在破坏压力下的最终破坏模式,开孔周围的壳板及围壁在破坏压力的作用下发生塌陷破坏,围壁周围的肋骨出现侧向变形。全壳模型与实体模型破坏模式与图9 一致,这里就不再给出。

4 种模型的极限失稳压力与理论近似解的误差对比见表2。

图9 体-壳模型在破坏压力下的失稳变形Fig.9 Buckling deformation of solid-shell model under failure pressure

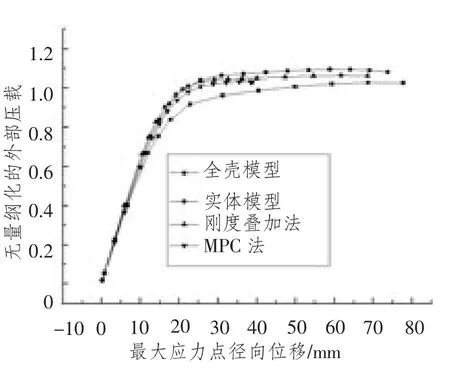

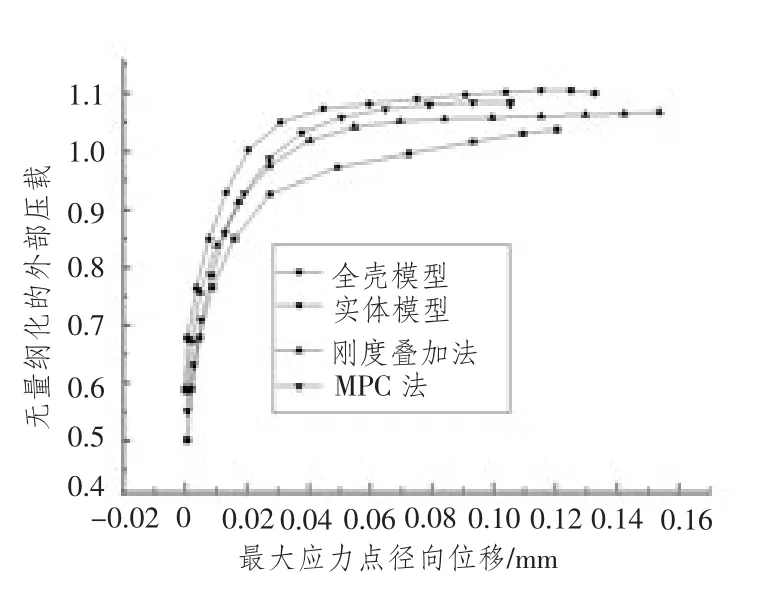

选取开孔周围壳板应力最大的节点,可以得出如图10 所示的最大应力点径向位移-载荷曲线及图11 所示的最大应力点塑性应变-载荷曲线。

图10 最大应力点载荷-径向位移曲线Fig.10 Load-displacement curve ofmaximum stress point

图11 最大应力点载荷-塑性应变曲线Fig.11 Load-plastic strain curve of maximum stress point

由于在开孔区域施加了局部缺陷,因此非线性极限承载有限元解比未施加局部缺陷的理论近似解小,符合实际情况。由表2 可以发现全实体模型与理论近似解结果误差最小,只有12.3%。而全壳模型则误差较大达到了17.9%。刚度叠加模型与MPC 模型的计算结果比较近似,这一点从图9 中也可以看出。全壳模型得出的极限压力值比MPC 模型低3.1%,比全实体模型低6.6%。这说明模型模拟的程度越低,简化的模型(全壳模型)能够表现出来的极限状态响应也就越迟钝,这种情况下的解一般比较保守,偏安全;全实体模型的模拟程度较高,因此得出的极限状态响应更加趋于理论近似解,偏危险,即趋于真实的极限状态响应。MPC 模型与刚度叠加模型极限状态响应比较接近,均介于保守解与危险解之间。因此,在进行结构的非线性极限承载能力分析时,采用体-壳单元组合建模的模型均能较好代替全壳单元或全实体单元模型,并且,预报结果比较准确。

3 结 语

本文通过建立并分析计算3 种类型的环肋圆柱壳开孔模型,得出以下结论:

1)采用体-壳单元组合建模方法可以比较准确模拟结构在承受外压时,开孔区域壳板的力学特性,并且预报模型的破坏压力。

2)针对工程实际上常常遇到的壳板开孔区的局部凹凸、局部腐蚀缺陷以及开孔区域焊缝与母材不等强等现象,采用体-壳单元组合建模的方法比全壳单元或全实体单元建立的模型更有效。

3)在处理体-壳模型中体单元与壳单元的自由度匹配问题时,本文所采用的MPC 法及刚度叠加法均能较好解决。但考虑到刚度叠加法前期建模在处理连接面处体单元与壳单元的连接的复杂性,尤其是连接面包含断肋骨结构或模型为多开孔结构时,刚度叠加法便不利于对某一结构进行参数化研究。而采用多点约束(MPC)法处理连接问题,不仅能较准确模拟结构实际情况,还能提高有限元分析的效率。

[1]许兵.切断一根肋骨的圆柱壳开孔应力分析[J].舰船科学技术,2004,26(S1):13 -17.XU Bing.Stress analysis of coaming opening which cuts a ring on ring - stiffened cylindrical shell[J].Ship Science and Technology,2004,26(S1):13 -17.

[2]LIAM GANNON.Submarine pressure hull collapse considering corrosion and penetrations[C]//DRDC AtlanticTM2010-246.

[3]舒斌,胡刚义.大开孔圆柱壳极限载荷的有限元分析[J].船海工程,2011,6(2):35 -38.SHU Bin,HU Gang-yi.Finite element analysis of the ultimate load for cylindrical shell with large opening[J].Ship & Ocean Engineering,2011,6(2):35 -38.

[4]SHALAEV D.Assessing critical loads on pressure hull structures of the underwater technology subject to the repair by means of facing metal on defective areas[M].NSN 2011.

[5]ANSYS corporation.ANSYS release 12.0 documentation.

[6]谢元丕.基于ANSYS 的海洋平台固桩架有限元分析研究[D].大连:大连理工大学,2008.

[7]汤华涛,吴新跃.体壳单元连接MPC 法的计算精度分析[J].现代制造工程,2011(7):62 -65.

[8]徐秉汉,朱邦俊,等.现代潜艇结构强度的理论与试验[M].北京:国防工业出版社,2007:172 -180.

[9]高广军,田红旗,姚松.有限元三维实体单元与壳单元的组合建模问题研究[J].中国铁道科学,2002,23(3):20-54.