套管钢在水力喷砂压裂液中的冲刷腐蚀行为研究*

孙丽丽 王尊策 孙振旭 王 勇

(1. 东北石油大学机械科学与工程学院;2. 中国石油集团长城钻探工程有限公司工程技术研究院)

套管钢在水力喷砂压裂液中的冲刷腐蚀行为研究*

孙丽丽**1王尊策1孙振旭2王 勇1

(1. 东北石油大学机械科学与工程学院;2. 中国石油集团长城钻探工程有限公司工程技术研究院)

以油田常用套管钢(P110、N80和J55)为研究对象,以水力喷砂压裂液为介质,借助自制管道冲刷腐蚀模拟测试实验台,研究套管钢在水力喷砂压裂液中的冲刷腐蚀行为,分析冲刷时间、含砂量、流速、冲击角度和KCl含量对其冲刷腐蚀行为的影响规律。结果表明:硬度是决定套管钢喷射冲刷腐蚀速率的主要因素,N80钢硬度高冲刷腐蚀速率最低,P110钢居中,J55次之;随着冲刷时间、含砂量、流速和KCl含量的增加,套管钢冲刷腐蚀速率增加,含砂量和流速极大地增加了冲刷腐蚀过程中的机械冲刷作用,而KCl则增加了其中的腐蚀过程;喷射冲刷腐蚀敏感冲击角度为30°;冲刷腐蚀后表面以带有飞边的压痕形貌为主,冲刷腐蚀机理主要为压痕机制。

套管钢 水力喷砂 压裂 冲刷腐蚀

压裂是利用水力作用使油气层形成裂缝,把高压大排量且具有一定粘度的液体挤入油气层,在所形成的裂缝中充填支撑剂(如石英砂、陶粒等),人为增加油气流动的通道,提高油气层的渗透能力和产量[1]。水力喷砂压裂是目前改善低渗透油藏的主要开发手段,是提高低渗透油田采收率的有效措施之一。目前,水力喷砂压裂技术已广泛应用于大庆油田、长庆油田及吐哈油田等,用于改造低渗透油井,提高产能[2]。

在水力喷砂压裂过程中,由于压裂液中含有高浓度的固体颗粒,压裂速度高,对压裂工具及外围套管等产生了极大的冲刷腐蚀或冲刷磨损破坏。近年来,为提高压裂效率,油田压裂施工设计趋向于高压和大砂量,常用的携砂液排量可达到3.5m3/min左右,平均砂比将近20%(体积比),压裂压力普遍在20~40MPa左右,个别实验区域甚至达到将近100MPa。目前国内压裂工具与国外还存在较大差距,在如此恶劣的工况下冲刷腐蚀现象极为严重,局部冲刷腐蚀恶劣部位往往导致压裂工具失效,极大限制了压裂施工的安全运行[1~3]。因此,深入研究水力喷砂压裂液对压裂工具和套管的冲刷腐蚀破坏机理,不仅可为压裂工具的优化设计提供有效的理论依据,对于延长其使用寿命及提高压裂施工成功率等都具有非常重要的现实意义,同时又具有良好的经济效益和应用前景。

冲刷腐蚀是由电化学腐蚀和机械冲刷过程所引起的一种材料加速破坏形式,广泛存在于石油工业、电力及化工等行业。套管钢在传统含氯介质中的冲刷腐蚀行为已取得一定认识[4,5]。截止目前,关于套管钢在压裂液中冲刷腐蚀行为的研究并没有相关的报道。笔者以水力喷砂压裂过程所涉及的套管钢为对象,研究不同套管钢在水力喷砂压裂液中的冲刷腐蚀行为,分析材料、冲击时间、含砂量、流速、冲击角度和KCl含量对其冲刷腐蚀行为的影响,以期为套管钢在压裂液中的冲刷腐蚀机理提供参考。

1 实验

1.1实验材料

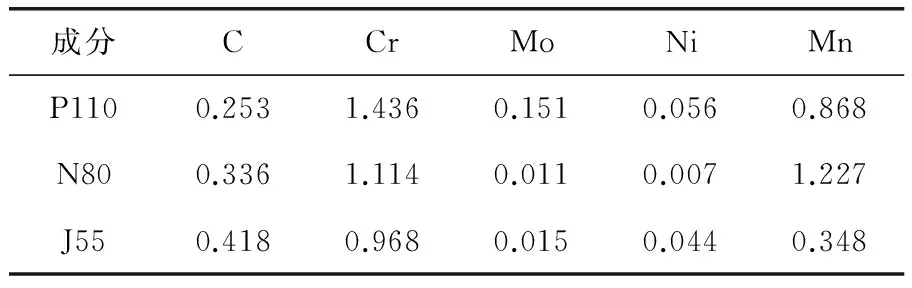

实验材料为油田常用3种级别套管用钢(P110、N80和J55),其成分经过德国Spctrolab-M10直读光谱仪测试,主要成分见表1。

表1 3种级别套管用钢的化学成分 mt%

1.2实验介质

实验介质为油田常用水力喷砂压裂液,配方如下:

改性胍胶 4g/L

交联比(硼砂) 100∶1

KCl 1.2%

支撑剂φ0.45~φ0.90mm陶粒

稳定剂、杀菌剂 适量

1.3实验过程

冲刷腐蚀实验在自制管道冲刷腐蚀模拟测试实验台上进行,装置主要由立式离心泵、交流电机、凸轮泵和智能电磁流量计组成,可实现流量、冲击角度调节和非接触测量。冲刷腐蚀试样以直径为20±0.02mm的表面为工作面(面积3.14cm2)。实验时,将试样非工作面用704硅胶涂封。测量前先将工作面依次经400#、800#、1 500#水砂纸打磨,无水乙醇擦拭干净,去离子水冲洗凉干后备用。冲刷腐蚀条件是:速率22m/s,冲刷3h,冲击角90°。

采用电子天平(精度0.01mg)对实验前后试样进行称重。试样冲刷腐蚀后的表面形貌采用日本Hitachi S-3400II扫描电镜(SEM)进行观察。

2 结果与讨论

2.1不同套管钢材料的影响

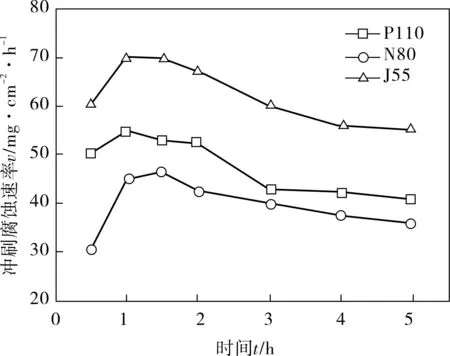

3种套管钢在压裂液(含0.75%砂)中冲刷腐蚀速率如图1所示。由图1可知,在3种套管钢中,J55钢冲刷腐蚀速率最高,P110钢居中,N80钢冲刷腐蚀速率则最小。

对于韧性材料,硬度的高低对于其冲刷腐蚀行为具有决定性作用。硬度可以有效提高韧性材料的耐磨损性[6]。浆料体系中的冲蚀过程,硬度的增加降低了砂粒的冲刷作用,进而减小了材料的冲蚀速率。经测试,3种套管钢维氏硬度分别为:245HV(P110),350HV(N80),220HV(J55)。可见,高的硬度是N80钢呈现出优异冲刷腐蚀阻力的主要原因。

2.2冲蚀时间的影响

图2反映的是不同冲刷时间时,套管钢在压裂液中冲刷腐蚀的累积失重量W。可见,随冲刷时间的延长,3种套管钢冲刷腐蚀累积失重量均增加,只是在超过2h后,增加幅度较为缓慢。为了更好反映增加的程度,将累积失重量换算为冲刷腐蚀速率(图3)。由图3可清晰看出,套管钢在冲刷过程中,冲刷腐蚀速率呈现出先增加后降低,并最后趋于一个稳定值的规律,说明材料在喷射条件下处于稳定磨损阶段。

喷射条件下,高速砂粒撞击材料表面,撞击点局部产生压应力,只有当压应力高于材料临界应力,材料才会发生塑性变形,进而易于被砂粒冲刷磨损。由于在喷射冲刷后期(如超过2h),压应力累积致使材料产生局部加工硬化,材料发生局部形变能力降低,因而冲刷磨损程度降低。最终,压应力和加工硬化之间处于一个平衡值,材料也就以一个稳定的冲刷腐蚀率发生失效。

图2 套管钢在压裂液中冲刷腐蚀累积失重量

图3 套管钢在压裂液中冲刷腐蚀速率

2.3含砂量影响

图4为含砂量对套管钢冲刷腐蚀速率的影响趋势图。可以看出,3种套管钢冲刷腐蚀速率随含砂量增加而增加。在含砂量高于0.4%时,增加幅度较为明显,对于硬度较低的J55钢增加幅度要远高于P110钢和N80钢。含砂量高,砂粒对于材料的机械冲刷作用增加,因而提高了整个冲刷腐蚀速率,硬度低的材料机械冲刷作用体现得更为明显。

图4 含砂量对套管钢冲刷腐蚀速率影响

2.4流速的影响

流速对套管钢冲刷腐蚀速率的影响如图5所示。与图4的含砂量影响趋势类似,3种套管钢的冲刷腐蚀速率均随流速的增加而呈线性增加趋势。一般来说,冲蚀过程中失重速率与流速符合w∝Vn关系[7],n为速率指数,通常在0.8~12.0之间。本实验条件下,高流速增加了套管钢的机械冲刷损伤,流速越高,这种损伤越明显。

图5 流速对套管钢冲刷腐蚀速率影响

2.5冲击角度的影响

图6为冲击角度对套管钢冲刷腐蚀速率的影响图。由图6可知,3种套管钢敏感冲击角度在30°左右,低于30°时,随冲击角度增加,冲刷腐蚀速率急剧增加,但3种材料冲刷腐蚀速率相关不大;高于30°时则呈现出降低的趋势。这与文献报道基本一致[8],如:碳钢在低攻角(15~30°)冲刷下表现出相似的喷射冲蚀性能,此时延展性越强的材料耐磨损性越高;而其在高攻角(从30~90°)时,由于破坏机制由压痕机制变为犁削机制,对提高材料耐磨损性起重要作用的便是硬度。

图6 冲击角度对套管钢冲刷腐蚀速率影响

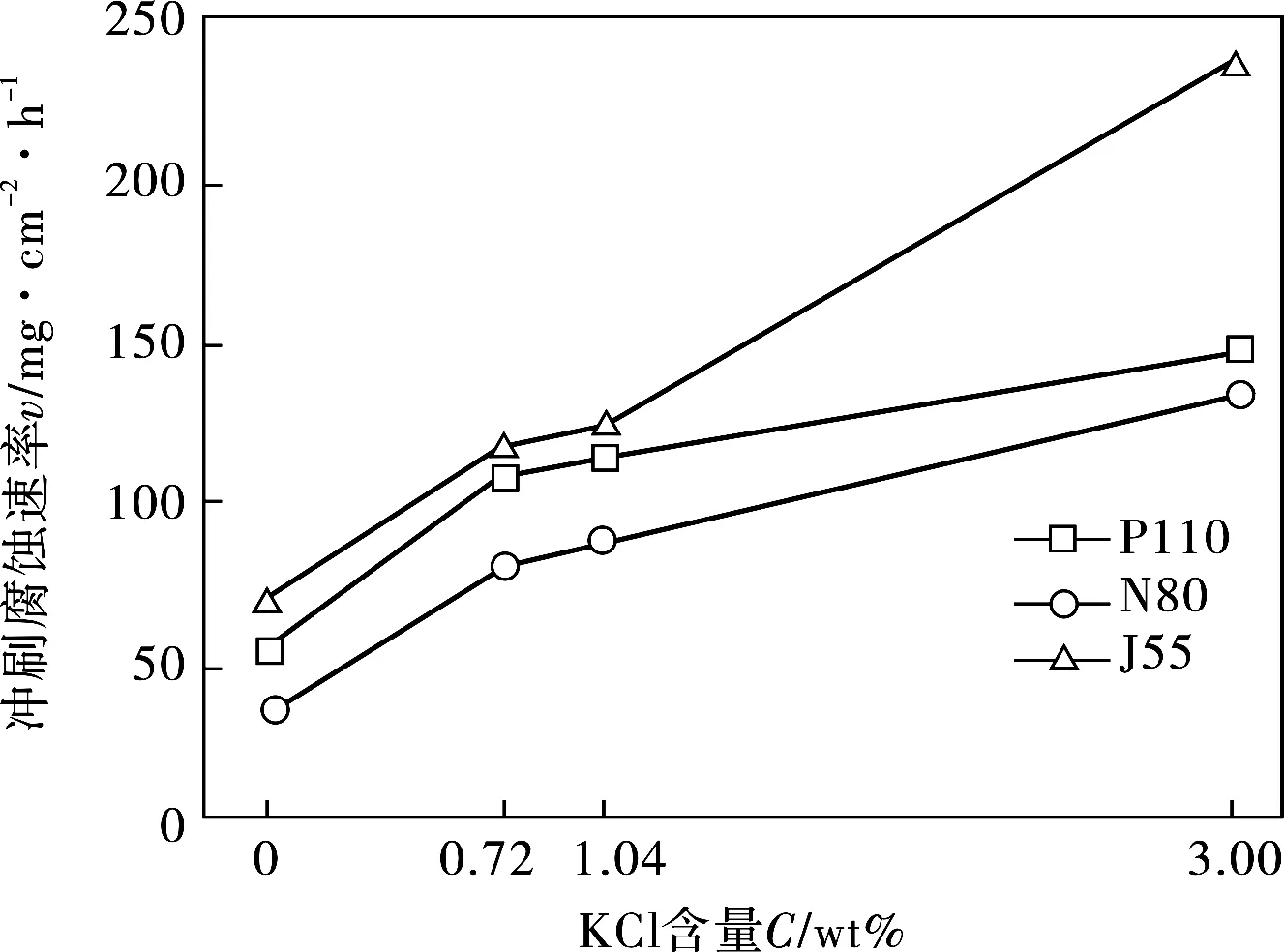

2.6压裂液中KCl含量的影响

压裂液中KCl含量对套管钢冲刷腐蚀速率的影响如图7所示。随KCl含量增加,冲刷腐蚀速率增加,这主要是由于KCl的存在加速了材料的腐蚀过程,进而增加了整个冲刷腐蚀速率。值得注意的是,KCl含量较高时,J55钢的冲刷腐蚀速率增加幅度较大,这可能与J55钢相对较低的耐蚀性有关。

图7 KCl含量对套管钢冲刷腐蚀速率影响

3 冲刷腐蚀形貌

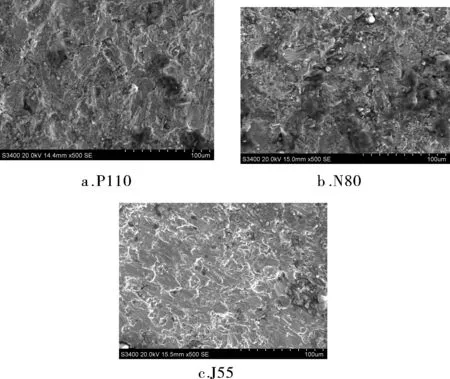

3种套管钢在压裂液中冲刷腐蚀3h后的表面形貌如图8所示。

图8 套管钢冲刷腐蚀形貌

由图8可知,3种套管钢冲刷腐蚀后的表面以带有飞边的压痕形貌为主。可见,套管钢在压裂液中的冲刷腐蚀机制主要为压痕机制。当高速砂粒撞击材料表面后,砂粒对撞击点材料产生压应力,以撞击点为圆心特定范围内材料由于应力作用产生塑性变形,周围产生隆起, 随后的固体砂粒不断撞击锻造这些隆起部位,直至断裂造成材料的冲刷损失。3种套管钢中由于J55硬度最低,压痕较P110钢和N80钢更为明显,因而冲刷腐蚀速率较高,冲刷较为严重。

4 结论

4.1硬度是决定套管钢喷射冲刷腐蚀速率的主要因素。3种套管钢中,J55钢硬度低冲刷腐蚀速率最高,P110钢居中,N80钢硬度高冲刷腐蚀速率则最小。

4.2套管钢喷射冲刷腐蚀速率随冲刷时间、含砂量、流速和KCl含量的增加而增加,敏感冲击角度为30°。含砂量和流速极大地增加了冲刷腐蚀过程中的机械冲刷作用,而KCl则增加了其中的腐蚀过程,均加剧了整个冲刷腐蚀过程。

4.3套管钢喷射冲刷腐蚀后表面以带有飞边的压痕形貌为主,冲刷腐蚀机理主要为压痕机制。

[1] 张旭昀.压裂工况下工具材料及表面涂层冲刷磨损机理研究[D].大庆:东北石油大学,2013.

[2] 张书进.压裂管柱内固液两相流动特性及磨损机理研究[D].大庆:东北石油大学,2010.

[3] 王森.水平井喷砂器内流特性及磨损规律研究[D].大庆:东北石油大学,2012.

[4] 张旭昀,朱闯,孙丽丽,等. P110钢在含Cl-介质中的冲刷与腐蚀行为研究[J].兵器材料科学与工程,2012,35(1):1~5.

[5] 张旭昀,朱闯,孙丽丽,等.砂粒和氯离子对P110钢冲刷与腐蚀性能的影响[J].化工机械,2012,39(4):447~451.

[6] Zu J B,Hutchings I M,Burstein G T.Design of a Slurry Erosion Test Rig[J].Wear,1990,140(2):331~344.

[7] Bjordal M,Bardal E,Rogne T,et al.Erosion and Corrosion Properties of WC Coatings and Duplex Stainless Steel in Sand-containing Synthetic Sea Water[J].Wear,1995,186/187(8):508~514.

[8] 胡红祥.核电站典型过流部件液滴冲蚀和流致振动的实验研究与数值模拟[D].北京:中国科学院研究生院,2012.

Erosion-CorrosionBehaviorofCasingSteelinHydraulicFracturingFluid

SUN Li-li1, WANG Zun-ce1, SUN Zhen-xu2, WANG Yong1

(1.CollegeofMechanicalScienceandEngineering,NortheastPetroleumUniversity,Daqing163318,China;

2.EngineeringandTechnologyResearchInstitute,CNPCGreatwallDrillingCompany,Panjin124010,China)

Having commonly-used casing steel (P110, N80 and J55) in oilfields taken as the object of study, and the hydraulic fracturing fluid employed as the medium as well as the erosion-corrosion simulation platform adopted for the test, the effects of erosion time, sand content, velocity, impact angle and the KCl concentration on erosion-corrosion behaviors of the casing steel were analyzed to show that, the steel hardness affects erosion-corrosion of the casing steel; the N80 steel boasting of the highest hardness has the lowest erosion-corrosion rate, then comes the P110 steel and J55 steel in turn; the erosion-corrosion rate can increase with the erosion time, sand content, velocity and the KCl concentration; both sand content and velocity enlarges the mechanical erosion in erosion-corrosion process and the KCl there intensifies this process; the sensitive impact angle of casing steel stays at 30°. The morphology of the casing after erosion-corrosion mainly resembles the indentation accompanied with corners, and the indentation characterizes the mechanism of erosion corrosion process.

casing steel, hydraulic sandblasting, fracture, erosion-corrosion

*国家科技支撑计划资助项目(2012BAH28F03),国家火炬计划(2013GH530190),黑龙江省自然科学基金项目(QC2013C056),黑龙江省教育厅科学技术研究项目(12541079)。

**孙丽丽,女,1982年3月生,博士研究生。黑龙江省大庆市,163318。

TQ050.9+1

A

0254-6094(2015)02-0176-05

2014-09-10)