多轴车辆全轮转向液压控制系统设计与分析

石 坤,袁 磊,王 睿

(装甲兵工程学院 机械工程系,北京 100072)

多轴车辆全轮转向液压控制系统设计与分析

石坤,袁磊,王睿

(装甲兵工程学院 机械工程系,北京100072)

摘要:为进行多轴车辆电液全轮转向系统的研究,设计并建立了转向液压控制系统的数学模型;为提高全轮转向系统的响应性能,基于该模型,在Matlab和AMESim软件中对系统动力执行元件的阶跃响应特性进行了对比分析;结果表明:元件响应时间快、位移大小满足转向传动机构运动情况;且两次仿真结果较为吻合,验证了所建立数学模型的正确性。

关键词:全轮转向;液压控制;响应特性

多轴车辆在转向时,存在低速转向半径过大和高速转向稳定性欠佳等问题。轮式车辆转向半径过大,使其在狭窄的道路中通过性降低,转向灵活性受到限制;且高速时车辆稳定性不好,易导致车辆部分轮胎侧滑严重[1]。因此,设计开发出新的转向系统来取代当前的双前桥转向系统,具有重要意义。

全轮转向技术能提高车辆在低速行驶时的转向灵活性,以及高速行驶时的转向稳定性。“全轮转向”的基本原理是:利用车辆行驶中的车辆速度、车体姿态、各转向轮胎的转角等信息输入到ECU控制单元,控制单元发出指令并驱动相关转向执行元件提供相匹配的动力来控制车轮转角输入,实现全轮转向。全轮转向系统控制种类主要有“机械控制式、电子控制液压工作式以及电子控制电动工作式”等。“电子控制液压工作式”控制方式普遍采用电液比例控制。该控制方式的优势是系统响应快、自动化控制水平高等,在车身质量大、响应要求快和控制精度高的重型多轴车上应用前景广阔。

本文基于三轴车辆电液控制全轮转向系统方案,建立转向液压控制系统的数学模型,通过模型仿真,对全轮转向液压执行系统的响应速度和稳定性进行分析研究,为全轮转向系统开发提供理论依据。

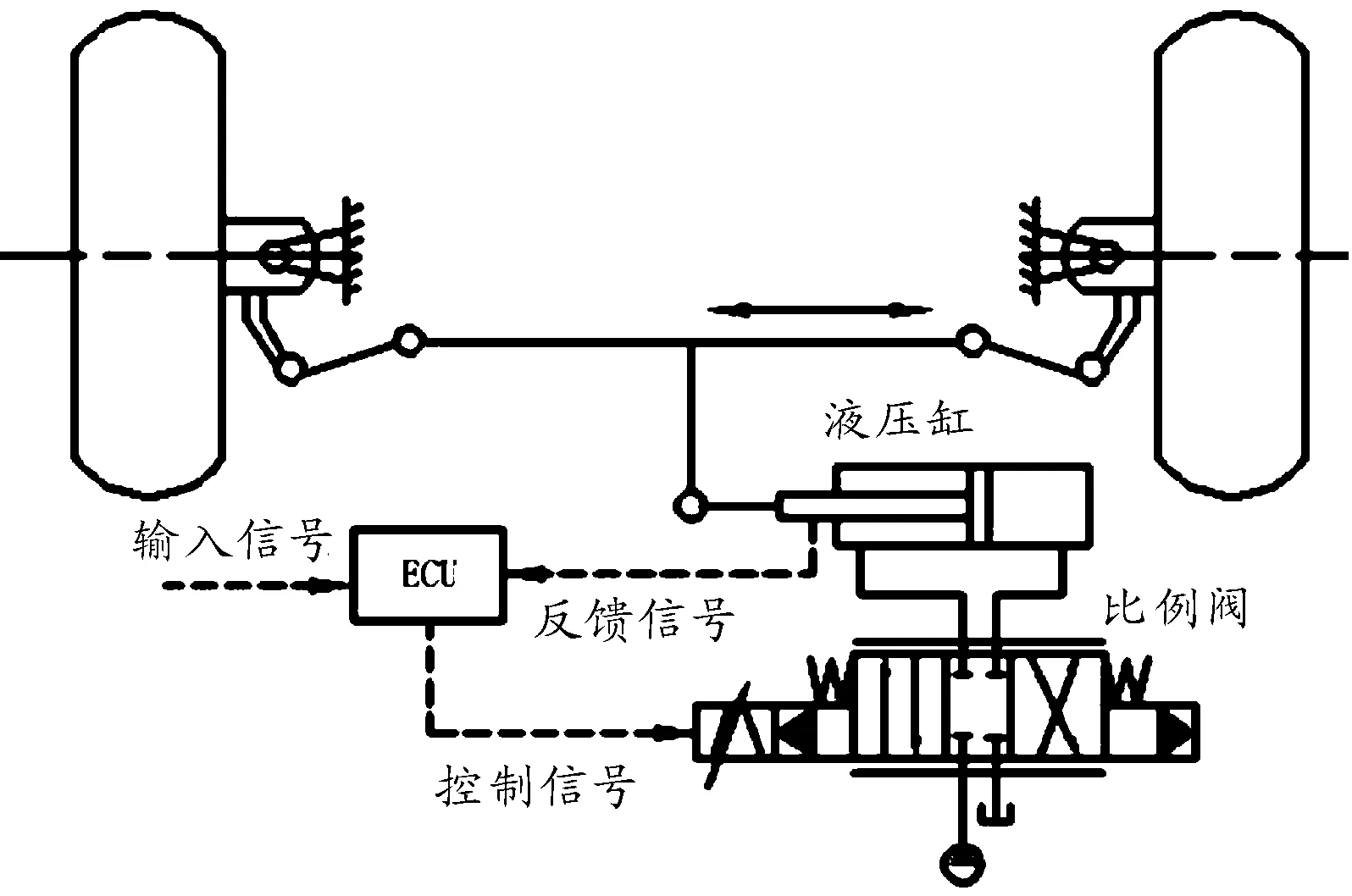

1转向液压控制系统设计

电液比例控制转向系统主要由控制装置(比例放大器、比例阀)、执行装置(液压缸)、能源装置(液压泵)和反馈装置(位移传感器)等组成。比例阀接受由ECU控制单元发出的电信号指令,连续地控制比例阀输出的压力、流量等参数,驱动液压缸活塞杆克服车轮转向阻力,使车轮转动由ECU控制器计算出的转角,实现全轮转向。为了简化分析,本文以车辆单轴为例进行分析,单轴液压控制系统主要包括泵、比例阀、液压缸、溢流阀、控制信号输入和比例放大器等元件,以及由车轮转向引起的转向负载等。系统单轴的工作原理如图1所示。

图1 转向液压控制系统工作示意图

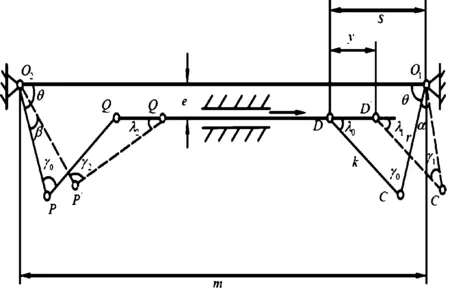

1.1 转向传动机构设计

转向传动机构示意图如图2所示[2]。设液压缸轴线到车轮轴线的安装距离为e,梯形臂长(O1C、O2P)为r,拉杆长(PQ、CD)为k,转向梯形底角为θ,左右车轮转向主销与梯形布置平面交点间的距离为m。当液压缸活塞杆向右移动时,外侧出轮转角为α,内侧车轮转角为β,设活塞位移为y。

图2 转向传动机构示意图

当车轮转向时,以向左转向为例,此时右侧车轮为外转向轮。机构运动如图2所示,假设液压缸位活塞杆移为y,方向向右,通过右侧拉杆推动右梯形臂转动了一个角度α。则可得出活塞杆的位移y与右转向轮转角α的关系为

(1)

同理,活塞杆的位移y与左转向轮转角β的关系为

(2)

已知某型三轴车辆的前后轮轴距为L=3 800mm,轮距为m=2 469mm,最大外轮转角为30°。建立该机构的非线性约束模型,在Matlab软件中采用非线性优化命令进行优化设计,结果取近似值为

θ=90°,r=480 mm,e=230 mm,s=350 mm

计算得出拉杆长度为

(3)

1.2 执行元件参数计算

液压缸是液压系统的执行元件,油缸型号及尺寸需要通过系统负载来确定。根据足够精确的半经验公式来计算某型三轴车辆在沥青路面或者混凝土路面上的原地转向阻力经验公式[8]

(4)

其中: f 为轮胎与地面之间的滑摩系数,G1为车轴负荷,p为轮胎气压,查阅得:p=0.49MPa,G1=51 646N, f =0.7,计算得MR=3 912.3N·m,即为车辆原地转向阻力矩。

转向阻力矩确定之后便能求出转向液压缸的负载力。设转向液压缸的最大推力为F;液压缸轴线与转向轮轴线之间的距离为e,机械效率为η,取值为0.95。则由公式

(5)

可得到液压缸最大推力为F=8 892.5 N。

本文采用单活塞杆液压缸,缸筒内径计算公式如下[2]

(6)

其中:D表示液压缸缸筒内径;ψ表示液压缸负载率,通常取0.5~0.7;P表示液压缸的供油压力,在此处选择供油压力为16MPa;η表示液压缸的总效率,取0.7~0.9。计算得出D≈53.68mm,根据油缸规格选定D=63mm,活塞杆直径为32mm。按照转向梯形的运动要求,选择油缸行程为300mm。

2转向液压控制系统模型

2.1 比例阀数学模型建立

电液比例阀主要由比例电磁铁、先导阀和主阀组成。电液比例阀工作时,比例电磁铁将比例放大器输入的电流信号成比例地转化为力,即

(7)

其中:Kb为比例电磁铁力增益。

比例电磁铁输出的力控制先导阀产生先导位移,先导阀的力平衡方程为

(8)

其中:md为为先导阀移动部件质量;xd为先导阀位移;Δxd为先导阀总位移;Bd为先导阀黏性阻尼系数;Kd为先导阀等效弹簧刚度。则先导阀输出的力为

(9)

由牛顿第二定律可以得到主阀的力平衡方程为

(10)

其中,mk为主阀移动部件的质量,xp为阀芯的位移,By为主阀动阻尼系数,Ke为主阀等效弹簧刚度。

2.2 液压缸数学模型的建立

单活塞杆液压缸的工作原理如图3所示,由比例阀输出到液压缸无杆腔的压力油,推动活塞向右运动来克服车辆转向时所受到的负载。

图3 液压缸的工作原理

根据牛顿第二定律得出液压缸的力平衡方程为

(11)

其中:A1、A2分别为液压缸无杆活塞面积和有杆活塞面积;P1、P2分别为无杆腔压力和有杆腔压力;Bp为活塞及负载总阻尼系数;y为活塞杆的位移;F为液压缸外负载力,mp为忽略油液的活塞杆质量。

将式(11)写成增量形式并进行拉普拉斯变换得

AeΔPL=(mps2+Bps)Δy+FL

(12)

又知比例阀的流量线性化方程为

QL=KQxp-KCPL

(13)

在考虑内外泄漏的情况下,液压缸的流量连续方程:

无杆腔

(14)

有杆腔

(15)

其中:V1为进油腔容积,V1=V10+A1y;V2为回油腔容积,V2=V20-A2y; V10为进油腔初始容积;V20为回油腔初始容积;βe为有效体积弹性模量;Cip、Cep分别为液压缸的内、外泄漏系数。

(16)

将式(9)改写成增量形式,并进行;拉普拉斯变换得

(17)

由式(5)、(6)、(10)联立得液压缸的传递函数为

(18)

M为系统负载质量,变成标准传递函数形式为

(19)

在系统工作时,对比例阀进行整体分析时,其实际输出的是流量,而阀芯位移则是阀内部参数。通常把比例阀的空载流量作为其输出流量[8],即:

当PL=0时

(20)

代入式(12)得液压缸工作时的传递函数为

(21)

系统为闭环控制,位移传感器为系统的反馈检测装置。在本液压系统中,液压缸的固有频率为最低,且相对于比例阀的频率要小很多,它对整个系统的动态响应特性起着关键性的作用。由此可将比例放大器和比例阀的传递函数视为比例环节为[8]

G=kvka

(22)

其中,ka=0.01为比例放大器的增益,kv=0.7为比例阀的增益。

在本系统范围内,也可将位移传感器视为比例环节,即:

(23)

得到最终的系统传递函数为

(24)

3系统仿真分析

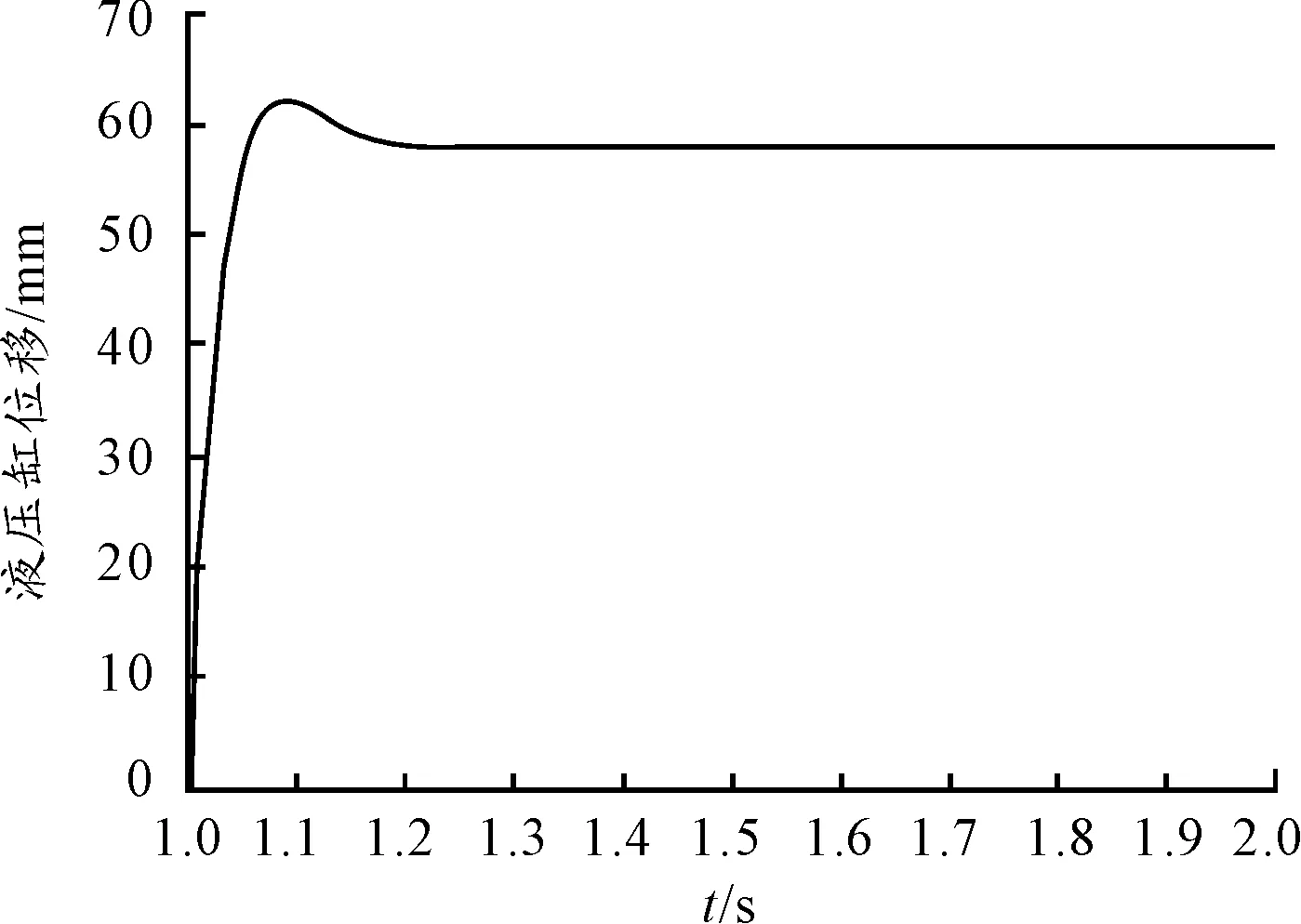

通过以上所建立的传递函数模型,利用Matlab/Simulink对该模型进行仿真,根据数学模型代入液压缸及其他相关参数搭建Simulink连线图并进行仿真,得到仿真结果如图所示,当输入控制信号为1V的阶跃信号时,液压缸的位移响应如图4所示。

图4 液压缸位移阶跃响应图

从仿真结果得出:当该转向液压系统接收到1V的阶跃信号时,液压缸达到稳态的响应时间约为0.21s,稳态值约为58mm。因此,无论是响应时间还是稳态值的大小,都能够符合系统转向传动机构运动要求,根据转向传动机构计算得出此时的车轮转角为9°。

闭环系统的bode图如图5所示。从图5中可以看出,该转向液压位移控制系统响应速度快、失真度低,具有较好稳定性。

图5 闭环控制系统bode图

4模型二次仿真与验证

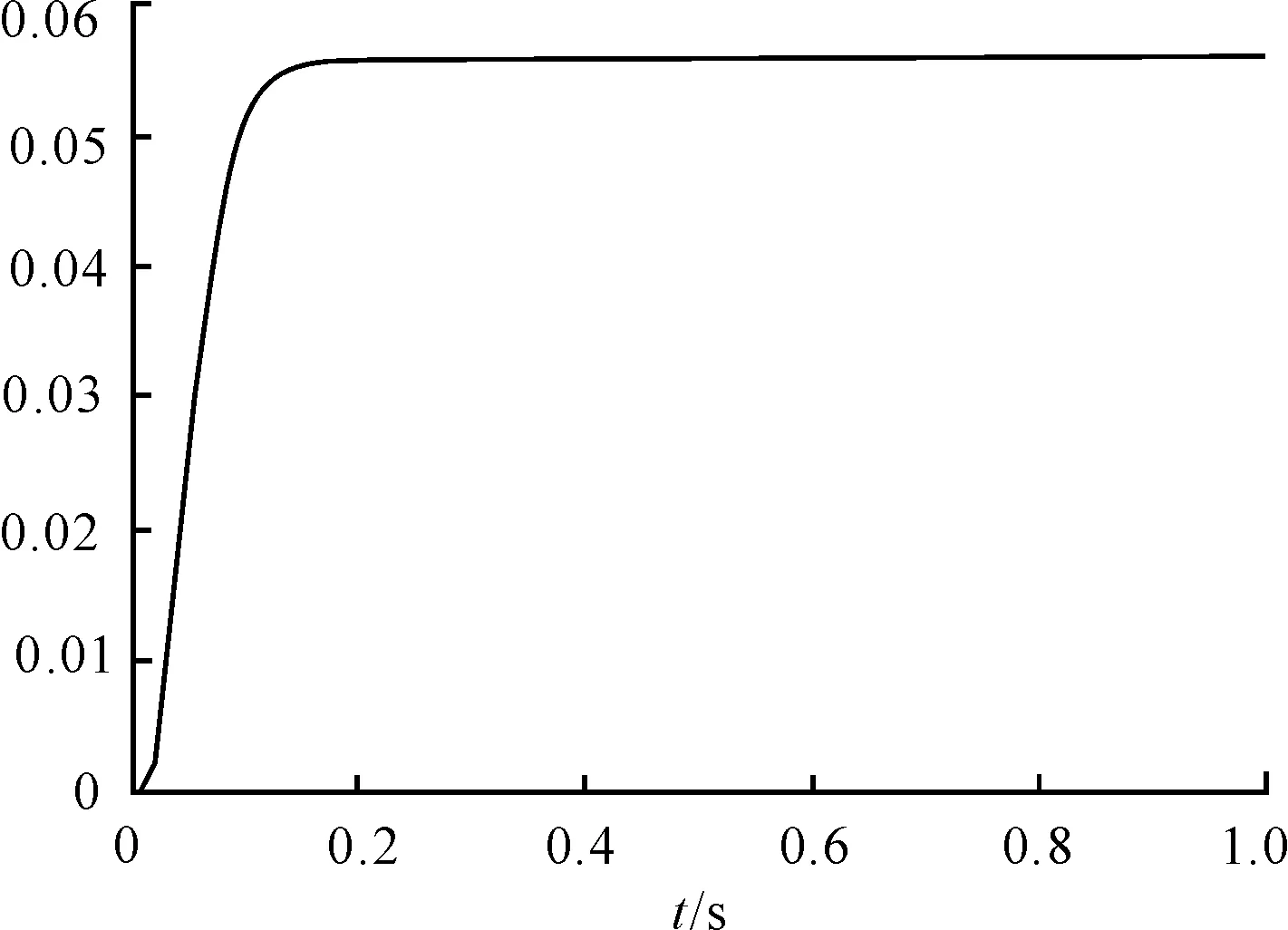

为了验证所建立的转向液压控制系统的可靠性,在AMEsim中搭建该系统。根据已有参数,系统关键元件选型如下:液压泵为理想液压泵PU001,比例阀选用较为常用的HSV34_01型三位四通电磁比例换向阀,液压缸选择HJ020型单作用液压缸,DT000型位移传感器,GA00型增益[8]。

首先搭建系统草图,然后进行元件的子模型选择与修改,再对各子模型的参数,最后运行仿真,得到的结果如图6所示。

由图6可知,当对该系统输入1V的阶跃信号时,液压缸的位移大小为57.25mm,响应时间约为0.22s,所得结果与Matlab/Simulink中的仿真结果基本吻合,这充分验证了所建立数学模型的可靠性。

图6 AMEsim仿真结果图

5结论

设计了多轴车辆全轮转向液压执行系统方案,并建立了液压控制系统数学模型。仿真分析了该液压控制系统的响应速度和稳态输出,结果表明:

(1)该液压转向控制系统的响应速度快,且执行元件的位移输出大小能够满足转向传动机构的运动要求,从而实现了对车轮转角的精确控制。

(2)通过AMEsim软件搭建该模型得到的仿真结果与Matlab中得到的仿真结果基本吻合,验证了模型的可靠性。

参考文献:

[1]洪升耀,徐国英,刘西侠,等.三轴车辆全轮转向系统设计及转向性能分析[J].机械研究与应用,2013,26(3):20-22.

[2]农琪,谢业东.基于MATLAB的叉车曲柄滑块式转向机构的优化设计[J].制造业自动化,2010,12:33-35.

[3]刘少君.多轴车辆第三轴电控液压转向系统研究[D].合肥:合肥工业大学,2013.

[4]李耀旭.三轴电液转向控制系统研究与开发[D].厦门:集美大学,2013.

[5]王树风,李华师.三轴车辆全轮转向最优控制[J].汽车工程,2013,35(8):667-672.

[6]袁磊,刘西侠,金毅,等.一种具有不同转向模式的多轴车辆设计[J].机械设计与制造,2012,10:33-35.

[7]洪升耀.多轴轮式装甲车辆全轮转向动力学研究[D].北京:装甲兵工程院,2013:12-14.

[8]田阳阳.多轴车辆电液比例转向控制系统研究[D].长春:吉林大学,2008;19-50.

[9]喻凡,林逸.汽车系统动力学[M].北京:机械工业出版社,2005:34-37.

[10]LiYao-xu,WangYun-chao,FengPei-feng.LateralDynamicsofThree-axlesteeringVehicleBasedZeroVehicleSideslipAngleControl[C]//In:NewMaterialsandProcesses,2012,3(2):1682-1687.

(责任编辑周江川)

收稿日期:2015-01-14

基金项目:国家自然科学基金(51305457)

作者简介:石坤(1990—),男,硕士,主要从事军用车辆总体技术研究。

doi:10.11809/scbgxb2015.07.011

中图分类号:U270.2;U461.6

文献标识码:A

文章编号:1006-0707(2015)07-0038-04

本文引用格式:石坤,袁磊,王睿.多轴车辆全轮转向液压控制系统设计与分析[J].四川兵工学报,2015(7):38-41.

Citationformat:SHIKun,YUANLei,WANGRui.DesignandAnalysisonAll-WheelSteeringHydraulicControlSystemofMulti-AxisWheeledArmoredVehicle[J].JournalofSichuanOrdnance,2015(7):38-41.

DesignandAnalysisonAll-WheelSteeringHydraulic

ControlSystemofMulti-AxisWheeledArmoredVehicle

SHIKun,YUANLei,WANGRui

(DepartmentofMechanicalEngineering,AcademyofArmoredForcesEngineering,Beijing100072,China)

Abstract:Mathematical models of steering hydraulic control system was designed and set for the research on the electro-hydraulic all-wheel steering system of multi-axle vehicles. Based on it, we made a contrastive analysis on the step response characteristics of system power actuators by Matlab and AMESim to improve the response performance of the system. And it shows that the time of response and shifting of these actuators are conformed to the steering linkage mechanism and simulation results of two times are met well to verify the accuracy of the mathematical model.

Key words:all-wheel steering; hydraulic control; response performance

【装备理论与装备技术】