5A06-O铝镁合金板材温热成形本构方程研究

杨希英,郎利辉,刘康宁,郭禅

(北京航空航天大学机械工程及自动化学院,北京 100191)

轻量化是汽车及航空航天制造业的发展趋势,采用轻质合金材料是轻量化的重要措施之一[1—2]。铝合金密度低,比强度较高,较高的断裂韧性和疲劳强度,具有优良的导电性、导热性和抗蚀性。作为轻量化材料,铝合金在制造业领域有取代钢材的发展趋势[3—8]。

5A06属国产铝镁合金,是一种具有代表性的轻质材料,在航空航天等制造领域得到广泛应用,但在常温下,受成形性的限制,主要用于低拉深比的零件及焊接结构,已严重限制了其应用的宽度及广度[9—11]。在温热条件下,其成形性能将得到极大地改善[12—15]。为此文中利用单向拉伸试验获得温热环境下的流变曲线,研究了5A06-O铝镁合金板材的温热成形性能和变形机理,以及流变应力随温度、变形程度和应变速率的变化规律;并针对温热条件下复杂的变形行为,提出了在温热条件下描述材料复杂流变曲线的统一本构方程的建模方法-增函数相减法。

1 实验材料及方法

试验用材为厚度1.4 mm的5A06-O铝镁合金板材,其化学成分如表1所示。试验试样制备与试验方法均按GB/T 4338—2006(金属材料高温拉伸试验方法)进行,将试验用材按与轧制方向分别为0°,45°和90°方向加工成如图1所示的形状和尺寸。

表15A06铝镁合金板材化学成分(质量分数,%)Table 1 Chemical compositions of 5A06 alloy

图1 试样的几何形状及尺寸Fig.1 The geometric shape and size of the specimen

试验设备是长春试验机研究所制造的CCS-88000电子万能试验机。环境箱采用封闭式整体对流加热。热电偶直接接触试件测量,控温精度可达±1.5℃。

试验方法:试验温度设置分别为20,150,200,250,300℃,每种温度下的拉伸速度分别取0.000 55,0.005 5,0.055 mm/s,同一条件下进行3次试验,到达设定温度后,均保温10 min,以保证整个试件上的温度一致。

2 实验结果及分析

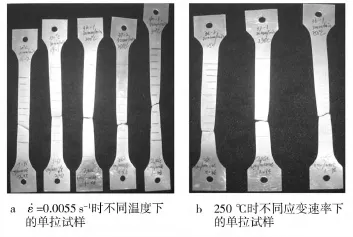

图2为5A06-O铝镁合金在不同变形温度和应变速率条件下变形后的单向拉伸试样。在一系列不同变形条件下的单向拉伸试验中,图中仅展示出了2种典型成形条件下的单拉试样,图2a为在=0.005 5 s-1时不同温度下单向拉伸变形后的试样,图2b为250℃时不同应变速率下单向拉伸变形后的试样。

图2 不同温度和应变速率下拉伸变形后的试样Fig.2 Tensile specimens after deformation at different temperatures and strain rates

图3所示为不同应变速率时各温度下的真实应力应变曲线。由图中可以看出,随着温度的升高,流变应力明显下降,同时,应变会显著增加。当温度达到300℃时,将会产生明显的软化现象,产生上述现象可从位错运动理论来解释,热激活使位错的运动速度加快,或能穿过障碍,位错的快速运动也提高了位错和相反符号的位错在同一滑移面相遇时消失的速度。总体来说,不可运动位错的饱和程度随着温度的升高而降低,因此硬化也随着温度的升高而降低。应变速率的升高是和温度的降低相对应的。

在常温时(20℃),应变速率对流变应力的影响不明显;但当温度高于150℃时,流变应力均随着应变速率的增加而升高,同时应变随之减小,且随着温度的升高,应变速率的影响愈加明显。此外,还可以看出,常温下的拉伸均产生了明显的屈服台阶,即吕德带,而当温度升高到150℃以上时,吕德带立刻消失。因此5A06-O铝镁合金温成形不但可以降低设备吨位,增加成形极限,而且能够改善常温下成形产生吕德带而带来的制品表面不美观的现象。

图3 不同应变率下的真实应力-真实应变曲线Fig.3 True stress-true strain curve under different strain rates

3 本构方程的建立

由前面分析可知,在温热条件下,轻质材料的变形行为十分复杂,加工硬化和加工软化同时存在,实现其准确描述的方程也往往十分复杂[1],不利于推广和应用。从分析流变曲线的形式出发,提出了简单准确的本构方程建模方法。

为了便于分析,结合温热条件下材料流变曲线的特点,把温热条件下材料的流变曲线分为3种形式,如图4所示。①硬化占主导作用的应力单一增加型;②初期硬化占主导,后期硬化与软化相消的应力先增后稳型;③初期硬化占主导,后期软化占主导的应力先增后减型。

图4 3种形式的流变曲线Fig.4 Three kinds of flow curves

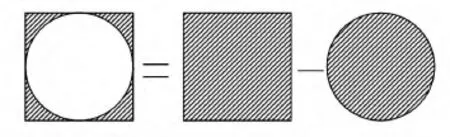

如何实现上述流变曲线简单准确的描述是目前的关键问题,由初等数学知识可知,在求不规则图形的面积时,有一种常用的方法就是将所求的不规则图形的面积看成若干基本规则图形的面积之差,如图5所示,若求左边阴影部分不规则图形的面积,只需先求出正方形面积再减去里面圆的面积即可。基于这种思想,图4所示的复杂流变曲线的描述应该也能用简单的函数模型相减得到。

图5 不规则图形面积的求解方法Fig.5 The method of calculating the area of irregular graph

图6所示为3种不同流变形式利用简单函数相减方法的描述,从图中可以看出,3种不同的流变形式均可用简单的增函数相减得到,其中Δσ表示增函数σ1与温热成形应力σ的差值,称之为差值函数Δσ。

图6 不同流变形式增函数相减法描述Fig.6 Different forms of flow curves described by the method of increasing functions subtracted by each other

基于上述分析,复杂流变曲线的本构方程可以由式(1)表示:

相对于常温来说,高温下流变应力的降低主要是由温度的升高引起的加工软化所造成。鉴于此,式(1)中σ1可看成是由高温下应变对应的常温硬化应力值,差值函数Δσ可由σ1减去温热条件下的应力求得。

由图3可知,常温下的流变曲线可利用简单增函数Hollomon本构方程进行拟合,如式(3)所示:

式中,K1为强度系数,n1为应变强化指数。忽略常温下应变率对变形的影响,通过计算可得到K1=710.02 MPa,n1=0.343 77。于是式(3)可表示成:

将温热成形的应变值代入式(4),得到由高温下应变对应的常温硬化应力值,用此应力值减去温热成形时的应力值,即可得到应力差值函数Δσ,不同温度、不同应变率下的Δσ曲线描述如图7所示。

图7 应力差值函数Δσ的曲线描述Fig.7 Curve description of difference functions Δσ

从图中可以看出应力差值函数Δσ也可用增函数Hollomon方程形式描述,则不同温度及不同应变率下的应力差值函数Δσ可由方程式(5)表示:

式中,K2=-813 975/T+997.8,n2=A·T+B,其中,A=-0.004 5×0.09508,B=0.124 5×ln+2.067 6。

综上所述,在温热条件下,5A06-O铝镁合金的本构方程可表示为(6)的形式:

图8所示为基于增函数相减法建立的本构方程的计算曲线与试验所得曲线的对比。从图8可以看出,此本构方程在不同的温度下,不管是对峰值前的硬化阶段,还是在峰值后的软化阶段都有较好的描述。

图8 计算曲线与试验曲线对比Fig.8 Comparison between calculated curves and test curves

4 结论

1)5A06-O铝镁合金的流变应力随着温度的升高明显降低,而应变随着温度的升高显著增加;除常温下流变应力对应变速率不敏感外,其他温度下,流变应力均随着应变速率的增加而升高。

2)在温热条件下,5A06-O铝镁合金的流变曲线同时存在着加工硬化和加工软化,在峰值应力前随着温度的升高,变形程度的增加,虽然流动应力继续上升,但异号位错相互抵消或滑出表面而消失速度加快,使得加工硬化的速率减缓;在峰值应力后,随着温度的升高,速度的降低,变形程度的增大,动态再结晶过程速度加快,软化现象愈加明显。

3)提出了在温热条件下描述材料复杂流变曲线的本构方程的建模方法-增函数相减法,可表示为:

基于上述建模方法,建立了5A06-O铝镁合金温热条件下的本构方程,此方程不管是对峰值前的硬化阶段,还是在峰值后的软化阶段都有较好的描述。

[1]TAYLOR B,LANNING H W.Warm Forming of Aluminum-production Systems//In:Proceedings of the 25thNational SAMPE Symposium and Exhibition[R].San Diego,CA:SAMPE,1980.

[2]王高潮,李娟,徐雪峰,等.TC4钛合金的超塑变形机制研究[J].精密成形工程,2011,3(6):22—25.

WANG Gao-chao,LI Juan,XU Xue-feng,et al.Study on the Superplastic Deformation Mechanism of Ti-Alloy TC6[J].Journal of Netshape Forming Engineering,2011,3(6):22—25.

[3]JIN Cheng,HE Shi-yu,ZHOU Guang-tao,et al.Experimental and Numerical Investigations of Void Damage in Aluminum Alloy Welds Under Thermal Cycling Condition[J].Materials Science and Engineering A,2009,499(1/2):171—176.

[4]杨中玉,张津,郭学博,等.铝合金的织构及测试分析研究进展[J].精密成形工程,2013,5(6):1—7.

YANG Zhong-yu,ZHANG Jin,GUO Xue-bo,et al.Research Progress on Aluminum Alloy Texture and Test A-nalysis[J].Journal of Netshape Forming Engineering,2013,5(6):1—7.

[5]LIU Xiao-jing,XU Yong-chan,YUAN Shi-jian.Effects of Loading Paths on Hydrodynamic Deep Drawing with Independent Radial Hydraulic Pressure of Aluminum Alloy Based on Numerical Simulation[J].Journal of Materials Science & Technology,2008,24(3):395—399.

[6]郎利辉,王永铭,谢亚苏,等.某铝合金异形盒形件充液成形坯料形状优化[J].精密成形工程,2013,5(3):19—23.

LANG Li-hui,WANG Yong-ming,XIE Ya-su,et al.The Blank Optimization of Aluminum Alloy Irregular Box Sheet Hydroforming Process[J].Journal of Netshape Forming Engineering,2013,5(3):19—23.

[7]郎利辉,谢亚苏,王永铭.飞机大型复杂双曲度蒙皮充液成形数值模拟及实验研究[J].精密成形工程,2011,3(6):112—116.

LANG Li-hui,XIE Ya-su,WANG Yong-ming.Aircraft Large Complex Double Curvature Skin Hydroforming Numerical Simulation and Experiment Research[J].Journal of Netshape Forming Engineering,2011,3(6):112—116.

[8]CHEN Yan-bin,MIAO Yu-gang,I Li-qun,et al.Joint Performance of Laser-TIG Double-side Welded 5A06 Aluminum Alloy[J].Transactions of Nonferrous Metals Society of China,2009,9(1):26—31.

[9]汪兴均,黄文荣,魏齐龙,等.电子束焊接5A06铝合金接头Mg元素蒸发烧损行为分析[J].焊接学报,2007,27(11):61—63.

WANG Xing-jun,HUANG Wen-rong,WEI Qi-long,et al.Evaporation Loss of Mg Element in 5A06 Aluminium Alloy Electron Beam Welding[J].Transactions of the China Welding Institution,2007,27(11):61—63.

[10]YAO Wei,WU Ai-ping,ZOU Gui-sheng,et al.5A06/TA2 Diffusion Bonding with Nb Diffusion-retarding Layers[J].Materials Letters,2008,62(17/18):2836—2839.

[11]丁少行,郎利辉,黄磊.2024铝合金难成形高锥盒形件充液成形数值模拟[J].精密成形工程,2014,6(3):31—40.

DING Shao-hang,LANG Li-hui,HUANG Lei.Simulation Research on Hydroforming of Hard Forming Deep Taper-Shaped Part of 2024 Aluminum Alloy[J].Journal of Netshape Forming Engineering,2014,6(3):31—40.

[12]齐军,何祝斌,苑世剑.铝合金管材热态内高压成形研究[J].航空材料学报,2006,26(3):99—102.

QI Jun,HE Zhu-bin,YUAN Shi-jian.Research on Warm Hydroforming of Aluminum Alloy[J].Journal of Aeronautical Materials,2006,26(3):99—102.

[13]刘大博,杨守杰,王克鲁,等.2D70铝合金热变形行为及加工图[J].中国有色金属学报,2013,23(8):2077—2082.

LIU Da-bo,YANG Shou-jie,WANG Ke-lu,et al.Hot Deformation Behavior and Processing Map of Aluminum Alloy 2D70[J].The Chinese Journal of Nonferrous Metals,2013,23(8):2077—2082.

[14]郎利辉,许爱军,李涛,等.基于单向拉伸的防锈铝合金温热力学性能研究[J].航空材料学报,2011,32(1):15—19.

LANG Li-hui,XU Ai-jun,LI Tao,et al.Research on Warm and Hot Mechanical Property of Corrosion-resisting Aluminum Alloy Sheet Based on Uniaxial Tensile Test[J].Journal of Aeronautical Materials,2011,32(1):15—19.

[15]张志,郎利辉,李涛,等.高强度铝合金7B04-T6板材温拉伸本构方程[J].北京航空航天大学学报,2009,35(5):600—603.

ZHANG Zhi,LANG Li-hui,LI Tao,et al.Constitutive E-quations of High Strength Aluminum Alloy Sheet[J].Journal of Beijing University of Aeronautics and Astronautics,2009,35(5):600—603.