基于电涡流传感器的覆层测厚系统的设计

基于电涡流传感器的覆层测厚系统的设计

邬少华

(仙桃市第一人民医院设备科,湖北仙桃,433000)

摘要:提出一种基于电涡流传感器的便携式覆层测厚系统的设计方案。该系统集数据采集、数据处理、数据通信和数据显示于一体。在硬件设计上,系统采用电涡流传感器技术和微处理器控制技术,实现对金属镀层、板材厚度等的无损测量。在软件的设计中,系统采用最小二乘法对采集数据进行误差检测和修正,进一步提高数据的精度和准确度。实验表明,该系统可实现非接触式测量,具有灵敏度高、频响范围宽、及适用性强的特点。

关键词:覆层测厚系统;电涡流传感器;控制技术;无损检测

0 引言

对材料表面保护、装饰形成的覆盖层,如涂层、镀层、敷层、贴层、化学生成膜等,在有关国家和国际标准中称为覆层。覆层厚度测量已成为加工工业、表面工程质量检测的重要一环,是产品达到优等质量标准的必备手段。覆层厚度的测量方法主要有:楔切法,光截法,电解法,厚度差测量法,称重法,X射线荧光法,β射线反向散射法,电容法、磁性测量法及涡流测量法等。这些方法中前五种是有损检测,测量手段繁琐,速度慢,多适用于抽样检验。

随着技术的日益进步,特别是近年来引入微机技术后,测厚系统向微型、智能、多功能、高精度、实用化的方向进了一步。因此,本文提出一种基于电涡流传感器的便携式覆层测厚系统的设计方案,该测厚系统采用电涡流式无损检测方法既不破坏覆层也不破坏基材,检测速度快,能使大量的检测工作经济地进行。

1 正文

1.1电涡流传感器测量原理

金属导体置于变化着的磁场中,导体内就会产生感应电流,这种电流像水中漩涡那样在导体内转圈,所以称之为电涡流或涡流。这种现象就称为涡流效应。涡流式传感器就是在这种涡流效应的基础上建立起来的。

要形成涡流必须具备下列两个条件:存在交变磁场;导电体处于交变磁场之中。因此,涡流式传感器主要由产生交变磁场的通电线圈和置于线圈附近因而处于交变磁场中的金属导体两部分组成。金属导体也可以是被测对象本身。涡流式传感器利用上述电涡流效应,将一些非电量转换为阻抗的变化(或电感的变化),从而进行非电量的测量。

如图1所示,一个通有交变电流I1的传感器线圈,由于电流的变化,在线圈周围就产生一个交变磁场H1。如被测导体置于该磁场范围之内,被测导体内变产生电涡流I2,电涡流也将产生一个新磁场H2。H2与H1方向相反,因而抵消部分原磁场,从而导致线圈的电感量、阻抗和品质因数发生改变。

一般来说,传感器线圈的阻抗、电感和品质因数的变化与导体的几何形状、导电率和磁导率有关。也与线圈的几何参数、电流的频率以及线圈到被测导体间距离有关。如果控制上述参数中一个参数改变,其余皆不变,那么就可以构成测位移、测温度、测硬度等的各种传感器。

图1 涡流式传感器原理示意图

1.2测厚系统组成和工作原理

系统利用电涡流探测器的高频交变电流在线圈中产生一个电磁场,当测头与覆盖层接触时,金属基体上产生电涡流,并对侧头中的线圈产生反馈作用,通过测量反馈作用的大小可导出覆盖层的厚度。

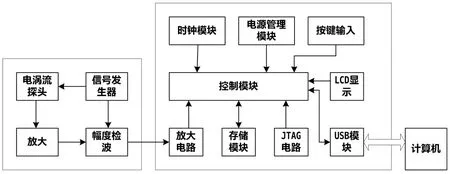

系统的硬件设计结构图如图2所示,以C8051F020处理器为核心,配备高精度的电涡流探测器采集电路,控制模块、存储模块、时钟模块、键盘输入、LCD显示等。系统工作时,操作员可以通过键盘输入设置测量参数;信号采集电路完成电涡流输出信号的放大、滤波等;处理器内部集成的A/D模块完成采集信号的A/D转换,然后将数字量写入存储模块,完成信号的采集和存储,并通过LCD电路显示数据;测厚仪同时配有标准USB接口,根据需要将存储信息外传PC机存储保管,或由计算机对接收的回拨数据信息进行进一步处理。

为降低开发成本,提高系统稳定性及便于硬件升级,电涡流式履层测厚系统采用自行研发设计的微处理控制系统。为满足系统的处理速度和控制接口数量等方面的需求,本系统选用C8051F020处理器作为主控芯片。 C8051F020处理器的内部电路包括CIP-51微控制器内核及I/ O口、定时/计数器、RAM、ROM、DAC、ADC、PCA和UART等部件,其灵活的控制方式使得C8051F020非常适合用于控制各种传感器,且实时性、可靠性都很出色,综合考虑C8051F020各项性能,用它作为测厚仪的主控制芯片非常合适。

电涡流探测器采用N1型涡流探头将采集信号转换为电信号。N1探头是涡流法测量的通用标准探头,测量范围0~1250um,分辨力为0.1um,被测面积的直径大于5mm,基体的临界厚度为0.3mm,此类探头基本覆盖大部分涂层厚度范围。

电涡流探头探测的物理信号采集输出的信号作为初始信号,其信号大小比较微小,需要经过差分电路进行电压的放大,如图3所示,放大倍数为10~20倍,以便于微控制器中AD模块的转换。

图2 测厚仪的硬件设计结构图

USB通信接口是连接PC机和测厚系统内嵌处理器通信的接口电路,当前采用USB接口芯片来实现PC机与设备之间的连接是一种比较好的方法,它能为设备与上位机之间提供高速可靠的数据传输通道。测厚系统的USB接口电路采用USB转UART的芯片转换器CP2101,其通用性强,开发简便,具有最高96MB/s的瞬时传输速度,完全满足系统通信需求。

2 测厚仪软件设计

由于系统的应用软件数据处理量大、实时性强,因此系统软件采用模块化的设计方法,使整个系统软件层次分明,逻辑清楚,便于软件的调试和修改,同时提高了系统的可靠性、灵活性和可维护性。

系统软件主要包括主程序、中断服务程序和子程序等。主程序是系统软件的指挥中心,主程序的作用是完成各模块的初始化,使每个模块进入正常的工作状态,协调各模块之间的工作流程以实现检测的功能。主程序能够将其他模块有机的结合在一起,完成系统初始化、实时状态监测、实时控制量输出及将实时参数传输到显示屏等功能。

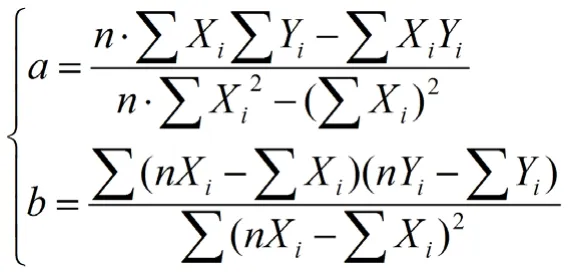

利用软件来进行数字信号处理是软件设计的关键部分,基于电涡流传感器的涂层厚度测量是非线性测量,需要对采集数据进行处理,以提高其测量精度,降低由于测量误差带来的影响,本文提出利用最小二乘法对采集的数据进行分段线性拟合,这样电压值随着覆层厚度的变化在小范围内基本上呈线性关系,而在较大范围内呈非线性关系。经过这种校正处理后,电压值和镀层厚度值在平面坐标系中呈一一对应关系,此即是对采集到的数据进行优化。

最小二乘法的基本思想:给定一组实验数据,这些数据往往是有序数对,根据误差平方和最小化原则,找出这些数据的最佳函数匹配。

图3 放大电路原理图

3 测试分析

在测试环节中,我们选取经过标定后的钢板上镀锌层的样品作为测试对象进行检测,并得到如下表1的实验数据。

表1 实验数据

该测量系统的整体误差可以分为测量误差和计算误差两部分。系统的测量误差主要为主控芯片的A/D模块的转换误差,并且在进行数据处理时,采用了分段线性校正方法,对测量结果准确度有一点的影响。

由测量结果分析,该系统可以精确测量金属镀层的厚度。精度≤0.5um±5%,稳定性好,通用性强,为工业领域中金属镀层厚度测量的难题的解决提供了一条行之有效的途径。

4 结束语

图4 数据处理算法流程图

本文提出一种基于电涡流传感器的便携式覆层测厚系统的设计与实现。相比于其他测量方法,电涡流式覆层测厚系统可实现非接触式测量,具有灵敏度高、频响范围宽、及适用性强的特点,可以广泛的应用于覆层的厚度测量。

参考文献

[1] 张洪润.传感器技术大全[M].北京航空航天大学出版社. pp1450-1472.

[2] 何文辉.一种新型电涡流传感器的理论分析[J].上海交通大学学报.2006年03期

[3] 林军. 用于金属材料性能无损检测的涡流检测探头[J].无损检测.1996年10期

[4] 孙向阳.涡流探伤在铁路接触线裂纹检测中的应用[D].西南交通大学.2005

邬少华,男,1969年生,湖北,工程师,本科,主管技师,主要研究方向:医用电子设备

Design of Coating Thickness Measuring System Based on Eddy Current Sensor

Wu Shaohua

(Medical Equipment Department,Xiantao First Municipal People’s Hospital,Xiantao,433000,China)

Abstract:In this paper,a kind of coating thickness measuring system based on eddy current sensor was developed.The functions of data acquisition, data processing,data communication and data display are integrated in the system.In the design of hardware,the system is developed with eddy current sensor technology and microprocessor control technology to achieve nondestructive measurement on the metal plating and plate thickness.In software,the deviation of the real time data can be checked and corrected by the least square method to further improve data precision and accuracy.The system has been successfully applied to the non-contact measurement of coating thickness.Experiment results indicate that it is a sensitive, wide frequency range and highly adaptable method.

Keywords:coating thickness measuring instrument;eddy current sensor;control technology;non-destructive measurement

作者简介

中图分类号:TP212

文献标识码:B