普特拉姆电站电解海水制氯和加氯系统研究

摘要:斯里兰卡普特拉姆电站是斯里兰卡国家最大的能源电站,电站的设计、设备、施工由中国提供,是我国电力装备技术整体出口的典型代表。海水电解制氯和循环水加氯系统是此电站BOP系统中重要的子系统。文章对系统的工艺流程、设备运行参数、调试试运过程进行介绍,为在热带沿海地区电站电解制氯和加氯系统的设计选型、调试运行提供借鉴。

关键词:普特拉姆电站;电解海水制氯;循环水加氯;调试投运;能源电站 文献标识码:A

中图分类号:TM621 文章编号:1009-2374(2016)03-0007-03 DOI:10.13535/j.cnki.11-4406/n.2016.03.004

1 概述

普特拉姆电站位于印度洋西海岸,装机容量3×300MW,中国机械进出口总公司(CMEC)作为工程的EPC单位,河南第一火电建设公司(HPCC)作为工程的C承包商,担负工程的施工、调试工作。电站循环水系统采用开式直流方式,循环冷却水取自海水。当地气候、环境特点及影响:地处热带海洋气候,分风季和雨季,常年高温湿热,海水中存在着大量的海生物,如贝类、海草及藻菌等。海生物及其孢子或卵容易进入循环水系统和凝汽器冷却系统,在管壁上极易附着和滋生,一方面严重影响凝汽器的换热效果,另一方面容易产生堵塞使循环水滤网超负荷运转甚至停运(如果滤网停运,循环水系统将被迫停运),最终影响机组的负荷稳定和安全运行。为此电站循环水加药系统设计采用了电解海水制氯加氯系统,现场制备次氯酸钠,加入循环水以达到抑制循环冷却水中海生物生长的目的,保证循环水系统安全运行,同时循环水稳定的余氯浓度保证了循环水排水口水体不受酸性污染。设备工艺由青岛双瑞海洋环境工程有限公司全套提供。

2 系统工艺及原理介绍

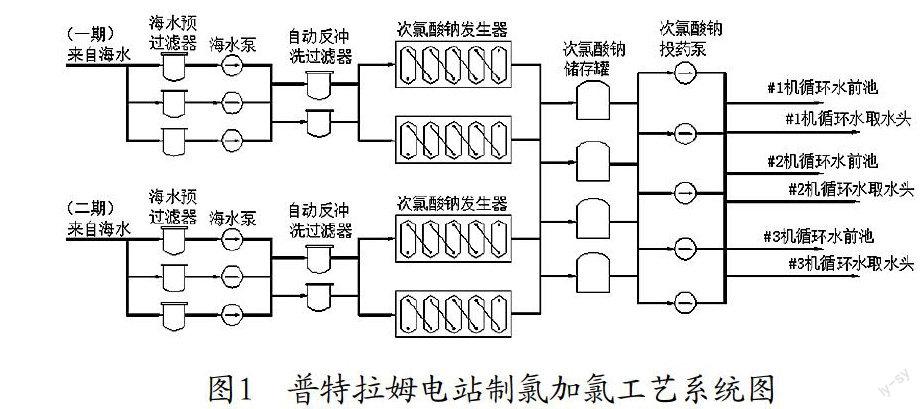

电站共安装4套海水电解制氯系统,总产能为4×60kg/h NaClO,当在3台机组同时运行,电解制氯装置3套投运,1套备用。系统具体工艺流程如图1所示:

2.1 海水取水和电解制氯

海水取水有两个途径:(1)循环水前池海水升压泵取水;(2)循环水泵运行时,直接取循环水母管来水。海水先后经过一次滤网和自动反冲洗过滤器二次过滤装置,直径超过0.5mm的杂质被过滤掉,之后进入次氯酸钠(NaClO)发生装置——电解槽,一套制氯设备有8个电解槽,进入每个电解槽的海水流量控制在35~40m3/h。电解槽的供电通过变压器和整流器,将6kV交流电变为0~44V直流电,提供给电解槽的阳极、阴极。海水经过电解槽时被电解,在电极附近发生反应。

阳极侧反应:2Cl--2e→Cl2

阴极侧反应:2H2O+2e→2(OH)-+H2↑

两极之间相互的反应:Cl2+2NaOH→2NaClO+H2↑

经过电解后,生成的次氯酸钠溶液送入储药罐,被投药泵送至循环水系统加药点,产生的氢气由风机排放掉。

2.2 装置酸洗

由于海水中除了钠离子外,还有钙离子和镁离子等盐类物质,在电解过程中,这类物质与电解阴极表面产生的氢氧根反应生成Mg(OH)2和Ca(OH)2,极易沉淀在阴极上,使电机电阻升高,导致电解槽电压升高,效率降低,电耗增大,需要定期对装置进行酸洗,根据设计和现场试运结果,装置累计运行30天进行一次酸洗(浓度8%~10%的HCl)。在酸洗过程中,电解装置将被隔离,酸洗结束后,可以投入运行或者备用。

2.3 整流器冷却

整流器通过闭式水循环冷却。冷却水泵把闭式水箱里的冷却水送入整流器冷却水管道,冷却整流器后,高温的回水进入热交换器降温后送回水箱,热交换器冷却水为开式冷卻水,淡化水作为闭式水,海水作为开式冷却水。

2.4 加药系统

对海水开式循环水系统而言,加药系统运行是循环水系统必备条件。次氯酸钠储存罐的药剂经投药泵、投药管道、电磁阀对循环水取水口和前池进行加药,通过流量计和手动阀门对加药流量进行调节控制。根据设计,循环水取水口连续加药、循环水前池冲击加药,定期手动测量循环水加药后余氯浓度,对照在线测量余氯表,保证循环水余氯浓度在0.1~0.2ppm。

3 设备参数

3.1 变压器参数

型号:ZSG-510/6

一次容量:420kVA

二次容量:600kVA

联结组别:YynOyn6

短路阻抗:6%

3.2 整流器参数

型号:KGHS-7200/44

额定输入线电压:83V

额定直流输出电压:83V

最大直流输出电压:48VDC

输出电压调节范围:0~44VDC

额定输出电流调节范围:0~7200ADC

整流方式:晶闸管六相半波整流

冷却方式:水冷

3.3 系统运行参数

单台机组额定负荷循环水流量:58500m3/h

海水取水流量:40m3/h

每套电解制氯设备电耗:3.58kW/h

每套电解制氯设备制氯量:60kg/h

产生的次氯酸钠浓度:1.7g/L

储药罐参数:50m

闭式冷却水流量:10m3/h

设计加药量:连续加药1ppm,冲击加药3ppm

循环水余氯浓度:0.1~0.2ppm

4 调试和投运过程

4.1 调试过程

4.1.1 水路系统调试:对系统水管道进行冲洗至目测洁净;电解槽水压试验:设计压力的1.25倍,30分钟无泄漏;其他水管路水压试验:设计压力的1.25倍,30分钟无泄漏。水压试验过程中对渗漏点标记后泄压处理,之后再次试压至无渗漏。

4.1.2 现场热控仪表及装置调试:根据设计和厂家说明书要求,对热控流量计、温度计、压力表、差压控制器、液位开关、液位变送器进行调试,达到投运标准。

4.1.3 水泵、风机调试:电机试转,带介质进行水泵、风机试转,确保水泵、风机电机振动和轴承温度在设计范围内,调试实现就地和控制室启停功能。

4.1.4 整流装置调试:包括整流装置控制回路调试、空载调试、带载调试。

4.1.5 电解制氯系统远控手动单步、远控自动监控调试。

4.1.6 试运行:将装置远方投入运行4个小时,考核整套设备的安装调试结果和设备性能,运行过程中要记录相关参数数据,过程如表1所示:

4.2 系统投运

在系统投运前,要保证装置试运行已经完成且无缺陷,试运行电解装置各项参数指标达到厂家设计标准。在循环水运行前保证电解制氯先运行,储药罐保持在中间液位。在循环水启动后,开始投入连续加药和冲击加药程控,过程为PLC程控设计,连续加药:循环水取水口加药量1ppm;冲击加药:循环水前池加药,每运行七天采取一天冲击加药,投加频率4次/天,每次投加持续30分钟,加药量3ppm。投入循环水余氯在线测量仪表监控,每隔一天人工取样测量一次循环水余氯,保证循环水余氯溶度在0.1~0.2ppm,否则调整连续加氯流量。

4.3 调试试运过程中安全技术措施

4.3.1 参与调试试运的运行人员、检修人员接受《电力建设安全工作规程》培训、化学药品特性的培训、药品装卸、存放、使用应熟悉药品的和操作培训、防护用品使用的培训。

4.3.2 厂家进行现场技术交底,使运行人员熟悉制氯装置、加药系统原理和工艺流程,熟悉逻辑控制程序和设备启停顺序。

4.3.3 系统调试前现场土建、安装工作完成,设备防腐和标示已经完成,环境、照明、消防等条件满足系统调试运行条件。

4.3.4 调试措施、安全技术交底已经发布和学习,调试验收表格准备好,运行人员已经持证上岗。

5 调试和投运过程关键点

第一,海水升压泵是大功率潜水泵,长期安放在循环水前池,设计水泵的绝缘等级和防腐等级必须满足环境要求,否则频繁维护和检修水泵将影响加药系统的正常运行。

第二,在电解制氯装置试投入阶段,对每套装置的最大出力进行实际测试,现场设计的每套最大出力为:电流7000A,制氯量60kg/h,每套测试2小时,就地巡检装置是否泄漏、闭式减温水流量调整是否合适、整流器是否异常发热,记录电流值和制氯量。

第三,要定期测试整流装置冷却水流量测量准确性,保证整流装置安全运行。

第四,保证循环水余氯溶度要求。余氯溶度过低,造成海水中藻类生物增生,威胁循环水系统安全运行;余氯溶度过高,循环水排水口水质过酸性,造成區域水质污染。

第五,设备的防腐维护。由于距离海岸线近,高温、高湿、高盐雾环境严重威胁设备寿命和系统安全稳定运行,要做好以下预防措施:(1)设备及配件设计选型采用防腐等级高的材质;(2)设备安装到位就要做好相应防腐工作,运行过程中加强对热控仪表设备的防腐保养措施;(3)做好整流变室和控制室的温度和湿度的控制措施,运行过程中生产车间的门窗要保持关闭,变压整流室的温度控制在20℃~25℃,湿度小于80%。

第六,电站的制氯设备对当地来讲都是进口的,设备配件供货周期长,在试运行前要配齐关键设备的配件。

6 结语

经过调试和试运行,通过不断优化系统运行方式、调整细化运行参数和加强设备的防腐措施,普特拉姆电站海水电解制氯系统四套设备在第三台机组满负荷试运行前分别调试完毕、投入运行,运行参数满足了设计和现场要求。通过对这个系统的调试和试运我们深刻体会到:中国制造在走出国门后,不仅需要成熟的设计和性能可靠的设备,更需要提供因地制宜的技术标准、运行程序和成熟有效的服务支持。

参考文献

[1] 马长江.电解海水防污技术介绍[A].第九届全国青年腐蚀与防护科技论文讲评会论文集[C].2005.

[2] 赵素强.电解海水制氯系统的调试投运与循环水加氯监控[J].华北电力技术,2007,(10).

[3] 裴长运.电解海水制氯系统的研究和优化[J].山东工业技术,2014,(17).

作者简介:刘晓慧(1976-),男,河南许昌人,供职于河南第一火电建设公司,研究方向:火电厂控制系统自动化应用及系统调试。

(责任编辑:周 琼)