基于 CAXA的非圆弧曲面车床零件工艺改进

顾丽敏

介绍了应用 CAXA数控车软件对非圆弧曲面的车床零件进行工艺制定及加工的方法,包括零件的外形轮廓建模,毛坯建模,曲面轮廓粗精车加工的参数设置及轨迹仿真,并将软件生成的刀具轨迹 G代码传输至 FANUC系统的 CK6140数控车床,实现零件的车床实际加工。经实践证明,通过采用 CAXA数控车软件对非圆弧轮廓曲面零件进行自动编程加工,可以较好地改进零件的加工工艺,在提高加工质量的同时缩短编程时间,提高产品的加工效率。

一、引言

数控车床一般用来加工轴类或者盘类的回转体零件,对于一些简单的回转体类零件,其轮廓主要由直线和圆弧曲线构成,采用编程指令 G01、G02和 G03来实现。但对于一些轮廓较为复杂的零件,尤其是用方程描述的列表曲线类零件,如抛物线、椭圆等外轮廓,编程人员只能利用宏程序进行编程加工,但宏程序涉及很多的变量参数设定和复杂的循环及跳转程序结构,计算复杂且工作效率低。若采用软件自动编程方法,则可以明显提高编程效率,优化加工工艺,尤其是在外形轮廓是非圆弧的复杂曲面编程中,更能发挥其优势。下面通过非圆二次曲线轮廓零件的数控编程来介绍CAXA数控车在自动编程中的具体应用。

二、二次曲线轮廓零件分析

1.手工编程难点分析

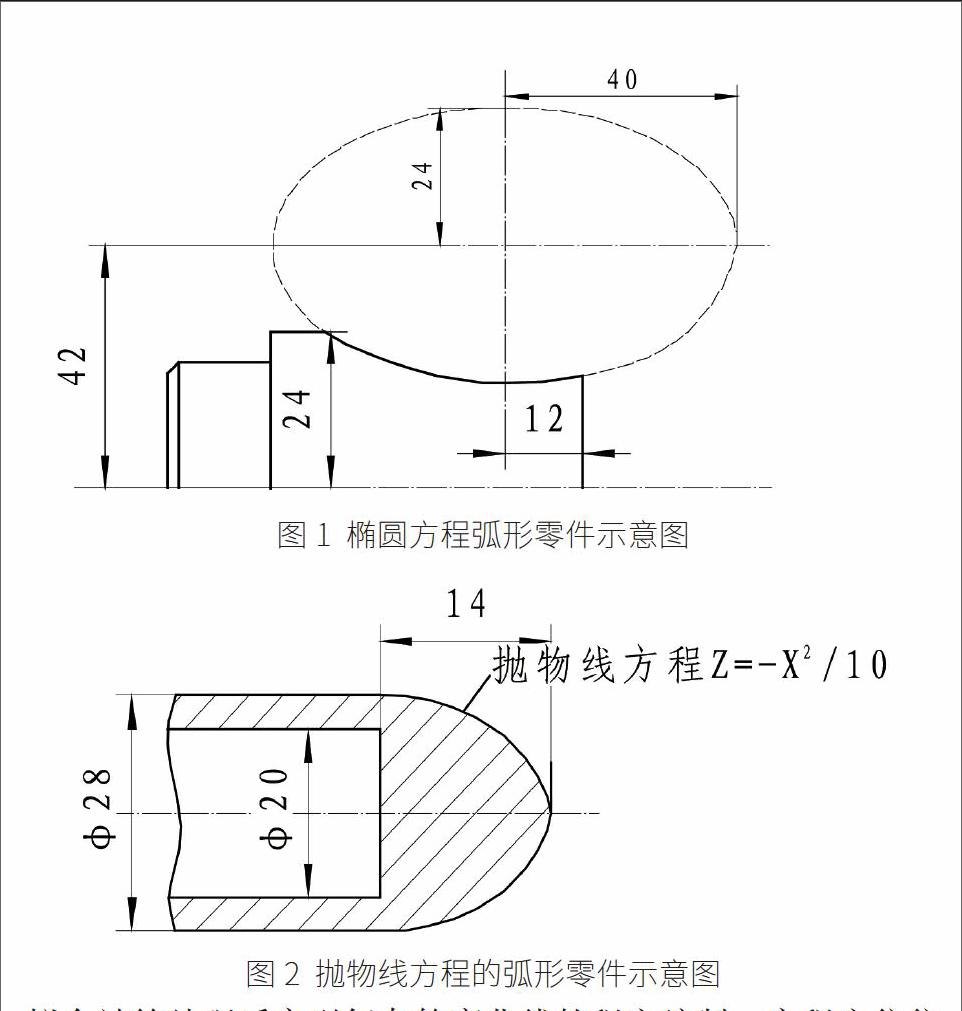

在一些有特殊要求的非圆弧曲线轮廓零件中,其外轮廓曲线非一般简单圆弧面所构成,而是用方程描述的列表曲线方程所构成,例如双曲线方程、椭圆方程或者是抛物线方程。如图 1和图 2所示。

对于上述具有二次曲线轮廓的车床零件,编程人员一般都需要通过宏程序实现,通过设置变量参数,用 G01程序语言嵌套在循环、判断及跳转的结构中,以直线插补原理拟合计算处理后实现复杂轮廓曲线的程序编制。宏程序往往具有一定的局限性,一方面利用宏程序编程时,要求编程人员懂得计算机语言方面的知识,例如变量的设定,循环语句、判断语句及跳转语句的格式、程序的调试等,对编程员技术水平要求较高;另一方面由于二次非圆弧曲线的原点与编程原点不重合,导致在手工编程时需要进行加工坐标平移计算,影响编程的工作效率。

2.二次曲线轮廓的工艺分析

(1)零件图分析。

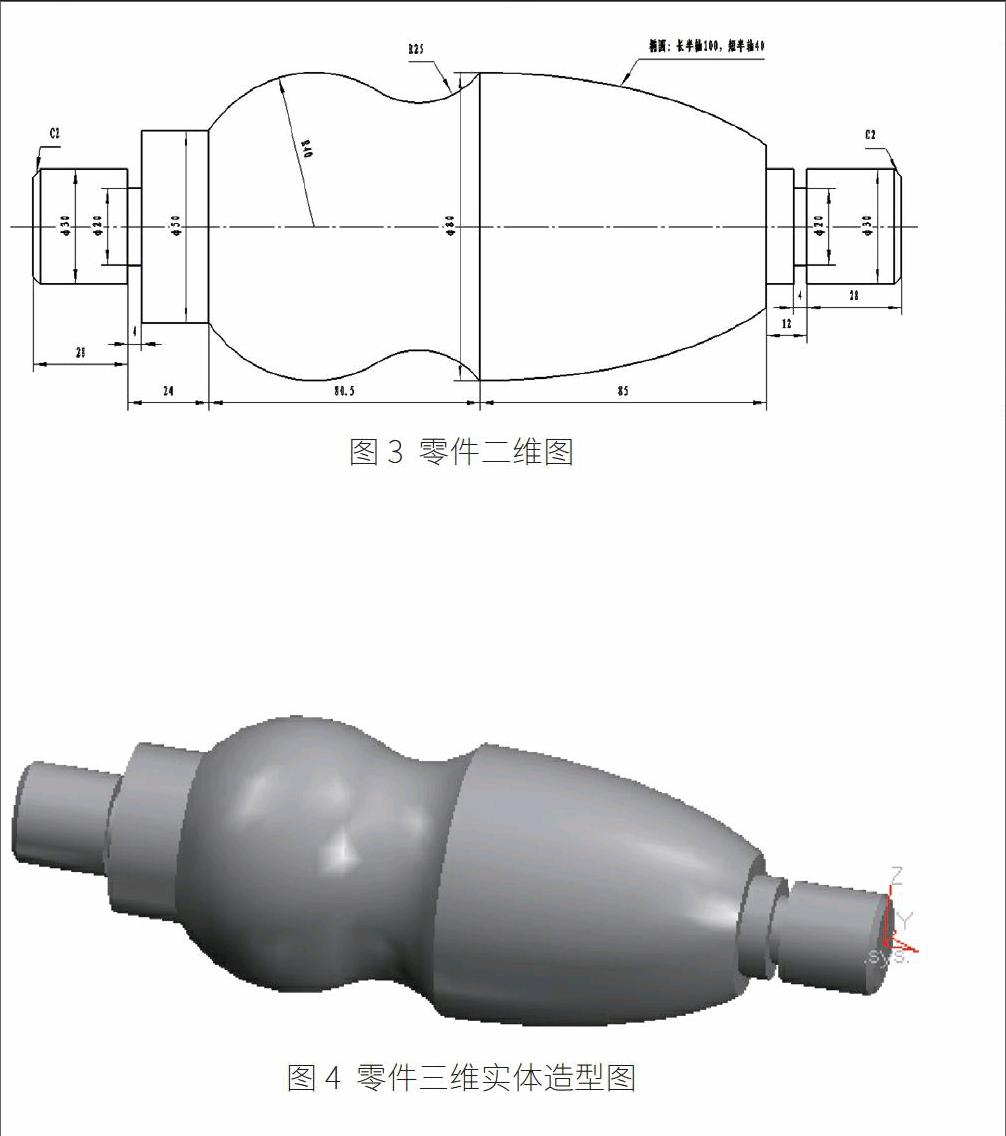

如图 3所示,该零件的外轮廓线由直线、椭圆以及两段圆弧所构成,其编程加工的难点在于由椭圆外轮廓线、 R25的圆弧段和 R40的圆弧段相切形成的光滑外圆面的编程计算。若使用手工编程,需要借助计算机辅助绘图来计算节点坐标位置,同时需要利用宏程序语言完成椭圆段曲线的程序编制,工作量较大且加工效率低。

因此利用 CAXA数控车对该零件进行自动编程以改进零件的加工工艺,可以取得较好的加工效果。零件的三维实体造型如图 4所示。

(2)零件加工工艺分析。

该零件在实际加工时首先夹持右端,加工左端轮廓线至 Φ50的外圆面处,之后掉头装夹在 Φ50外圆面处加工右端轮廓线及宽为 4mm的槽加工,右端的加工难点就在于 R25、 R40及椭圆段的外轮廓编程,下面着重介绍基于CAXA数控车软件的外轮廓的粗、精加工编程。

①确定毛坯及装夹方式。根据零件图选毛坯为 Φ90×265的圆棒料,材料为45钢。使用液压卡盘夹紧工件,伸出右端加工长度,精车右端面保证总长的同时建立编程坐标系,以工件 Φ30右端面的中心为编程原点。

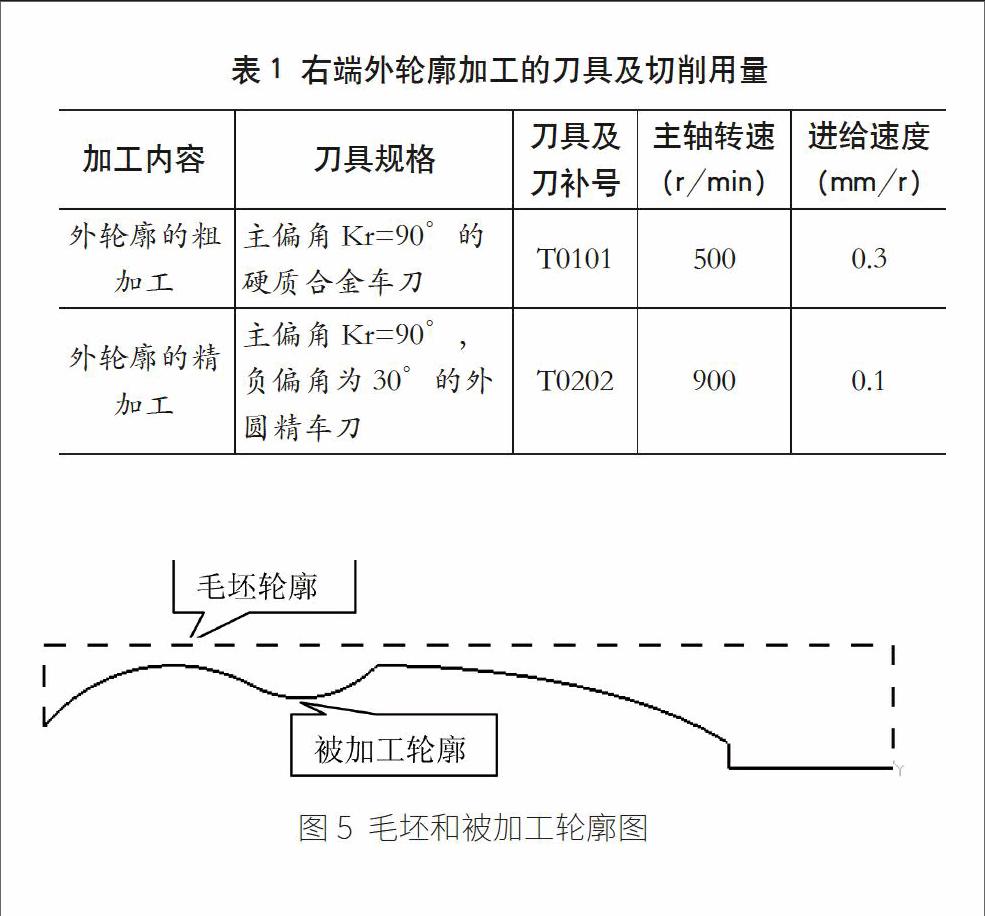

②确定数控刀具及切削用量。根据该零件右端外轮廓的加工要求,选择刀具及切削用量如表 1所示。

三、CAXA数控车的加工设置

1.毛坯及外轮廓的建模

在 CAXA数控车软件中对加工对象进行轮廓建模时,需要同时给出毛坯轮廓和加工对象的外轮廓。如图 5所示,虚线所示的为零件毛坯轮廓线框,实线所示为被加工外轮廓曲线。在零件轮廓建模时,只需要给出加工轨迹轮廓,无需绘制完整的零件图。另外宽 4mm的槽加工在轮廓线加工结束后利用槽加工命令完成,因此在外轮廓粗精加工时忽略槽的轮廓线,最右端只需要绘制Φ30×40的外圆面尺寸线即可。

CAXA数控车软件在提供绘制轮廓线命令的同时,也给出了较好的文件转换和导入功能。可以在 CAXA电子图板软件中完成轮廓图的绘制,经 CAXA数控车中的数据输入到 CAXA数控车的界面中。

2.零件外轮廓加工

(1)外轮廓粗车加工。

轮廓粗车功能主要用于对工件外轮廓表面、内轮廓表面和端面的粗车加工,用于快速消除毛坯多余部分加工轨迹的生成、轨迹仿真以及数控代码的提取。进行轮廓粗车操作时,要确定被加工轮廓和毛坯轮廓。被加工轮廓就是加工结束后的工件表面轮廓,毛坯轮廓就是加工前毛坯的表面轮廓。作图时,一定要注意被加工轮廓和毛坯轮廓必须两端点相连,两轮廓共同构成一个封闭的加工区域,在此区域的材料将被加工去除,同时被加工轮廓和毛坯轮廓不能单独闭合或者自相交。

根据加工工艺中先粗后精的加工工艺原则,首先对零件右端的外轮廓进行粗车加工,单击 CAXA数控车工具栏上的“轮廓粗车”图标,根据加工要求填写各项加工参数、进退刀方式、切削用量的粗车参数表。在 CAXA数控车软件中,只有默认的一把 Lt0的车刀,因此需要根据实际情况添加粗车所需外轮廓车刀,并设置相应的刀具参数。粗车加工参数和轮廓车刀选取如图 6和图 7所示。

在合理设置各项参数之后,根据系统提示分别拾取图 5中的被加工轮廓和毛坯轮廓。系统默认拾取方式为链拾取,这样会将毛坯轮廓和被加工轮廓混在一起,因此需要单击空格键切换拾取方式,采用单个拾取或者限制链拾取的方式,确定图 5中的被加工轮廓线(实线显示部分),之后确定毛坯轮廓,即图 5中的虚线部分。这样被加工轮廓线与毛坯轮廓线所封闭的区域即为去除材料的部分,最后按照系统提示确定刀具的进退刀点,系统则自动生成粗车外轮廓的刀具轨迹图,如图 8所示。

(2)外轮廓精车加工。

轮廓精车实现对工件外轮廓表面、内轮廓表面和端面的精车加工。轮廓精车时,只需要确定加工轮廓,无需确定毛坯轮廓。被加工轮廓就是加工结束后的工件表面轮廓,被加工轮廓不能闭合或自相交。外轮廓的精车与粗车设置相似,只是将加工参数适当改变,用其余采用系统默认设置,此处不赘述。

(3)外轮廓的粗精加工轨迹仿真及程序生成。

在 CAXA数控车软件中生成的粗、精加工刀具轨迹,可以进行模拟仿真,以验证加工程序的正确性。具体操作如下:单击数控车工具栏中的“轨迹仿真”图标,CAXA数控车系统可以自动进行轨迹仿真。选择“二维实体”、“缺省毛坯轮廓”方式。根据系统提示,拾取已经生成的粗、精加工刀具轨迹,系统开始进行仿真。通过轨迹仿真,观察刀具走刀路线以及是否存在干涉及过切现象。图 9为外轮廓粗精加工后的仿真结果示意图,图 10为切槽加工后的最终加工效果图。

程序 G代码生成是根据当前数控系统的配置要求,把刀轨路径的走刀路线转化成 G代码数据文件,即自动生成CNC数控程序,具体操作过程如下。

运行主菜单中的数控车 -代码生成命令,或者单击数控车工具栏中的“代码生成”图标,填写“后置文件”对话框的相关参数,保存后置文件(*.cut)的地址,输入程序名称,之后单击“打开”按钮,在加工区域拾取所需的刀具路径轨迹,系统自动生成“记事本”文件,即为生成的数控G代码程序。图 11为该零件粗加工的部分程序代码。

3.机床设置及程序后置处理

当采用自动编程时,经过刀具走刀路径计算产生刀位文件,然后通过后置处理转换成为可用于实际加工的 G代码程序。CAXA数控车具有灵活多样的通用型后置处理模块,针对不同类型的数控系统,可以根据机床类型修改后置处理文件,包括刀位走刀路径的点位坐标,刀具信息、主轴转速和进给量等相关信息,修改后输出至相应数控系统中,用于实际车床的加工操作。以法兰克系统的数控车床为例,打开软件选择机床设置选项卡,增加机床,设置相应的数控代码,数控程序格式参数。程序格式参数包括程序说明、程序头和程序尾等内容。

(1)设置方式:宏指令设置程序格式参数,其中宏指令为:$+宏指令串。

(2)程序说明:记录程序的名称、编制日期等信息。代码设置为:O$POST_CODE。

(3)程序头:数控程序开头部分都相对固定,包括工件坐标系设置,绝对坐标设置、主轴启动,以及冷却液开启等,代码设置为:$DCMP_OFF $ $G21 $ $WCOORD$ $G90 @$CHANGE_TOOL $TOOL_NO$COMP_NO @$SPN_F$SPN_SPEED $ $SPN_CW @$COOL_ON。

四、结语

采用 CAXA数控车软件对二次非圆弧曲线类零件进行造型、轮廓设计、仿真加工及程序后置处理,避免了手工编程中复杂的节点计算,可缩短编程所需的辅助时间,使得产品的加工工艺得到优化,提高了编程的效率,降低生产成本,因此可广泛应用于制造类企业的新品研发生产中。 IM