基于 DELMIA的某航天器动力支架装配过程仿真

邓云飞+张涛+熊艳丽

以某航天器动力支架系统总装仿真过程为例,探讨了 DELMIA软件在飞行器装配仿真中应用的基本流程,讨论了其中的关键技术,对产品数字化制造仿真具有一定的指导意义和应用价值。

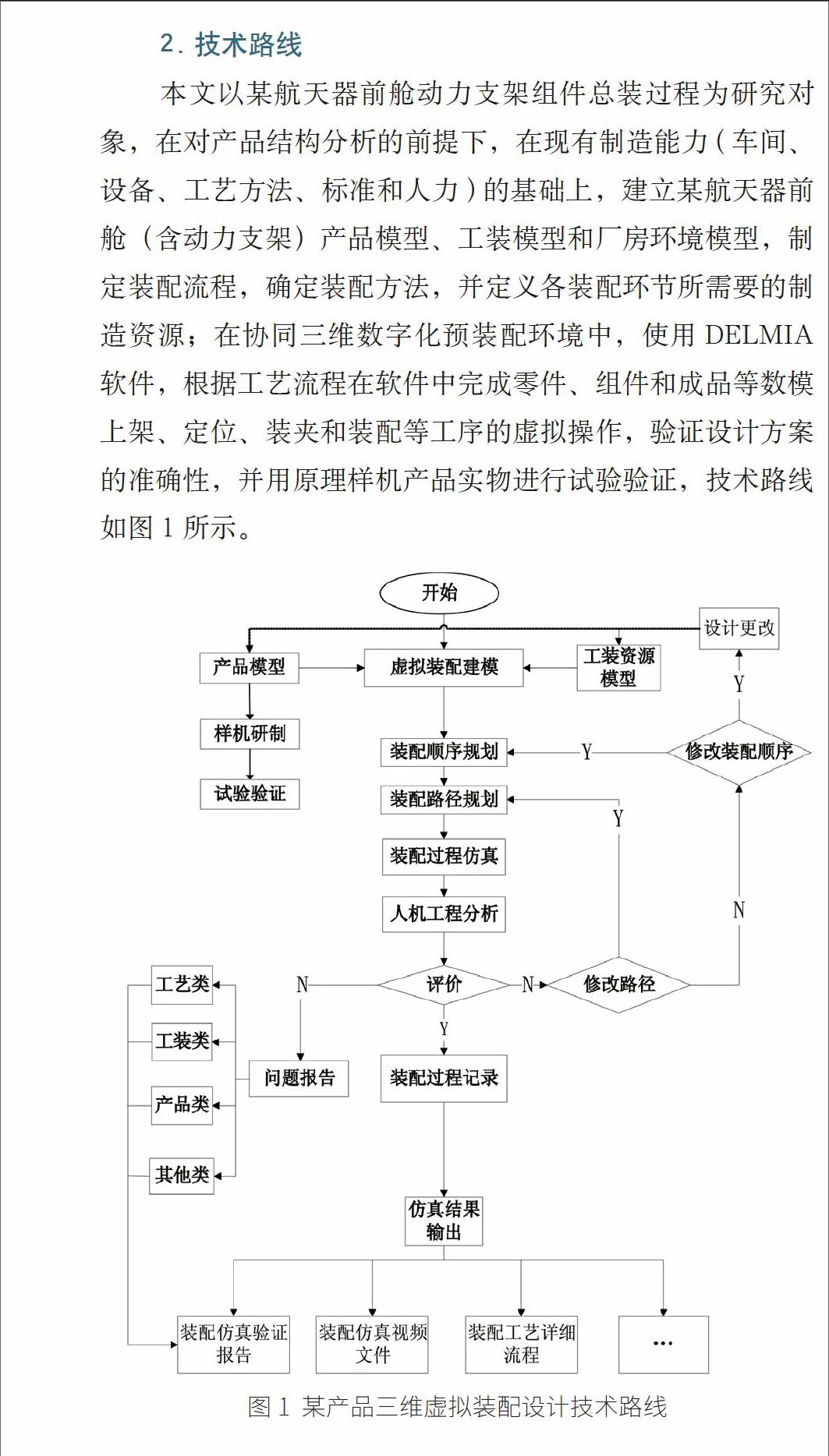

三、仿真研究

1.产品装配特点分析

某航天器前舱动力支架组件结构是仪器安装重要结构件之一(图 2),安装在航天器前舱结构框架上,用于维持姿控发动机的安装刚度,承担飞行过程中的载荷,安装支架组件通过螺栓和管路接头与飞行器框架连接。该装配过程具有如下特点。

(1)产品零件较多,且部分数模格式异构,需要建立匹配的装配模型。

(2)界面复杂,安装支架不仅有螺栓连接的机械接口,还有电接插件电气接口,装配过程容易发生干涉,需要设计合理的工艺路径。

(3)安装空间狭小,部分螺栓需要特殊工具并进行人机工程分析。

(4)产品装配需要借助工装,需要分析工装的可行性、合理性。

2.仿真过程

(1)虚拟装配建模。

虚拟装配建模包括三个方面,一方面是产品模型,产品模型应严格按照实际几何关系和装配关系创建,具有机构运动关系的需要定义机构电子样机,以保证对运动部件进行仿真的准确性,在定义产品模型的过程中要特别注意尽量用统一的软件如 CATIA建模,对不同格式的异构模型,需要进行格式转换;第二方面是资源模型,针对产品装配过程实际需要使用的工人、工装、托架、气钻和扳手等,资源模型应单独建立集成的模型资源库,供不同产品装配调用,图 3为气钻模型;第三方面是环境模型,应根据装配厂房的实际布局情况,建立厂房吊车,桁架、过道等模型,以布局产品装配的主要路径,图 4为装配厂房模型。

(2)装配顺序规划。

装配顺序规划的步骤为将产品、厂房环境,资源(工装、人、工具和设备)等数据导入到DELMIA DPE设计平台后,进行装配工艺设计,根据初步的产品装配方案,构建详细装配工艺序列树,进行工艺序列节点创建(图 5)。创建好的工艺序列在后续仿真模拟过程中,对不足之处可以通过软件的逻辑关系进行顺序更改,以实现次序的合理和优化。

(3)装配路径规划。

装配路径规划为利用已经创建好的装配环境和工艺节点上,通过对安装支架组件装配过程进行三维动态仿真,设计合理的装配路径,在实物装配前发现装配路径问题,发现产品或者工艺设计中的错误,图 6为安装支架的路径设计示意图。

(4)装配过程仿真。

动力支架总装主要是支架与航天器舱段之间的螺栓连接,对螺栓、螺母安装通路中是否有干涉进行仿真尤为关键,直接关系到装配工艺路线的可行性。而且螺栓在安装运动过程中与周边结构的距离是个动态环境,需要分析过程中的干涉或者间隙情况,如图 7所示。可运用软件中的干涉实时检查演示功能,对装配顺序仿真过程进行干涉检查,发现产品 -资源之间存在的干涉情况,并以碰撞、产品名称、矩阵三类显示出干涉情况,帮助设计、工艺人员查找和分析干涉原因,如图 8所示。

(5)人机工程分析。在仿真环境中,依据初始的装配工艺流程,对动力支架的组件、成品和紧固件进行平移、旋转、定位和装配操作,并根据工作程序的复杂程度,引入三维人体模型进行人体操作的动态仿真分析,分析操作人员在该装配过程中的可视性、可达性、姿态、负荷和舒适度等,验证人体操作的可行性和合理性,从而为进一步优化工艺流程,改进产品设计提供反馈信息。在装配仿真的过程中,DELMIA可以实现产品与产品、产品与工装的动画表达,人与物体进行干涉检查,当系统识别存在干涉情况时报警,演示动画自动停止,并给出干涉区域和干涉量,以帮助仿真人员查找和分析干涉原因,如图 9、10所示。

DELMIA拥有完善的人体工学数据库并提供自定义途径,可以根据装配人员的具体人体参数如身高、体重和臂展等定义到人体模型,在模拟操作过程中,根据经验公式计算每一个操作的人体可实现性,用三种不同颜色表达,如绿色表示在良好范围内,黄色则较疲劳,红色则实现难度大或者不可能。仿真人员可以通过软件中的肢体调节功能完成动作的重新定义,直到满足要求为止,如图 11所示。

装配工装是航天器装配过程中的一个重要设备,其合理性直接影响产品装配过程的可行性,通过引入工装等制造资源的三维实体模型,对产品和制造资源进行三维动态仿真,以发现产品与制造资源发生干涉或者产品工装不符合人体工学的原因并进行改进,如图 12所示。

(6)装配过程评价。

通过完成装配模型创建、装配顺序规划、工艺路径规划等步骤后,对仿真过程中不同装配方案的干涉情况以及操作效率进行定性或者定量分析,对比预先设置的评价参数,对设计方案的合理性、装配并行度、稳定性、复杂性、成本和工艺性进行评价。评价若为通过,则进行结果输出,评价若未通过,则将问题反馈进行修改或者报告。通过动力支架装配仿真验证记录,发现需要改进的问题并提出如下解决措施。

①安装部位空间狭小,施工性能差,部分螺栓需要无工具活动空间。解决措施:建议在安装框腹板上开操作口,确保能实现操作。

②内部安装螺栓数量较多,安装过程中有螺栓头干涉现象。解决措施:适当减少紧固件的数量。

③重量较大,操作人员肢体存在严重疲劳状态,存在不安全因素。解决措施:安排两人同时工作。

④安装电缆在局部区域转弯半径不足。解决措施,改变电缆走向。

⑤产品装配工装经过人体工学分析,人体舒适性差。解决措施:对工装进行优化。

(7)装配过程记录。

通过运用装配过程仿真,获取一条切实可行性的装配规划后,利用软件将整个可行的装配过程记录,并使用软件中的“切换摄像机角度”、“显示/隐藏”、“延迟”及“添加文本”等形成可以播放的影片或者电子书格式,用于指导现场操作人员进行飞行器装配,实现可视化装配,帮助操作人员直观、形象地了解操作全过程,如图 13所示。

(8)仿真结果输出。

完成装配仿真后,对仿真结果进行整理,交付给设计或者工艺部门,主要包含以下几项:①装配模型的干涉检查报告;②装配过程仿真分析报告;③装配顺序、装配路径报告;④工艺流程电子书。

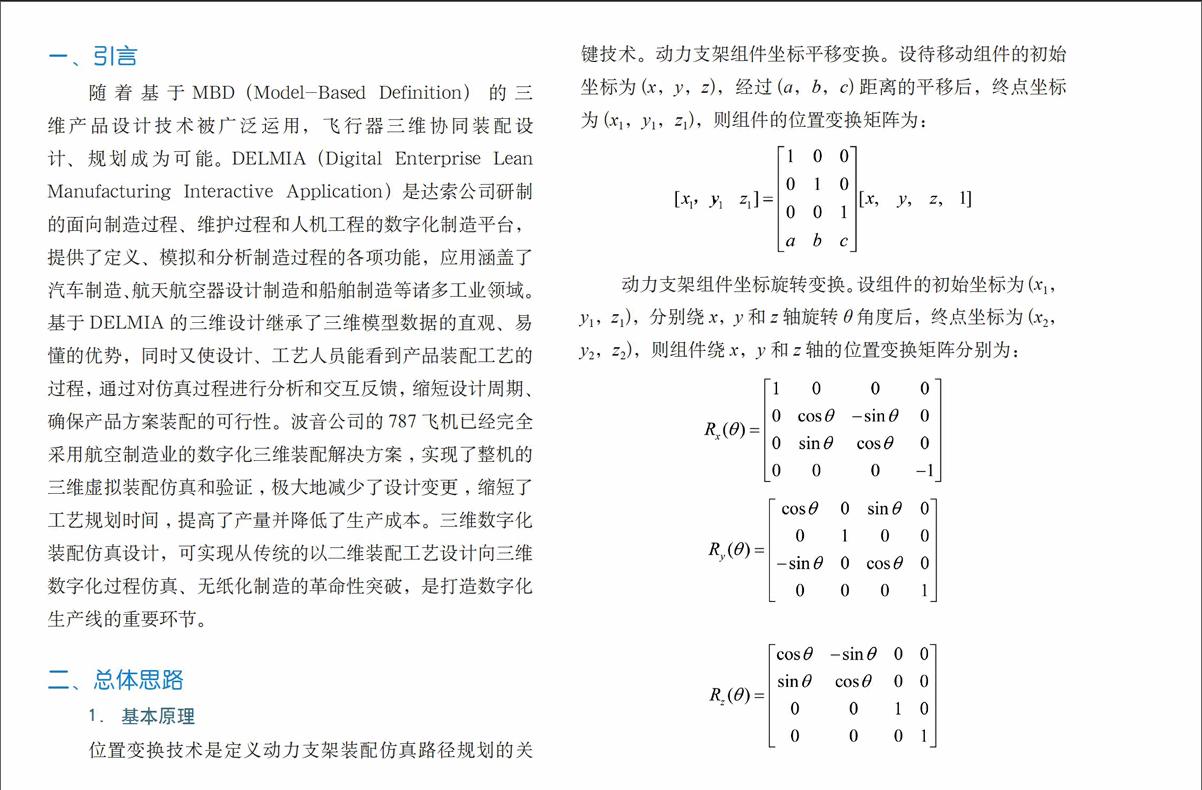

四、仿真过程中的关键技术

某航天器动力支架装配仿真过程中的关键技术主要包括以下四个方面。

(1)异构模型重用技术。

由于动力支架包含不同供应商提供的数模,数据格式存在差异(如 CATIA和 Pro/ENGINEER),需要开展不同异构模型处理技术研究,解决部分零件供应单位使用不同CAD接口软件与原理样机总装引起的数据不协调问题。

(2)基于刚柔耦合等物理特性的虚拟装配建模技术。

动力支架由机械结构和电缆管路组成,柔性件与普通刚性零件仿真差异较大,需要研究电缆管路等柔性件特有建模方法,解决柔性件预装配模型准确度不足,仿真效果实用性差的问题,突破柔性零件模型物理特性赋值技术。

(3)基于知识工程(KBE)的虚拟装配建模技术。

航天器虚拟装配建模工作量巨大,涉及成千上万个零件、紧固件和工装夹具等,如果每一种元件都重新建模将消耗大量时间。另外建模往往由不同单位的人员通过协同方式创建,经验不尽相同,建立的模型可能千差万别,不利于控制建模的质量,也不利于后续更改,极有可能造成质量隐患。需要研究基于知识工程的虚拟装配建模技术,开发定制一整套包括紧固件、材料、电气和工具等模型库并集成到DELMIA中,实现规范有序的建模操作以及知识的快速重用,如图 14所示。

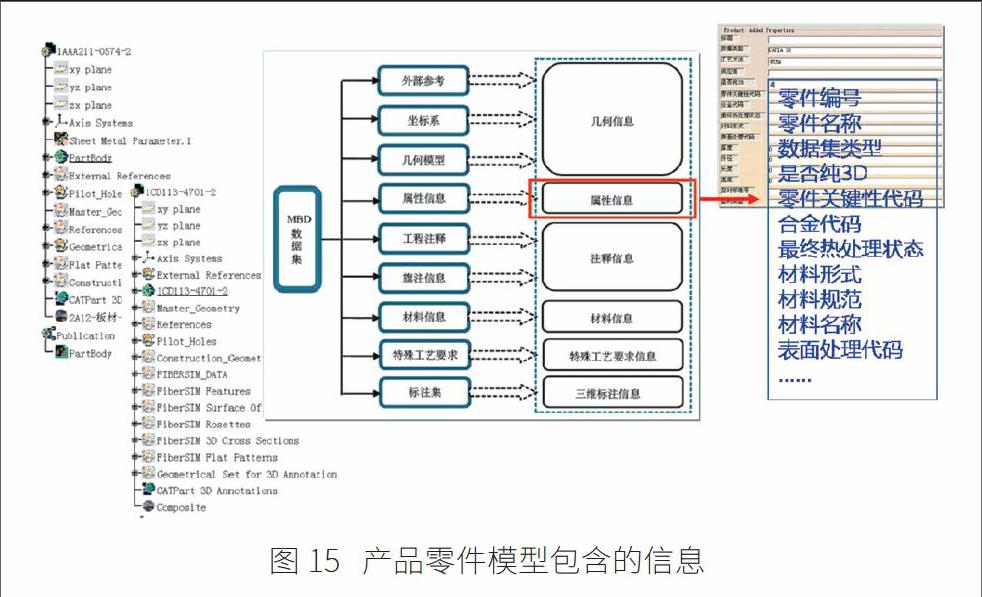

(4)基于模型的定义技术(MBD)。

基于模型的定义技术是当前制造业实现三维设计的优选解决方案,用唯一的模型集成几何、非几何等所有涵盖设计、加工和装配等全部信息,统一产品寿命周期数据源。在虚拟装配过程中,由于传统的预装配仿真模型只能看到产品的几何信息,对于装配技术条件、装配精度等只能通过技术文件进行传递,容易造成信息的失真和不协调。需将产品的全部物理信息定制到模型中,保障了仿真分析结果的准确性和完整,如图 15所示。

五、结语

本文就使用 DELMIA在某飞行器动力支架装配仿真的应用过程进行了简要介绍并讨论了其中的关键技术。本文以项目研制需求为牵引,以验证和改善产品的可装配性为目的,通过运用工艺过程规划、动画表达等手段,实现三维数字化预装配仿真,对航天器三维数字化装配仿真技术推广和打造工业4.0 模式下智能工厂生产线具有重要的参考价值。IM