带U形阻尼器的钢框架梁柱节点滞回性能分析

杨应华,徐增武,杨 超

(西安建筑科技大学土木工程学院,陕西 西安710055)

梁柱节点是钢框架中关键的部件,它保证了梁柱协同工作,并使结构形成了整体.钢框架结构梁柱的典型连接是梁腹板与柱通过节点板以及高强螺栓连接,而梁翼缘与柱翼缘通过焊缝连接的栓焊混合连接.然而这种典型梁柱栓焊混合连接方式容易非预期脆性破坏[1-3],1994年的北岭地震和 1995年的阪神地震震害中大部分钢框架梁柱节点的破坏既是这种破坏.为了克服这一弊端,国内外学者对传统的梁柱栓焊混合连接方式提出了多种改进措施,主要有:削弱梁翼缘;改进焊接细节;对连接部位翼缘进行加强;采用高强螺栓进行连接等[4].这些改进措施虽然改善了节点的抗震性能,但这些措施都是通过将钢梁塑性铰外移来达到耗能的目的,因此,节点一旦破坏将很难修复.

为便于梁柱节点的震后修复,近几年国内外学者基于被动控制思想提出了将金属阻尼器设置在梁-柱节点处以达到提高节点耗能能力,并保护结构主体不受损坏的目的[5-7].文献[6]提出的梁-柱弱轴连接节点,将金属阻尼器设置在梁下翼缘处,经试验验证该节点具有饱满的滞回环,稳定的滞回性能,且塑性变形主要集中在阻尼器上,而梁柱等主体结构未出现破坏,达到预期效果.然而,这种节点能承受的剪力和弯矩很小且仅适用于梁柱弱轴方向的连接.为此,本文第一、二作者提出了一种承载力更大且适用于梁柱强轴连接的带 U形阻尼器梁柱节点[8].下文拟通过有限元软件 ABAQUS对这种节点进行分析,以考察其滞回性能.

1 节点设计

1.1 节点构造

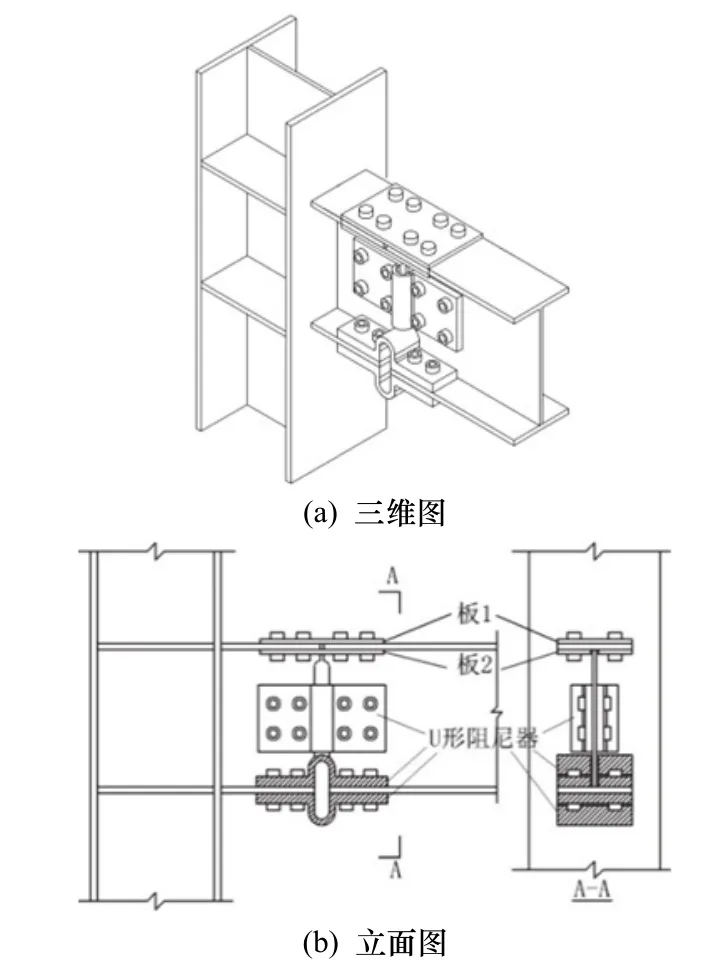

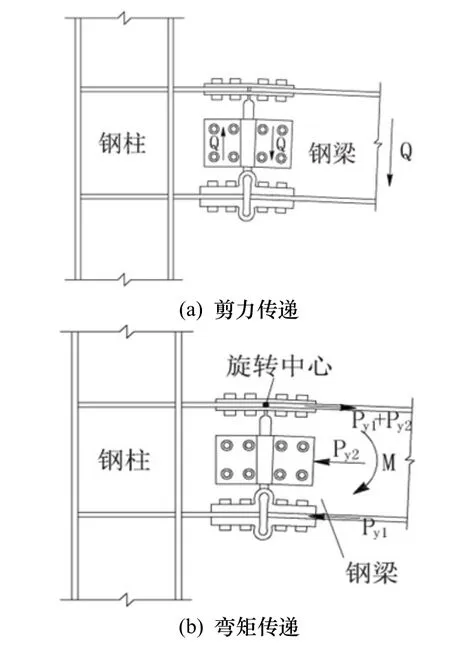

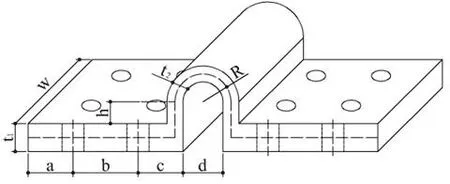

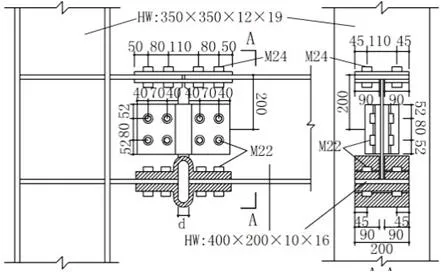

所提出带U形阻尼器节点构造如图1所示[8],柱翼缘与牛腿焊接,牛腿的另一端上翼缘通过高强螺栓及连接板 1、2与梁上翼缘相连;腹板处通过高强螺栓及一对U形阻尼器与梁的腹板相连;下翼缘处通过高强螺栓及三个 U形阻尼器与梁的下翼缘相连.连接设计中,通过调整各部件的尺寸使节点的转动中心位于梁上翼缘,腹板处的U形阻尼器来传递剪力,腹板处的阻尼器承担小部弯矩,上翼缘连接板和下翼缘处的 U形阻尼器传递大部分弯矩(如图2所示).图3为U形阻尼器及其尺寸.

图1 带U形阻尼器节点构造Fig.1 Connection with U-shaped dampers

图2 荷载传递图Fig.2 diagram of load transfer

图3 U形阻尼器Fig.3 U-shaped dampers

1.2 连接部件

梁上翼缘高强螺栓个数应保证高强螺栓抗剪承载力之和大于梁上翼缘截面轴向屈服荷载,即

其中:n为拼接处一侧螺栓数量,Ps为高强螺栓预紧力,μ为连接平板与梁上翼缘之间的摩擦系数,fy为梁上翼的屈服强度,tf为梁上翼缘厚度,b为梁上翼缘宽度.

梁上翼缘拼接板截面面积之和应大于梁上翼缘截面面积,拼接板长度应根据螺栓直径和布置方式确定.

梁腹板上高强螺栓个数应保证高强螺栓抗剪承载力之和大于梁腹板的抗剪承载力,即

其中n为阻尼器一侧螺栓数量,Ps为高强螺栓预紧力,μ为连接平板与梁上翼缘之间的摩擦系数,fv为梁腹板的剪切屈服强度,hw为梁腹板的高度,tw为梁腹板厚度.

上翼缘及腹板处的高强螺栓均应对称布置,并应满足螺栓间距要求[9].

腹板处一对U形阻尼器U形段横截面面积之和应不小于梁腹板截面面积,即

其中t2w为阻尼器U形段厚度,ww为腹板处U形阻尼器宽度,tw及hw分别为梁腹板的厚度和高度.

由图2(b)可知,腹板处及下翼缘处阻尼器所能承受的沿钢梁长度方向最大轴力之和应小于梁上翼缘的屈服时的轴力,即

同时,为了保证钢梁不发生破坏,梁腹板及下翼缘处阻尼器所能承受最大的弯矩之和应小于梁的塑性弯矩Mp,即

其中:h1为节点转动中心到下翼缘处阻尼器合力作用点的距离,h2为转动中心到腹板处阻尼器合力作用点距离,h2为h1的二分之一.对 H形钢梁,若式(4a)满足,则式(4b)也满足.

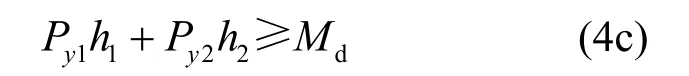

腹板及下翼缘处阻尼器所能承受最大的弯矩应大于梁的设计弯矩Md,才能保证节点正常使用及多遇地震下的抗弯能力,即:

根据现行钢结构设计[9],H形钢梁翼缘通常承担约超过其 80%的塑性弯矩,H形钢梁的设计弯矩Md最大约为其塑性弯矩Mp的62%,由式(4a、c)可得:

其中:Py1为下翼缘处阻尼器的抗拉(压)屈服荷载,Py2为腹板处阻尼器的抗拉(压)屈服荷载.

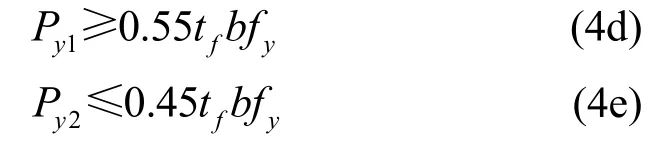

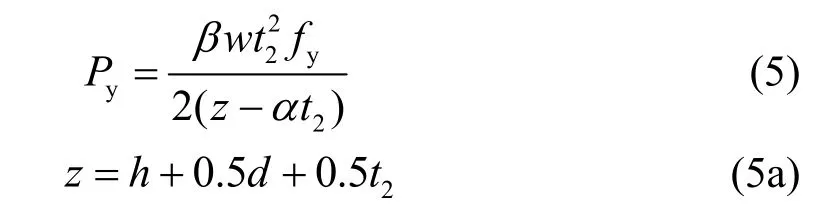

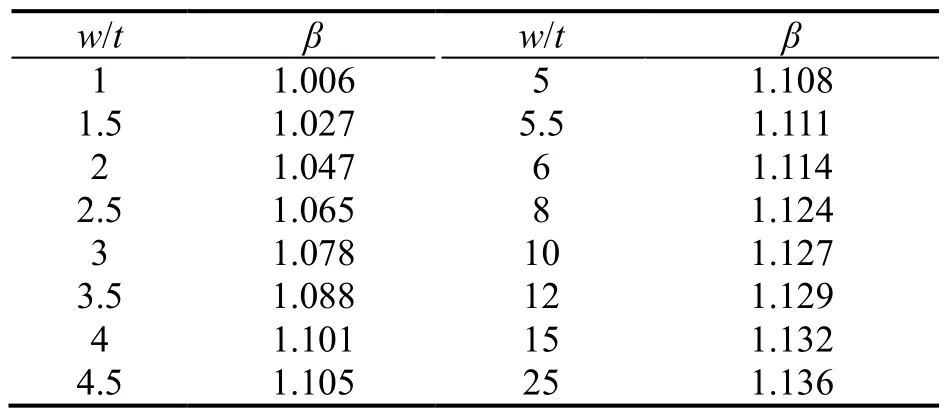

U 形阻尼器抗拉(压)屈服荷载可按下式计算[10],式中阻尼器的截面参数详图3所示.

其中:β为矩形截面宽厚比对截面塑性弯矩提高系数(表1),w为阻尼器宽度;α为阻尼器平直段对U形段约束形成的塑性铰偏移影响系数,可近似取为0.14(阻尼器平直段厚度不小于U形截面段厚度1.5倍时该系数成立).下翼缘螺栓个数可按下式计算:

表1 矩形截面塑性弯矩提高系数Tab.1 plastic moment increase coefficients for rectangular section

为实现易修复的目的,节点设计时需保证U形阻尼器达到极限承载力之前,梁柱基本保持在弹性范围内;同时应减少Py2而增大Py1.

2 有限元模型

2.1 节点尺寸

柱选用 H 型钢 350×350 ×12×19,梁与牛腿选用H型钢 400×200×10×16,材料均选用 Q235钢材.为保证梁柱节点域在节点破坏前不发生屈服,节点域柱腹板厚度根据文献[9]中节点域抗剪强度计算公式进行验算.这里梁弯矩偏安全地按全截面塑性弯矩取值.可以算得节点域厚度不得小于15.7 mm,因此需对节点域进行加强,将节点域加厚至16 mm.

根据2中的步骤和要求选用梁上翼缘连接板为-14×200×370 及-14×90×370,上翼缘螺栓采用 10.9级M24高强螺栓,下翼缘及腹板处采用10.9级M22高强螺栓,节点尺寸如图4所示.

图4 计算节点Fig.4 Selected connection

按图4所示节点尺寸选定各U形阻尼器的尺寸作为基准节点JD1,其阻尼器尺寸如表1所示,相应的屈服弯矩理论值为167.04 kN.

表2 带U形阻尼器节点模型参数Tab.2 Parameters of models for connectionsof U-shaped dampers

在JD1基准节点的基础上,另外又构建了9个节点共分为四组.四组节点分别对阻尼器U形截面段厚度、高度、半径及阻尼器平直段厚度进行了变化,表2同时列出了其他各节点U形阻尼器的相关参数,其中相对于JD1改变的参数以下划线的方式在表中标出,其中A组(JD2、3)改变翼缘处U形截面厚度;B组(JD4、5)改变翼缘处U形截面直段尺寸;C组(JD6、7)改变翼缘、腹板处U形段直径;D组(JD8、9、10)改变翼缘处阻尼器平板截面厚度.

2.2 分析模型

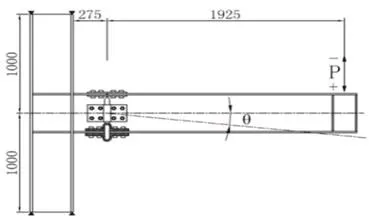

取一梁柱边节点,如图5所示,其中柱高为2 000 mm,其中牛腿长250 mm,梁长2 000 mm.集中荷载施加在距梁端拼接中心1.925 m处,以竖直向上为负,竖直向下为正,由于节点的转角变形主要发生在牛腿与梁的拼接处,θ取为梁相对于牛腿拼接点中心转角,该拼接点处弯矩为:M=1.925P.

有限元模型将柱顶部和底部全部自由度约束住,同时将框架梁的平面外自由度也约束住,以避免梁平面外失稳对分析结构造成影响,且为了简化分析,模型并未考虑P-δ效应对节点的影响.模型未考虑焊接残余应力和初始几何缺陷对节点的影响.

图5 计算模型Fig.5 Joint model

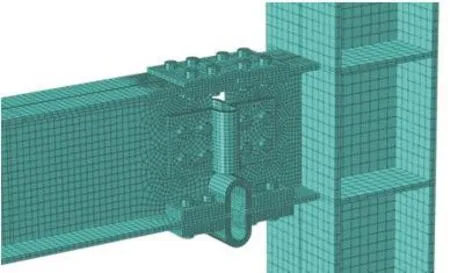

各节点模型均采用实体单元建模,选择的单元类型为8节点六面体单元(C3D8R),该单元适合接触分析和弹塑性分析,模型根据结构应力梯度进行不同密度的网格划分,在应力梯度较大处(如 U形阻尼器、螺栓、连接板)采用密度较大的网格,带U形阻尼器易修复梁柱节点的网格划分如图6所示.

图6 带U阻尼器节点的网格划分Fig.6 FE mesh of a connection with U-shaped damper s

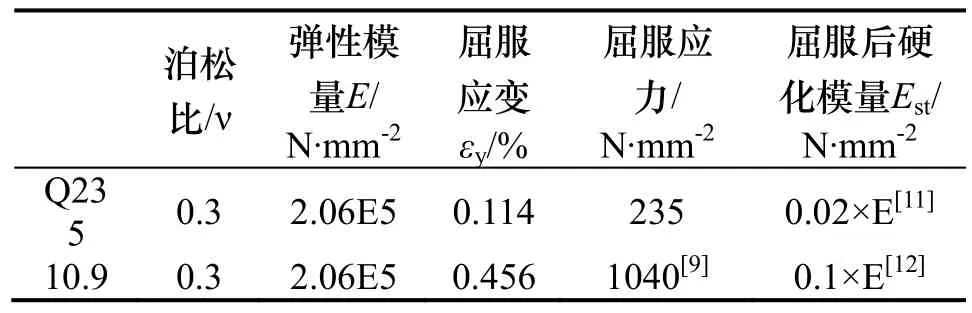

2.3 本构模型

钢材的本构模型采用双线性随动强化模型,该模型已考虑了包辛格效应,在循环荷载作用下无刚度退化,模拟的钢材本构参数详见表3.

表3 钢材本构关系Tab.3 Constitutive relation for steel

2.4 接触设置

有限元模型考虑螺栓孔壁与螺栓杆之间的接触关系,接触属性中的法向作用按默认的“硬接触”,并忽略孔壁与螺杆之间的摩擦.为了简化计算,牛腿与钢柱的连接通过绑定的形式连接在一起,螺帽也通过绑定的形式与各连接件组合.各连接构件与牛腿和钢梁之间的接触对的法向作用同样采用默认的“硬接触”,而切向设有抗滑移系数,其取值为0.45[9].

2.5 加载制度及约束情况

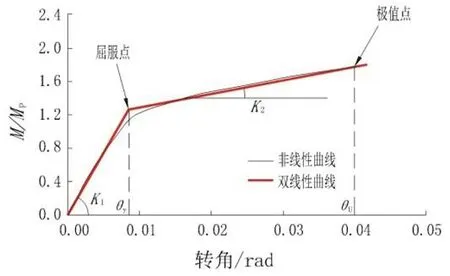

采用了两种加载方式,分别为单向加载方式和循环加载方式.单向加载方式分析节点破坏模式,ECCS[13]的循环加载制度分析带U形阻尼器节点的滞回性能,用转角位移控制.位移幅值分别为θy/4(1周),θy/2(1周),3θy/4(1周),θy(1周),2θy(3周),3θy(3周),4θy(3周)……如图5,6所示,其中θy是节点发生屈服的转角位移,θy及My按文献[14]所提出的方法选取,如图7所示,其中:K1为初始转动刚度;K2为屈服后转角刚度;θy为屈服转角;θu为极限转角.理想的双线性曲线确定的方法为:在非线性转角-弯矩曲线下面的面积与理想的双线性转角-弯矩曲线下面的面积接近.在滞回分析前,先进行单调静力分析以确定上述相应参数.

图7 θy确定方法Fig.7 Method of determing θy

当曲线发生下列现象之一时,可判断为构件达到极限承载力:

(1) 本级循环中的最大荷载比前一级循环中的最大荷载小;(2) 滞回曲线出现下降段,即斜率为负;(3) 若曲线未出现下降段,可按梁转角达到0.04时所对应的荷载作为极限荷载[15].

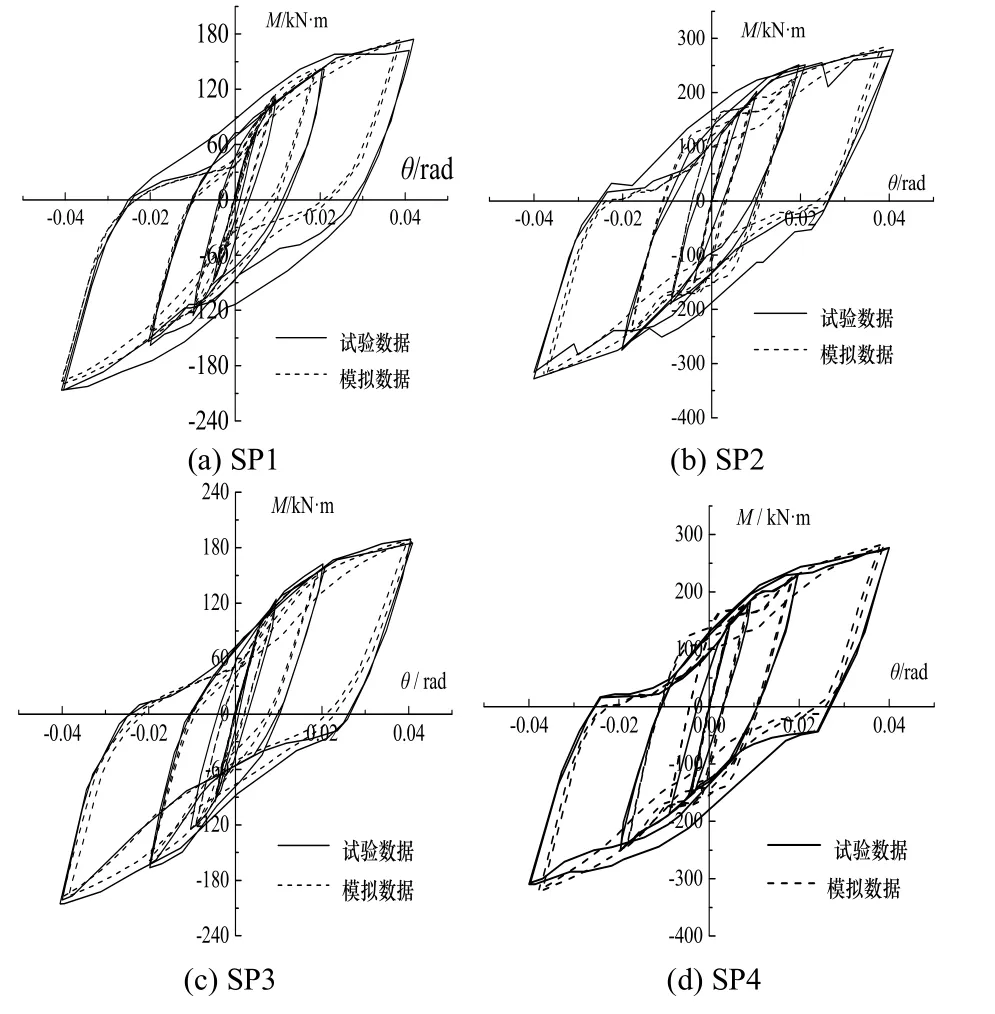

2.6 模型验证

以上述ABAQUS模型模拟文[6]中的SP1~SP4试件.试件材料属性、几何尺寸、荷载条件以及边界条件均按照文献[6]模拟,将模拟得出的节点的滞回曲线与文献中实验得出的节点滞回曲线进行对比,如图8所示.由图8(a)可以看出:有限元模拟结果和试验结果有较高的吻合度,两者滞回曲线趋势相同.因此,前述ABAQUS有限元模型具有较高的精度,可用于后文模型试件的分析.

图8 有限元模拟曲线与试验曲线对比Fig.8 Comparison between of finite element simulation results and test results

3 有限元计算结果

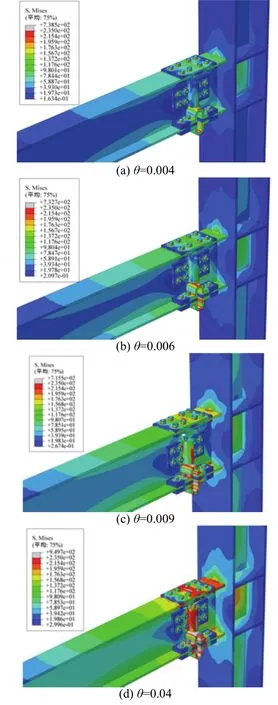

3.1 破坏模式

图9为JD1在单向加载过程中各阶段的应力云图.从图中可以看出,屈服现象最先出现在钢梁下翼缘处的U形阻尼器,随后出现在腹板处的U形阻尼器.图9(c)为JD1在转角位移达到0.009 rad时的应力云图,此时有有限元计算得出的节点弯矩为178.1 kN,而JD1屈服弯矩理论值为166.3 kN,说明节点已进入屈服阶段.从图中可以看出,JD1发生屈服时,梁、柱及牛腿仍处于弹性阶段,仅在梁下翼缘处的阻尼器发生了全截面塑性屈服.图9(d)为JD1在极限荷载下的应力云图,此时塑性应力仍主要集中在U形阻尼器上,梁、柱及牛腿虽出现局部屈服现象但基本上仍处在弹性阶段.

带U形阻尼器梁柱节点中最先破坏的构件为U形阻尼器,而梁、柱及牛腿始终处于弹性阶段,在节点破坏后只需更换新的 U形阻尼器便可达到修复的目的.

图9 JD1应力云图Fig.9 Stress contours of JD1

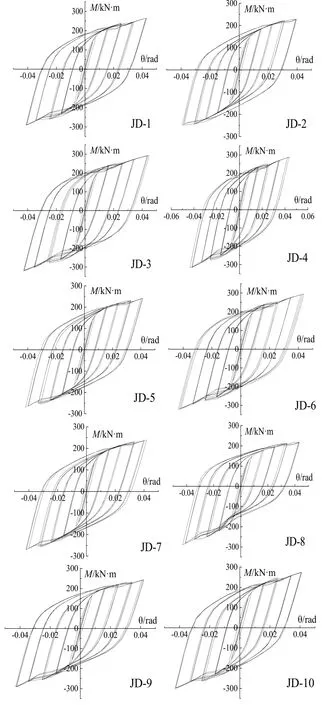

3.2 滞回分析

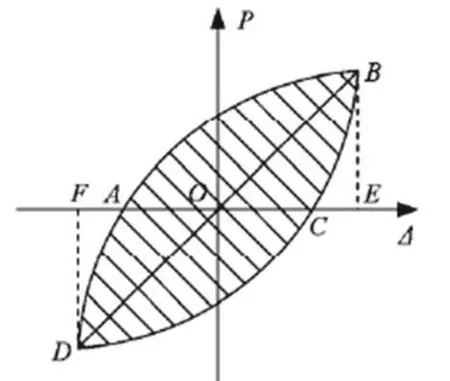

节点在循环荷载作用下,每经历一次循环,加载时吸收能量,卸载时释放能量,二者之差即节点在一次循环中消耗的能量,也就是一个滞回环所包围的面积[16].

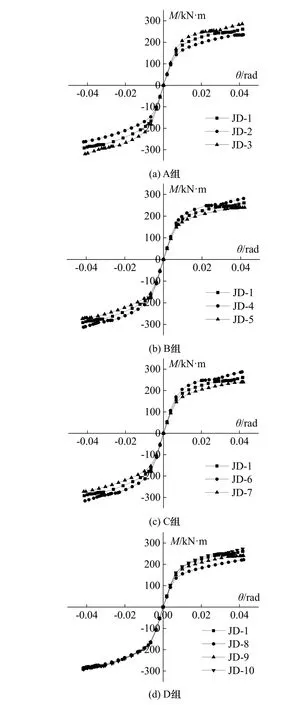

图10为各节点的滞回曲线,从图中可以看出各节点在加载初期,弯矩与转角呈线弹性,且滞回环面积较小,耗能小;当节点进入弹塑性阶段时,节点弯矩增幅减缓,滞回环面积逐渐增大,耗能增加.通过图10可以看出,除了JD-8以外,其余节点均表现出滞回环饱满,滞回曲线稳定的性能.由JD-3、JD-4和JD-6的滞回曲线可以看出随着钢梁下翼缘处阻尼器U形段截面高度的减小、厚度的增加以及半径的减小,节点在较小的转角变形下将发生螺栓的滑移,滑移量在1.4 mm左右,这导致节点滞回曲线发生轻微捏缩现象.

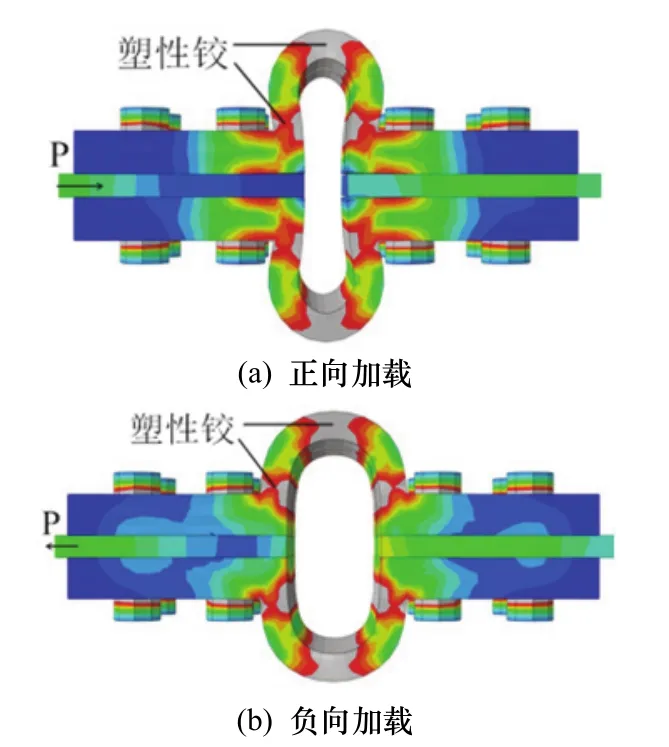

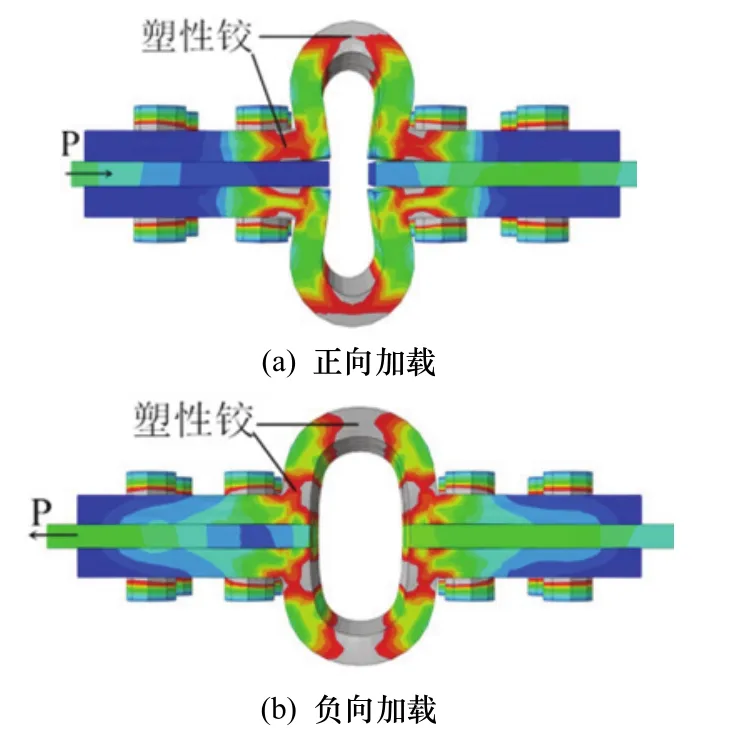

图10 滞回曲线Fig.10 Hysteretic loops

由JD-8的滞回曲线可知,当U形阻尼器平直段厚度和U形段厚度相同时,滞回曲线将会出现明显不对称的捏缩现象,由JD-1、JD-9及JD-10的滞回曲线可知,随着U形阻尼器的平直段厚度的增加,节点的滞回曲线趋于对称饱满,且没有明显捏缩现象.JD-1、JD-9及JD-10的滞回曲线之所以对称均匀是因为当U形阻尼器平直段比U形截面段厚时,不论正向加载还是负向加载,阻尼器首先发生屈服的位置是U形截面段,如图11所示,这使节点的正负向加载的屈服荷载区别不大.当U形阻尼器平直段厚度不大于U形段截面厚度时,在正向荷载作用下,阻尼器的U形段只在顶部和平直段产生塑性铰,如图12(a)所示,平直段先于U形截面段底部出现塑性铰将大幅降低节点的屈服荷载;而在负向荷载作用下由于阻尼器平直段的弯曲变形受到梁翼缘的限制,阻尼器的塑性铰仍只发生在阻尼器U形段,如图12(b)所示,这导致了阻尼器负向加载下的屈服荷载明显大于正向加载下的屈服荷载,造成了JD8的滞回曲线表现出不对称性且有明显的捏缩现象.因此,在设计这种节点时,U形阻尼器平直段的厚度应比U形段截面厚度大,这样才能保证节点滞回曲线饱满对称.不能通过一块钢板轧制成U形阻尼器,增加了阻尼器设计的工艺难度也是这种构造的缺点之一.

图11 JD1的U形阻尼器应力云图Fig.11 Stress contours of U shaped damper of JD1

图12 JD8的U形阻尼器应力云图Fig.12 Stress contour of U shaped damper of JD8

3.3 骨架曲线

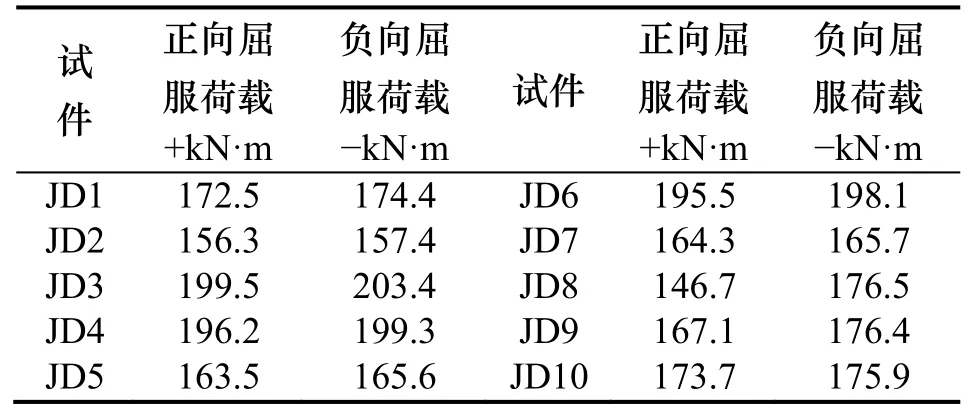

图13为节点的骨架曲线,表4为各节点在不同加载方向下的屈服荷载.

图13 骨架曲线Fig.13 Skeleton curves

由图13a~13c及表4可知,随着阻尼器U形段直段高度的减小、截面厚度的增加以及半径的减小,节点的屈服荷载均提高.

表4 各节点屈服荷载Table.4 The yield load of each connection

从图13(d)及表4可以看出,正向加载时,在阻尼器平直段厚度不小于U形截面段厚度的前提下,节点的屈服荷载随着阻尼器平直段厚度的减小而逐渐降低,不过降低幅度较小,JD9相较于JD1的屈服荷载下降不到3%;负向加载时,翼缘处U形阻尼器平直段厚度的大小几乎不影响节点的力学性能.当翼缘处U形阻尼平直段厚度不大于U形截面段厚度时,节点的正向荷载将大幅下降,JD8正向屈服荷载为146.7 N·m,而JD1正向屈服荷载为172.5 N·m,JD8相较JD1的正向屈服荷载降低了14.9%,这种现象产生的原因已在4.2中阐明.

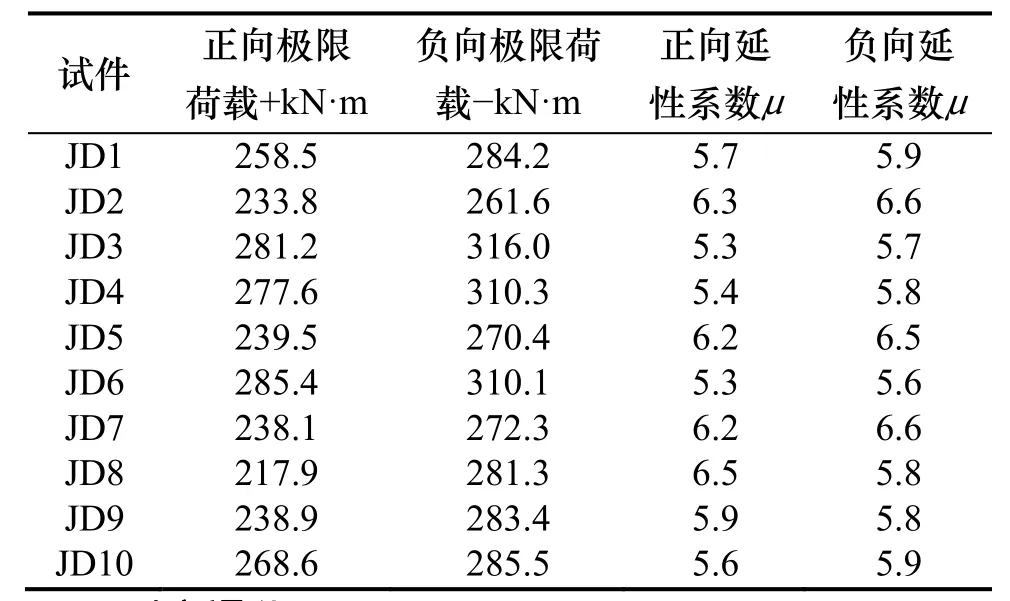

表5给出了各节点极限荷载及延性系数.可以看出,JD1的负向极限荷载为284.2kN·m,于梁全截面塑性弯矩367kN·m接近.此外,通过表4可以看出,节点正向极限荷载均比负向极限荷载绝对值小,这是因为阻尼器在极限荷载状态均发生了较大的变形,U形阻尼器在正向荷载下U形段高度由于挤压变形而增加,在负向荷载作用下U形段高度由于拉伸变形而降低,通过公式(5)可知当U形段高度降低时阻尼器的抗拉承载力将增加.从表5可以看出各节点延性系数均达到了5.0以上,说明带U形阻尼器梁柱节点具备良好的延性性能.

表5 各节点极限荷载及延性系数Tab.5 The ultimate load and ductility coefficient of each connection

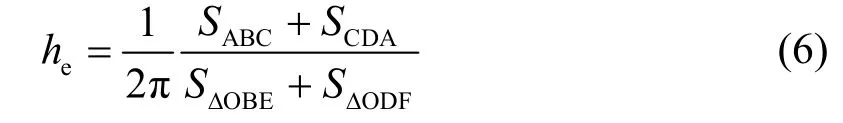

3.4 刚度退化

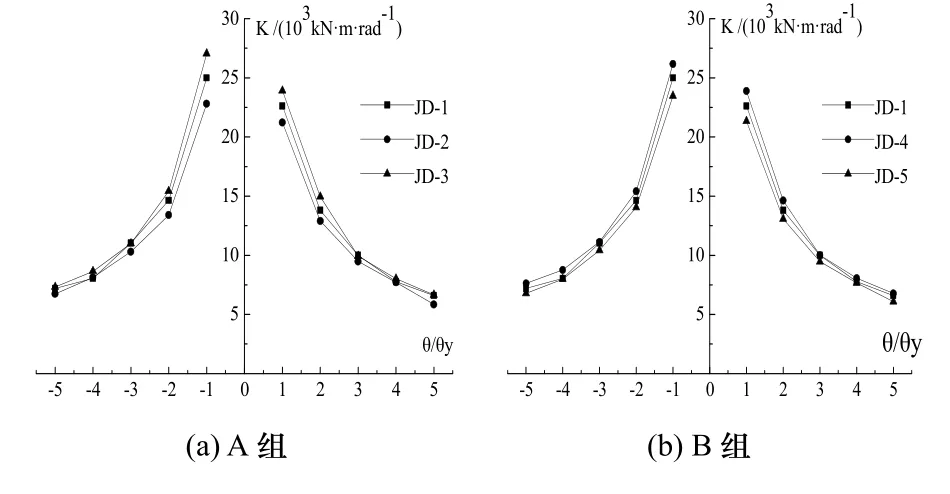

分析的四组节点在循环荷载作用下的刚度曲线如图14所示.

图14 刚度退化曲线Fig.14 Stiffness degradation curves

各节点在加载过程中发生刚度持续退化,且在相同加载下节点的正向环线均比负向刚度略小.各节点的刚度退化曲线变化趋势基本一致,且各曲线均匀无突变,随着加载位移增加,节点的刚度退化速度逐渐减缓.

3.5 耗能能力

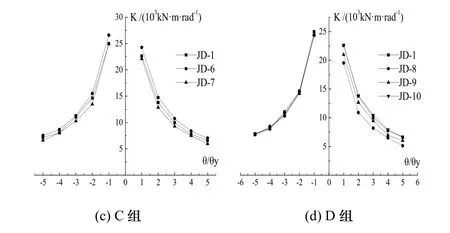

采用等效粘滞阻尼系数he来衡量节点的耗能能力[17],he表达式为

图15 耗能计算简图Fig.15 Sketch for predicting energy dissipation

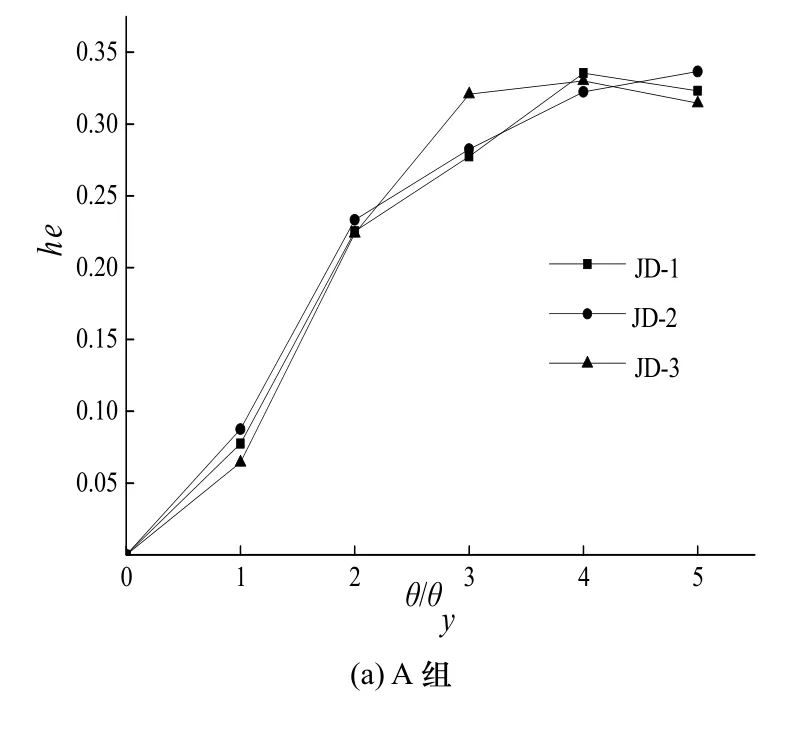

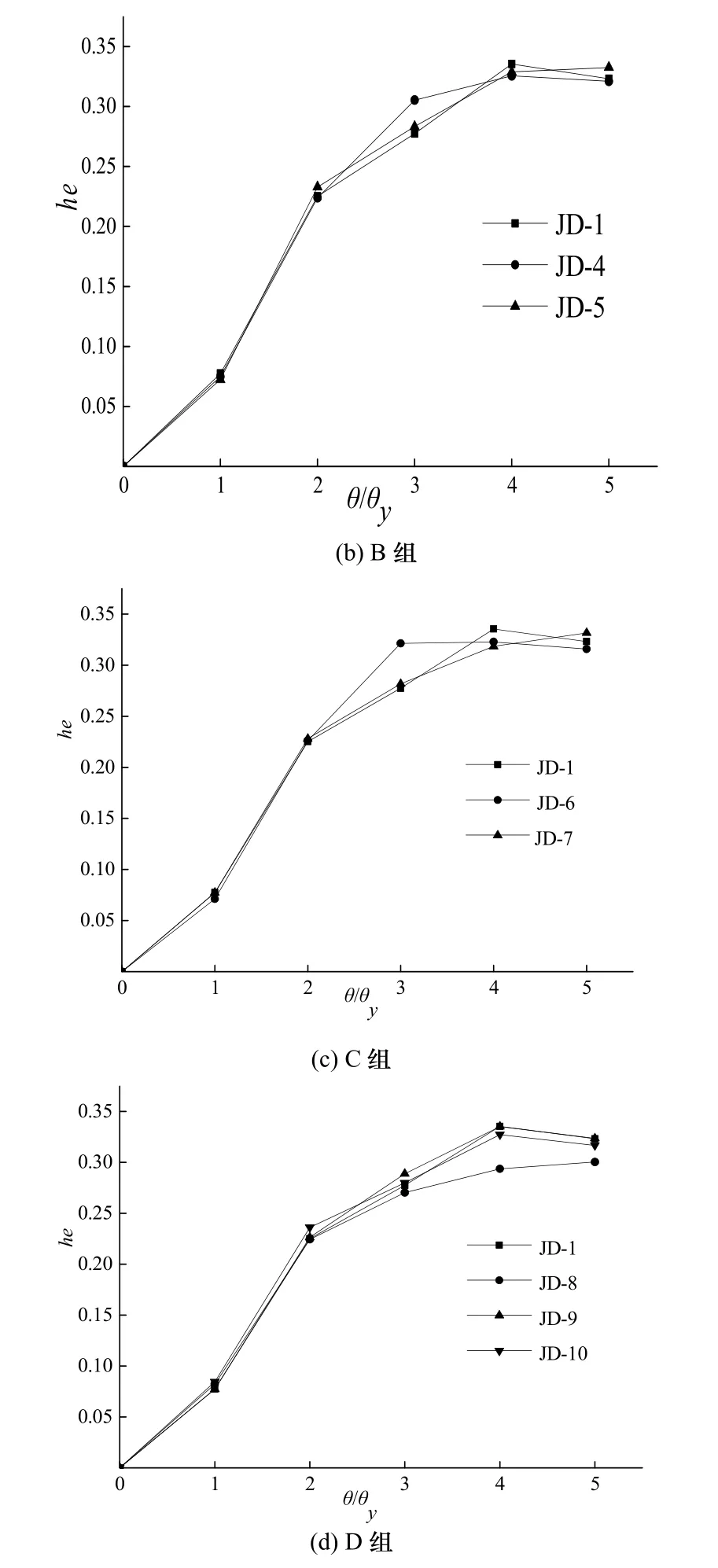

图16为各节点在循环荷载作用下不同加载幅值对应的等效粘滞阻尼系数.

图16 节点的等效粘滞阻尼系数heFig.16 Equivalent viscous damp coefficient he

从图16(a)~(c)可以看出,节点的等效粘滞阻尼系数对阻尼器U形段截面的厚度、直段高度以及半径不敏感,各节点在4倍屈服位移时等效粘滞阻尼系数最大.在三倍屈服位移时JD3、JD4及JD6的等效粘滞阻尼系明显比JD1大,这是因为在三倍屈服位移加载幅值下这三个节点下翼缘处 U形阻尼器发生了滑移.从图16(d)可以看出,改变U形阻尼平直段厚度对节点的等效粘滞阻尼系数影响不大,而当其厚度不大于U形段截面厚度时,节点的等效粘滞阻尼系数明显下降,耗能能力显著降低.

4 结论

论文对所提出的新型带U形阻尼器梁柱强轴节点受力性能进行了有限元分析,得出以下结论:

(1) 提出的新型带U形阻尼器梁柱强轴节点破坏时为U形阻尼器破坏,而梁和柱基本保持在弹性范围,表明所提出的节点能有效保护主体结构在地震中不被破坏,同时震后易于修复.

(2) 提出的新型带U形阻尼器梁柱节点具有饱满、稳定的滞回曲线,表现出良好的滞回性能和良好的延性性能.

(3) 该节点的承载力主要由阻尼器U形截面段直段高度、厚度以及半径控制,降低U形截面段直段高度、增加厚度和减小半径都能提高节点的承载力,其中厚度对节点承载力的影响最大.

(4) U形阻尼平直段厚度不大于U形段截面厚度时,节点正向承载力及耗能能力将大幅降低.

References

[1] 崔鸿超. 日本兵库县南部地区地震震害综述[J].建筑结构学报,1996,17(1): 2-13.CUI Hongchao. Review of earthquake damage in Kobe,Japan [J]. Journal of Building Structures, 1996, 17(1):2-13.

[2] MILLER D K. Lessons learned from the Northridge earthquake [J]. Engineering Structures, 1998, 20(4 /5 /6):249-260.

[3] NAKASHIMA M, INOUE K, TADA M. Classification of damage to steel buildings observed in the 1995 Hyogoken-Nanbu earthquake [J]. Engineering Structures,1998, 20(4 /5 /6): 271-281.

[4] 吴兆旗, 何田田, 姜绍飞, 等. 钢结构梁柱连接节点抗震性能研究进展[J].福州大学学报(自然科学版),2011,39(5): 658-665.WU Zhaoqi, HE Tiantian, JIANG Shaofei, et al. Research advances in seismic performance of steel beam-to-column connections [J]. Journal of Fuzhou University (Natural Science Edition), 2011, 39(5), 658-665.

[5] 吴兆旗, 苏建强, 姜绍飞, 等. 设置垫板的梁柱T形件连接节点抗震性能试验研究[J].建筑结构学报,2012,33(12): 10-19.WU Zhaoqi, SU Jiangqiang, JIANG Shaofei, et al. Experimental investigation of seismic behavior f beam-to-column T-stub connected joints with inserted plates [J]. Journal of Building Structures, 2012, 33(12):10-19.

[6] KOETAKA Y, CHUSILP P, ZHANG Z, et al. Mechanical property of beam-to-column moment connections with hysteretic dampers for column weak axis [J]. Engineering Structures, 2005, 27(1) : 109-117.

[7] OH S H, KIM Y J, RYU H S. Seismic performance of steel structures with slit dampers [J]. Engineering Structures, 2009, 31(9): 1997-2008.

[8] 杨应华, 徐增武. 一种带 U形耗能元件的易修复梁柱节点, ZL201320460254.2[P]. 2013.YANG Yinghua, XU Zengwu, An easily reparable beam-to-column connection with U-shaped damper.ZL201320460254.2[P]. 2013.

[9] 陈绍蕃.钢结构[M].(第二版). 北京: 中国建筑工业出版社, 2009.Chen Shaofan. Steel Structure [M]. 2nd Ed. Beijing:China Architecture & Building Press, 2009.

[10] 徐增武. 带 U形阻尼器梁柱节点的力学性能研究[D].西安:西安建筑科技大学, 2014.XU Zengwu. Mechanical properties of beam-to-column connections with U-shaped dampers[D]. Xiʹan: Xiʹan Univ. of Arch. & Tech., 2014.

[11] 陈骥. 钢结构稳定理论与设计 [M]. (第五版)北京:科学出版社, 2011.CHEN Ji. Stability of steel structures: Theory and design[M]. 5th Ed. Beijing: Science Press, 2011

[12] CHASTEN C P, LU Lewu, DRISCOLL G C. Prying and shear in end-plate connection design [J]. Journal of Structural Engineering, ASCE, 1992,ll8(5):1295-1311.

[13] ECCS Technical Committee, Structural Safety and Loadings. Technical Working Group, Seismic Design. Study of design of building in earthquake zone[M].Belgium:Brussels ECCS General Secretariat, 1986.

[14] SAFFARI H, HEDAYAT A.A, NEJAD M. Poorsadeghi.Post-northridge connections with slit dampers to enhance strength and ductility [J]. Journal of Constructional Steel Research, 2013, 80(1): 138-152.

[15] 中华人民共和国行业标准.建筑抗震试验方法规程:JGJ101-96[S].北京:中国建筑工业出版社, 1997.Industry Standard of People's Republic of China. Specification of testing methods for earthquake resistant building: JGJ101-96[M]. Beijing: China Architecture &Building Press, 1997.

[16] 龙晓鸿, 李黎, 唐家祥. I-型钢槽阻尼器的 ANSYS仿真分析[J].华中科技大学学报(自然科学版),2002,30(8):79-81.LONG Xiaohong, LI Li, TANG Jiaxiang. Simulation analysis of I-shape steel slit damper by ANSYS [J]. Journal of Huazhong University of Science and Technology:(Nature Science Edition), 2002, 30(8):79-31.

[17] 聂建国, 黄远, 樊建生. 考虑楼板组合作用的方钢管混凝土组合框架受力性能试验研究[J]. 建筑结构学报,2011,32(3): 99-108.NIE Jianguo, HUANG Yuan, FANG Jiangyuan, Experimental study on load-bearing behavior of rectangular CFST frame considering composite action of floor slab[J].Journal of Building Structures, 2011, 32(3): 99-108.