某型汽车发动机冷却系统开发试验研究

桂树国,薛飞舞,汪 涌,赵 超,刘 星

(1.安徽职业技术学院 机械工程系,安徽 合肥 230011;2.安徽江淮汽车股份有限公司,安徽 合肥 230022)

某型汽车发动机冷却系统开发试验研究

桂树国1,薛飞舞2,汪涌1,赵超2,刘星2

(1.安徽职业技术学院 机械工程系,安徽 合肥 230011;2.安徽江淮汽车股份有限公司,安徽 合肥 230022)

摘要:为了解决某型2.4 L国产发动机使用过程中出现的水温较高甚至经常开锅的问题,更好地提升发动机的品质和性能,对该型发动机冷却系统进行了开发试验.用发动机样机匹配2.2 L TCI冷却系统,用故障发动机匹配原冷却系统,在试验台架上进行了发动机冷却系统开发试验,在进行稳态压力分布试验、气蚀试验和节温器动态试验的过程中,收集了压力、流量和温度等试验数据,得到了相关参数和特征量的变化曲线,测量了发动机的最高工作温度,确定了发动机各个部件的压力损失、发动机膨胀水箱盖开启压力及节温器开启温度与流量的关系,验证了该型发动机匹配2.2 L TCI冷却系统的可靠性和稳定性.

关键词:汽车发动机;冷却系统;系统开发;台架试验

汽车发动机冷却系统在汽车动力系统中有着特别重要的作用,它可以在发动机工作时对温度进行合理的调节与控制,使发动机在正常的温度范围内运转.冷却系统的匹配与设定直接影响到发动机的动力输出表现、使用寿命、可靠性和燃油经济性,TCI(Turbo Charger with Inter-cooler,即废气涡轮增压中冷)技术进一步提高了发动机的有效功率.将某型国产2.4 L发动机改进后匹配2.2 L TCI发动机冷却系统,将2.4 L故障发动机匹配原冷却系统,进行相同的试验研究,最后对试验收集的数据进行对比分析.

1试验准备

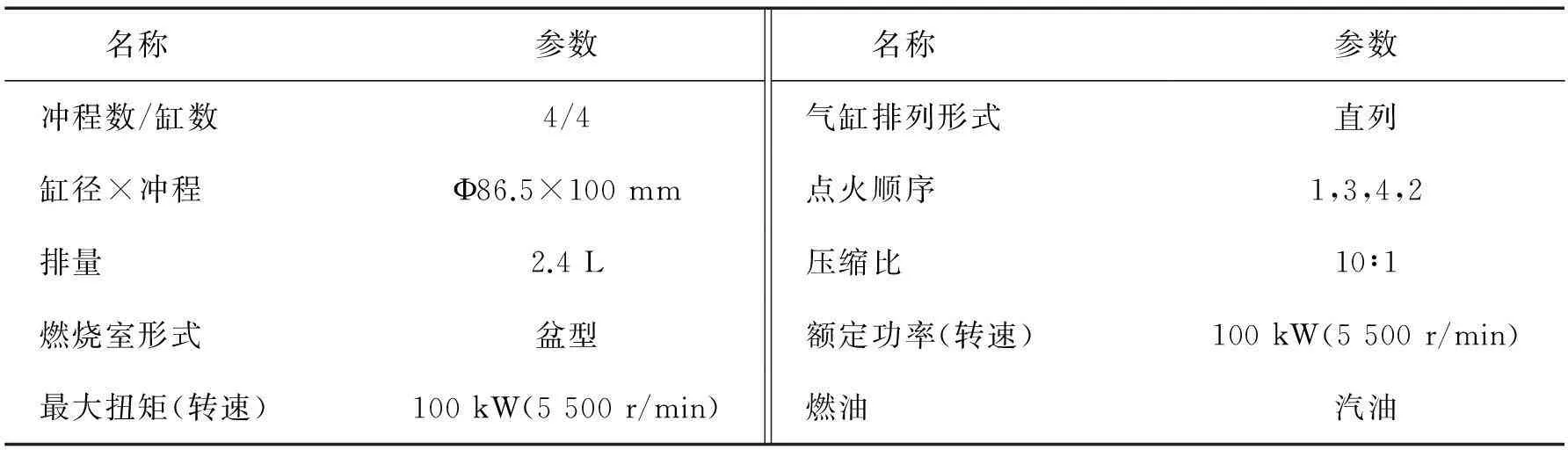

1.1 发动机样机参数(见表1)

表1 发动机样机参数Tab.1 Engine prototype parameters

1.2 设备与边界条件

试验设备名称和型号如表2所示.

表2 实验设备的名称和型号Tab.2 Name and model of lab equipment

试验的边界条件:燃料为93#汽油;润滑油为SG 15W-40;冷却液为防冻液;进气系统为整车进气系统;排气系统为整车排气系统;冷却系统为整车冷却系统.

1.3 试验方案

方案一:2.4 L发动机样机匹配2.2 L TCI冷却系统后进行稳态压力分布试验、气蚀试验等整车冷却系统试验,测量压力损失与流量的关系、发动机冷却液流量与温度的关系、节温器温度与流量的关系,评价搭配的冷却系统是否可以满足发动机和整车的要求.

方案二:2.4 L故障发动机(水温较高时)匹配原冷却系统,进行与方案一相同内容的试验,测量相同的试验参数,验证发动机冷却系统的性能.

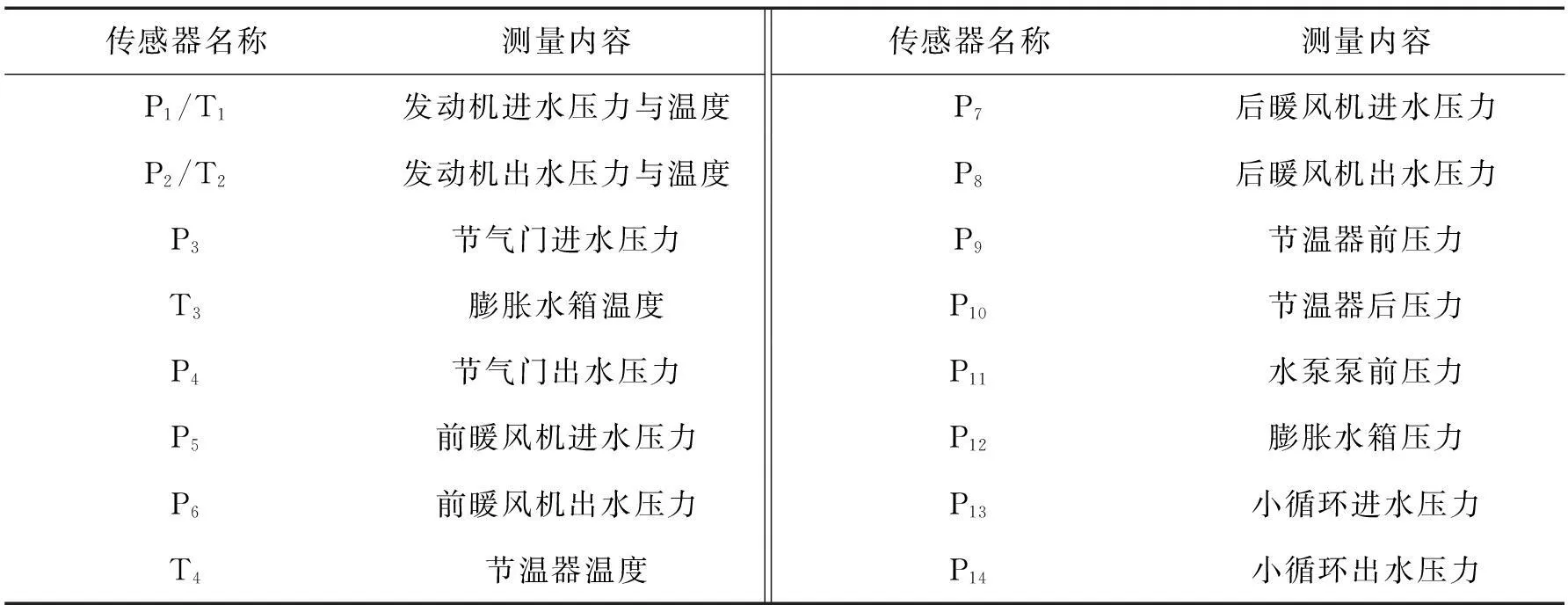

1.4 传感器的布置

试验用传感器的名称和测量内容如表3所示.传感器位置如图1所示,在试验台架上布置传感器的位置如图2所示.

表3 传感器的名称和测量内容Tab.3 Sensor’s name and measuring content

图1 传感器布置位置Fig.1 Sensor’s layout placement diagram

图2 台架布置实物图Fig.2 Test-bench layout entity picture

2试验

2.1 2.4 L样机匹配2.2 L TCI冷却系统

2.1.1稳态压力分布

(1)在2.4 L原形机上布置2.2 L TCI冷却系统,更换的主要部件有节温器、节温器阀座、水泵、小循环进水钢管、小循环出水钢管、出水口、水泵密封垫等.

(2)按照整车冷却系统布置安装发动机,按要求布置压力传感器.同时,按照布置图的位置安装流量计1台,量程为0~300 L/min,精度为±0.5%.

(3)试验为非点火试验,要求节温器模拟全开,发动机冷却用自来水,发动机转速从1 000 r/min开始,以500 r/min为步长,一直到发动机最高额定转速.要求在每个测量工况点稳定后测量相关参数,稳态压力分布测量数据见表4.

表4 稳态压力分布测量数据ab.4 Steady-state pressure distribution measurement data

(4)发动机散热器的最大流量为136 L/min,流量和转速呈线性关系,最大总流量为171 L/min.冷却系统流量分布如图3所示.

图3 2.4 L样机+2.2 L TCI冷却系统流量分布 Fig.3 2.4 L+2.2 L TCI prototype flux distribution of the cooling system

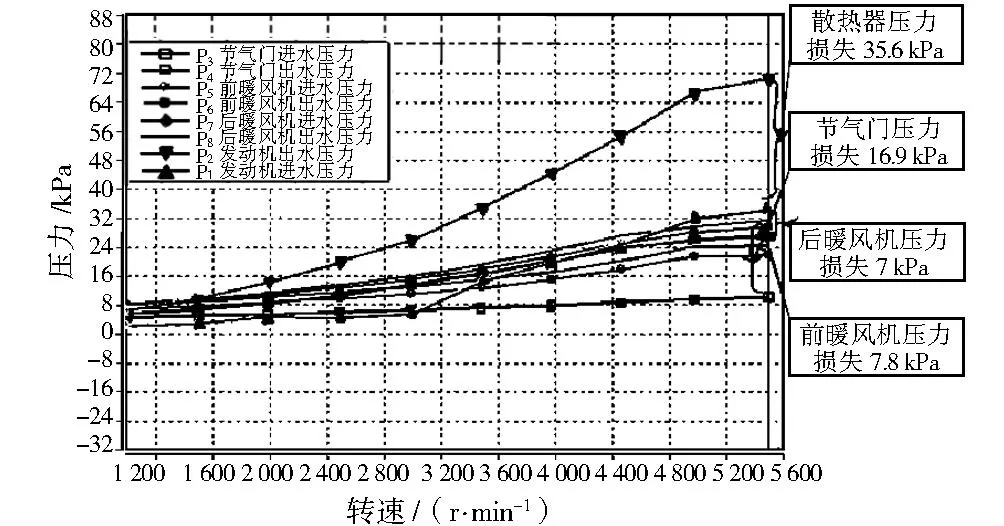

(5)散热器的压力损失为36.5 kPa,前后暖风机对应的压力损失分别为7.8 kPa和7 kPa,节流阀体的压力损失为16.9 kPa.冷却系统的稳态压力分布如图4所示.

图4 冷却系统稳态压力分布Fig.4 Cooling system steady-state pressure distribution diagram

根据前期的零部件压力损失和流量关系,计算出前暖风机的流量为11.9 L/min,后暖风机的流量为16.9 L/min,节气门的流量为6.64 L/min.

2.1.2气蚀试验

(1)发动机的冷却液采用防冻液.

(2)利用压缩空气给膨胀水箱增加压力,增加压力调节压力阀和卸压阀来调节膨胀水箱的内部压力.

(3)发动机冷却系统的布置要求和整车冷却系统一致,节温器全开,全开升程≥8 mm.

(4)在试验时逐渐向膨胀水箱增加压力,记录每个点冷却液的流量和水泵前的压力,一直增加到发动机冷却液流量达到最大.分析试验数据,找出发动机冷却液流量在最大流量的97%时的工况点.

(5)分别测量发动机转速在4 900 r/min时,冷却液在不同温度(84 ℃,100 ℃,110 ℃)下的有关数据,在发动机冷却液流量为最大流量97%的工况点时,当温度为110 ℃、水泵前的压力为66 kPa时,测量膨胀水箱的压力为90.6 kPa.当发动机转速为4 900 r/min,不同冷却液温度下气蚀试验结果如图5所示.

图5 转速为4 900 r/min时不同冷却液温度下的气蚀试验 Fig.5 Cavitation corrosion test at different coolant temperatures at 4 900 r/min

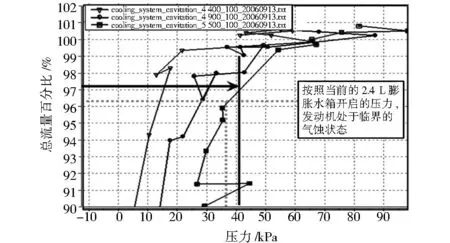

(6)测量发动机在不同转速(4 400 r/min,4 900 r/min,5 500 r/min)、冷却液的温度在100 ℃、发动机冷却液流量达到最大流量的97%时,对应的水泵泵前压力为50 kPa,膨胀水箱压力为79.2 kPa.当冷却液温度为100 ℃时,不同转速气蚀试验结果如图6所示.

图6 冷却液温度在100 ℃时的气蚀试验Fig.6 Coolant cavitation corrosion test at 100 ℃

(7)在发动机的转速为5 500 r/min、冷却液温度为110 ℃、发动机冷却液流量达到最大流量的97%时,对应的水泵泵前压力为96.5 kPa,膨胀水箱压力为116.5 kPa,大于整车的膨胀水箱开启压力.当发动机的最大持续工作温度为108 ℃、冷却液温度为110 ℃时,不同转速下气蚀试验结果如图7所示.

图7 冷却液温度在110 ℃时的气蚀试验Fig.7 Coolant cavitation corrosion test at 110 ℃

2.1.3节温器动态试验

(1)在节温器石蜡表面布置温度传感器,在发动机进水口布置流量传感器.

(2)当发动机转速4 900 r/min时,记录发动机冷却液的温度和流量.

(3)当开阀升程为0.35 mm时,温度为(82±2)℃可满足设计的技术要求.节温器在温度为92 ℃时能够全开,满足设计的技术要求.节温器的动态试验(模拟全开/自然状态)结果如图8所示.

图8 温器的动态试验(模拟全开/自然状态)Fig.8 Thermostat dynamic test (mock/natural opening)

2.2 故障机试验匹配原冷却系统

故障机匹配原冷却系统后进行冷却系统试验,方法和步骤与2.4 L发动机匹配2.2 L TCI冷却系统试验相同.

2.2.1稳态压力分布

试验结果表明,发动机散热器的最大流量为70 L/min,并且各个工况点流量的线性关系不好,特别是当转速达到3 000 r/min以后,实际的流量和要求相差比较大.

2.2.2气蚀试验

(1)当发动机转速为4 900 r/min、不同的冷却液温度在发动机冷却液流量为最大流量的97%的工况点时,水泵前最大压力为68 kPa,对应的整车的膨胀水箱开启压力为110 kPa.

(2)当冷却液温度为100 ℃、不同的发动机转速在发动机冷却液流量为最大流量的97%的工况点时,发动机水泵前的压力为41 kPa,对应的膨胀水箱压力为88 kPa.当冷却液温度为100 ℃时,不同转速下气蚀试验结果如图9所示.

图9 冷却液温度在100 ℃时的气蚀试验Fig.9 Coolant cavitation corrosion test at 100 ℃

(3)当冷却液温度为110 ℃时、不同的发动机转速在发动机冷却液流量为最大流量的97%的工况点时,水泵的进水压力最大为85 kPa,对应的膨胀水箱压力为134 kPa.当冷却液温度为110 ℃时,不同转速下气蚀试验结果如图10所示.

2.2.3节温器动态试验

节温器的开启温度为82 ℃,当开阀升程为0.35 mm、温度为(82±2)℃时,满足设计的技术要求.当节温器温度为93 ℃时达到全开,满足设计的技术要求.

3试验数据与分析

3.1 2.4 L样机匹配2.2 L TCI冷却系统

(1)水泵的最大流量为136 L/min、总流量为171 L/min时可以满足2.4 L发动机的需要,膨胀水箱盖的开启压力定为100~120 kPa.

(2)发动机最大的持续工作温度为108 ℃.采用双节温器和节温器阀座能较好地实现发动机的补水和排气,而且膨胀水箱的进水软管较短,可以避免发动机气蚀现象的发生,双节温器的工作温度满足技术要求.

(3)在膨胀水箱开启压力为90 kPa的条件下,发动机转速在4 900 r/min、冷却液温度在100 ℃时,未发生气蚀现象.

(4)冷却液温度在110 ℃时,发动机未发生气蚀现象.在发动机转速在5 500 r/min、冷却温度在110 ℃时,发动机处于气蚀现象的临界状态.

3.2 故障机匹配原冷却系统

(1)水泵的最大流量为70 L/min.此流量较低,当发动机转速达3 000 r/min以后,流量和实际要求相差比较大,在额定工况点流量相差30%,故在实际行驶中容易发生气蚀现象.

(2)当发动机转速为5 500 r/min、冷却液温度为100 ℃时,发动机处于气蚀临界状态;在水温为110 ℃、发动机转速在4 900 r/min时,已经发生气蚀现象;在发动机转速为5 500 r/min时,气蚀现象非常严重.

(3)在膨胀水箱开启压力为90 kPa的条件下,最高持续工作温度为100 ℃时处于气蚀现象的临界状态.

(4)2.4 L原型机匹配冷却系统的膨胀水箱开启压力定为120~140 kPa,发动机的最高工作温度为110 ℃.

4结论与建议

(1)建议对2.4 L原型机匹配冷却系统进行优化设计,采用2.2 L TCI冷却系统.

(2)试验标定膨胀水箱的开启压力定为100~120 kPa,发动机的最高工作温度为108 ℃,最高极限瞬态温度为115 ℃.

(3)为了进一步验证上述结论,需要继续对鼻梁区进行温度测量并对气缸垫的设计进行验证,以防止发动机局部过热造成发动机开锅.

参考文献:

[1]杨小松.汽车冷却系统匹配性探讨[J].汽车研究与开发,2009(2):26-28.

[2]王刚,李云清,梁新月,等.对某型发动机冷却系统的设计与匹配研究[J].车辆与动力技术,2007(4):6-9,22.

[3]雷刚.发动机性能试验处理及方法[J].汽车工程师,2010(1):40-42.

[4]殷海庭.汽油发动机可靠性试验方法研究[J].柴油机设计与制造,2014(2):36-39.

[5]黄海燕.汽车发动机试验学教程[M].北京:清华大学出版社,2009.

[6]张子波.汽车发动机构造与维修[M].北京:高等教育出版社,2005.

[7]杨万福.发动机原理与汽车性能[M].北京:高等教育出版社,2004.

[8]杨波.活塞的热分析及底喷冷却研究[D].大连:大连理工大学,2008.

[9]全国汽车标准化技术委员会.GB/T 19055—2003汽车发动机可靠性试验方法[S].北京:中国标准出版社,2003.

[10]全国汽车标准化技术委员会.GB/T 18297—2001汽车发动机性能试验方法[S].北京:中国标准出版社,2001.

[11]全国汽车标准化技术委员会.GB/T 12542—2009汽车热平衡能力道路试验方法[S].北京:中国标准出版社,2009.

Experimental study and development of an

automobile-engine cooling system

GUI Shuguo1,XUE Feiwu2,WANG Yong1,ZHAO Chao2,LIU Xing2

(1.DepartmentofMechanicalEngineering,AnhuiVocationalandTechnicalCollege,Hefei230011,China;

2.AnhuiJiangHuaiAutomobileCompanyLimited,Hefei230022,China)

Abstract:In order to solve the problem of a higher water temperature, or boiling water in the course of using a home-made 2.4 L automobile-engine, to improve the quality and performance of the engine, the cooling system of this mode has been developed, validated and tested. A test plan has been made and adopted that both a prototype engine have matched a 2.2 L TCI engine cooling system and the original cooling system for the fault engine matching, and that experiment has been carried out on the test bed frame. In the process of the steady state pressure distribution test, cavitation erosion test and thermostat dynamic test, the test data of the pressure, flow rate and temperature has been collected; the related parameters curves and the characteristic curves change obtained, the engine maximum operating temperature measured, the pressure loss of the engine parts, engine expansion tank lid opening pressure and the relationship between thermostat opening temperature and flow rate determined. That validates the reliability and stability of the cooling system after matching 2.2 L TCI engine.

Key words:automobile-engine; cooling system; system development; the bench test

作者简介:桂树国(1977- ),男,安徽凤台人,副教授,主要从事机电一体化、机械加工与CAD/CAE/CAM等的教学与研究.

基金项目:2015年安徽省质量工程教学研究重点项目(2015jyxm552);教育部财政部支持高等职业学校提升专业服务产业发展能力项目(教职成厅函〔2011〕71号);安徽省教育厅2014年高等学校省级质量工程项目(2014jxtd077)

收稿日期:2015-06-20

中图分类号:U467.2

文献标志码:A

文章编号:1674-330X(2015)04-0048-06