焊接工艺对316L内衬复合管焊接接头点蚀电位的影响

常泽亮 金 伟 陈 博 孟繁印 张 旭 徐文超

(1. 中国石油塔里木油田,新疆 库尔勒 841000;2.沈阳中科腐蚀控制工程技术中心,辽宁 沈阳 110016)

焊接工艺对316L内衬复合管焊接接头点蚀电位的影响

常泽亮1 金 伟2 陈 博2 孟繁印1 张 旭2 徐文超1

(1. 中国石油塔里木油田,新疆 库尔勒 841000;2.沈阳中科腐蚀控制工程技术中心,辽宁 沈阳 110016)

采用测量极化曲线的方法,研究了三种焊接工艺的316L内衬复合管焊接接头的点蚀电位。结果表明:三种焊接工艺焊接接头的点蚀电位顺序为:端部堆焊+625合金焊丝>端部封焊+625合金焊丝焊>端部封焊+309药芯焊丝,证明了双金属复合管内衬焊接工艺的改进提高了焊接接头的点蚀电位。

双金属复合管 焊接 316L 点蚀电位

0 引言

针对单井采出液对集输管线的腐蚀情况,国内各大油田地面集输管线均开始采用双金属复合管。因为它具有不锈钢优良的耐腐蚀性能和碳钢管的高强度的双重优点[1]。双金属复合管均由衬层和基层组成,衬层一般为不锈钢或耐蚀合金,基层为碳钢[2]。根据国内外油田的研究经验,316L不锈钢对CO2腐蚀具有优良的耐蚀性能,能有效缓解集输管线由CO2引起的腐蚀穿孔问题,因此国内采出气含二氧化碳的油气田应用较广泛的是衬层为316L不锈钢的双金属复合管,如产出气中CO2分压较高的新疆克深2气田,目前它的采气干线和集气干线使用的均为316L双金属复合管[3]。

某凝析气田属于高矿化度地层水性质,油田污水总矿化度达到 185000mg/L,地层水中Cl-含量高达112400mg/L。高浓度的Cl-容易引起不锈钢的点蚀,像316L这种高含铬镍的奥氏体不锈钢,在CO2环境中虽然表现出良好的耐腐蚀性能,但是目前尚未有足够的数据表明316L不锈钢复合管焊接接头具有优良的抗点蚀能力。目前该气田双金属复合管采用的焊接工艺主要有三种,即前期的端部封焊+309药芯焊丝和后期改进的端部封焊+625合金焊丝与端部堆焊+625合金焊丝。

本文主要利用极化曲线测量方法测得三种焊接工艺焊接接头的点蚀电位,并通过点蚀电位对比判断三种焊接工艺焊接接头耐点蚀性能。

1 试验方法

1.1 试验材料

选取三种不同焊接工艺的316L内衬复合管环焊缝焊接接头作为试验材料。

(1)焊接工艺为端部封焊+309药芯焊丝对焊的焊接接头,以下简称工艺a;

(2)焊接工艺为端部封焊+625合金焊丝+钨极氩气保护焊的焊接接头,以下简称工艺b;

(3)焊接工艺为端部堆焊+625合金焊丝+钨极氩气保护焊的焊接接头,以下简称工艺c。

1.2 试验溶液

表2-1 试验溶液中Cl-浓度

1.3 试样的制作

试验试样的制作和试验操作方法参考“GB/T 17899-1999 《不锈钢点蚀电位测量方法》[4]”。

按照标准要求将三种焊接工艺的焊接接头加工成试验面,面积为1cm2的正方形试样,尺寸为10×10mm,厚度以5mm为宜。在非试验面上锡焊一根铜导线,之后用环氧树脂将除试验面以外的所有区域进行封装。封装好试样后用砂纸磨制试验面,达到标准要求后,将试样放于50℃,30%的硝酸中浸泡1h进行钝化处理,防止试验过程中发生缝隙腐蚀。

山东省临沂市是中国北方重要的物流中心。伴随着近几年经济的快速发展、人口剧增以及城市化的不断推进,临沂市生态环境问题日渐突出,但其道路灰尘中重金属的污染状况仍不是很明确。本研究通过采集临沂城区主要街道灰尘样品,基于化学形态分析开展重金属健康风险评价与人为来源解析研究,以期为当地有关部门采取更加合理有效的污染防护措施提供理论支持,同时为中国城市道路灰尘重金属健康风险评价工作积累数据。

1.4 点蚀电位测量试验

试验采用标准的三电极体系:工作电极为所制试样,参比电极为饱和甘汞电极,辅助电极为石墨电极。将溶液注入三口烧瓶中,随后将三口烧瓶放入恒温水浴锅中使溶液加热至50℃并保温。试验前向溶液中通入纯氮(99.99%)进行2小时的预除氧,试验过程中保持对溶液连续通气,通气速度按每升试验溶液约0.5L/min控制。把经过处理的试样的试验面完全浸于溶液中,放置约10min后,从自然电位开始,以电位扫描速度20mV/min进行阳极极化,测得阳极极化曲线。试验结束后以阳极极化曲线上对应电流密度10μA/cm2的电位值来表示316L内衬复合管焊接接头的点蚀电位。

1.5 化学成分及金相组织分析

利用金相显微镜、扫描电镜及能谱等分析技术,研究三种焊接工艺焊接接头主焊缝、封焊区或堆焊区的显微组织及元素含量的差异。

2 试验结果与讨论

2.1 化学成分及金相组织分析

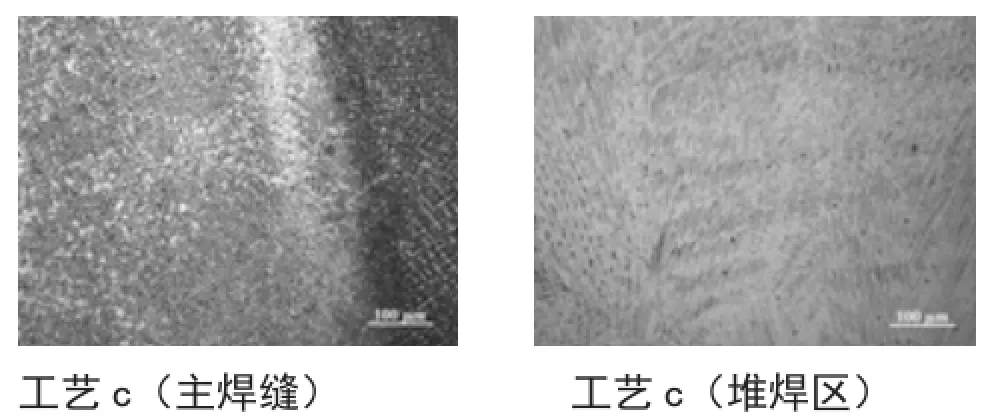

将每种焊接工艺接头分为主焊缝、封焊区或堆焊区两部分如图1,三种焊接工艺焊接接头各区域的金相组织如图2所示。

图1 焊接接头示意图

图2 三种焊接工艺接头主焊缝、封焊区或堆焊区的金相组织

从图2可以看出,工艺a的主焊缝组织为奥氏体和条状铁素体,封焊区组织与主焊缝没有明显差别。工艺b的主焊缝组织由奥氏体和少量合金化合物组成,工艺b的封焊区存在细小的微裂纹。这可能是由于封焊区是碳素钢,316L,在封焊焊接条件下,焊缝应力较大易产生裂纹;工艺c主焊缝和堆焊区的组织主要由奥氏体构成。

利用能谱分析三种焊接工艺焊接接头主焊缝、封焊区或堆焊区中耐蚀金属元素含量,如表2所示。

表2 三种焊接工艺焊接接头主焊缝、封焊区或堆焊区中耐蚀金属元素含量(w%)对比

2.2 点蚀电位测量结果分析

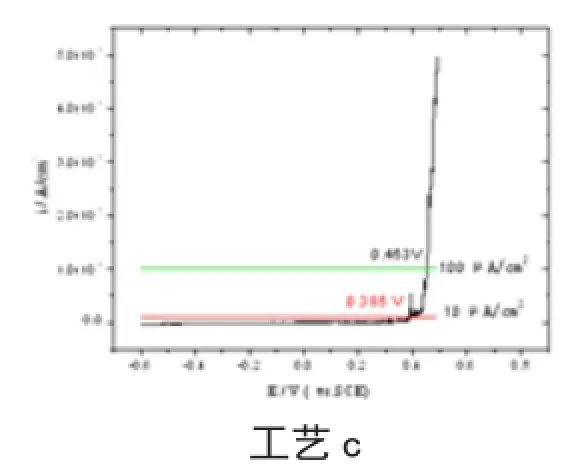

三种焊接工艺的试样在不同试验条件下的阳极极化曲线如图3~5所示。

(1)模拟水样Cl-浓度74000mg/L条件下,三种焊接工艺的316L内衬复合管环焊缝焊接接头的阳极极化曲线,如图3所示;

图3 三种焊接工艺试样在Cl-浓度74000 mg/L溶液中的阳极极化曲线

(2)模拟水样Cl-浓度128000mg/L条件下,三种焊接工艺的316L内衬复合管环焊缝焊接接头的阳极极化曲线,如图3~4所示;

图4 三种焊接工艺试样在Cl-浓度128000mg/L溶液中的阳极极化曲线

图5 三种焊接工艺试样在Cl-浓度182000mg/L溶液中的阳极极化曲线

(3)模拟水样Cl-浓度182000mg/L条件下,三种焊接工艺的316L内衬复合管环焊缝焊接接头的阳极极化曲线(代表性)如图5所示。

参考GB/T 17899-1999 不锈钢点蚀电位测量方法,选取当电流密度为10μA/cm²作为点蚀电位,在Cl-浓度分别为为74000mg/L、128000mg/L和182000 mg/L溶液中,三种焊接工艺焊接接头的阳极极化曲线变化趋势基本相同,即扫描开始时随着极化电位的增加电流密度基本稳定无变化,而当极化电位达到某一程度时,电流密度明显增大,然后在并不太大的极化电位范围内急剧增大,基本呈线性变化。三种焊接接头的点蚀电位测量数值如表3所示。

表3 三种焊接工艺试样的点蚀电位(对应电流密度10μA/cm2)

点蚀是不锈钢最常见的一种局部腐蚀。当不锈钢处于特定介质中一定时间,可能就会有不同程度的腐蚀发生,如果腐蚀发生在不锈钢表面的局部地区,并且向纵而深的方向发展,那么就形成了孔状腐蚀坑,而不锈钢表面的大部分均保持钝态(钝化膜完好),这种腐蚀现象就称为孔蚀,又称点蚀[5,6]。点蚀的发生起始于不锈钢表面,尤其是钝化膜薄弱处,点蚀主要包括点蚀核的形成(诱导期)和点蚀核生长(生长期)两个阶段,点蚀核的生长主要向纵而深的方向发展,最终导致不锈钢由于点蚀发生穿孔[7]。

从电化学角度讲,外加电位的变化对点蚀发生有较大的影响。即一旦外加电位超过点蚀电位,就可能使不锈钢产生点蚀。电化学研究中的动电位扫描是研究不锈钢发生点蚀常用的方法之一,同时也可评价多种不锈钢发生点蚀的难易程度。即给试样施加一个电位,并且使电位以一个恒定的速度向正方向移动,使试样阳极极化,当扫描电位超过试样的点蚀电位,不锈钢就可发生点蚀。从图3~5中均可以看出:试验开始时随着扫描电位的增大,腐蚀电流基本保持平稳无变化,但当扫描电位达到某一值时,腐蚀电流瞬时急剧增大,这个转折点对应的电位值一般可认为是点蚀电位,国家标准中规定以阳极极化曲线上对应电流密度10μA/cm2(或100μA/cm2)的电位值来表示点蚀电位。此现象表明不锈钢表面某一处的钝化膜被击穿,试样发生点蚀,而阳极极化曲线充分地反应了不锈钢点蚀发生的瞬时过程。

将三种焊接工艺的试样在不同试验条件下的点蚀电位数据整合后如图6所示。

图6 三种焊接工艺的试样在不同试验条件下的点蚀电位对比

通过图6中三种焊接工艺的试样点蚀电位对比得出:工艺c试样的点蚀电位最高,即耐点蚀性能最优,工艺a试样的点蚀电位最低,即耐点蚀性能最差,而工艺b试样点蚀电位稍高于工艺a,但远远低于工艺c,其耐点蚀性能位于二者之间。其原因在于工艺c的焊缝中合金元素的含量较高,提高了焊缝的耐点腐蚀性能。不锈钢中Cr元素含量的增加能提高其钝化性能,进而提高不锈钢的耐点蚀性能,另外Ni元素含量的增加也会使不锈钢的耐蚀性能有不同程度的提高,而Cr-Ni-Mo三种元素的结合及含量的提升会使不锈钢在氧化—还原性腐蚀介质中具有良好的耐蚀性,尤其是有Cl-存在的环境[8,9]。

从图6中还可看出,工艺c试样的点蚀电位随着氯离子浓度的增加变化不大,即在试验范围的氯离子浓度对试样发生点蚀的难易程度基本无影响;而工艺a和工艺b试样的点蚀电位随着氯离子浓度的增加有明显的下降,但后期点蚀电位也趋于平稳。由此说明工艺a和工艺b试样的耐点蚀能力随着Cl-的浓度的升高而降低。这是因为当极化电位达到试样的临界点蚀电位时,溶液中的活性Cl-优先选择性地吸附在试样的钝化膜上,并与钝化膜中的金属阳离子结合而发生溶解,造成钝化膜的局部破坏,导致点蚀的发生,从极化曲线图中表现出的现象就是腐蚀电流密度显著增大。

3 结论

(1)三种双金属复合管内衬焊接工艺对应的焊接接头的点蚀电位从高到低依次为:端部堆焊+625合金焊丝焊接工艺>端部封焊+625合金焊丝焊接工艺>端部封焊+309药芯焊丝焊接工艺;

(2)随着地面集输系统双金属复合管316L内衬焊接工艺的改进,焊接接头的点蚀电位有明显提高。

[1] 王培程, 龚银春, 田仙丽.油气集输管道防二氧化碳腐蚀的方法选优[J].内江科技,2013(06),177-178

[2] 王永芳, 袁江龙, 张燕飞等. 双金属复合管的技术现状和发展方向[J].焊管,2013,36(02).

[3] 许爱华, 张靖, 院振刚等. 新疆克深2气田双金属复合管失效原因[J].油气储运,2014,33(09).

[4] 胡小萍, 徐筱波, 刘景宜. GB/T 17899-1999 不锈钢点蚀电位测量方法[S].北京:中国标准出版社,1999

[5] 姜文军, 陈振宇, 郭兴篷. N80钢点蚀行为的研究[J]. 材料保护,2007,40(08):26-29.

[6] 王新刚, 李晓刚, 杨体绍等. X70管线钢表面点蚀成因及机理分析[J].钢铁研究学报,2010,22(06):26-30.

[7] 张国超, 林冠发, 张涓涛. 超级13Cr油套管钢的点蚀行为研究[J].焊管,2013,36(7):20-24

[8] 赵江涛, 任常飞, 张柳丽等. 元素Cr、Ni 对不锈钢耐蚀性能影响[J].现代机械,2013(5):88-91

[9] 王希成. Ni-Cr-Mo基耐蚀合金的腐蚀[J].仪表材料,1990(4)

Efect Of Welding Process On Pitting Potential Of Welded Joints Of 316L Lining Composite Pipe

CHANG Ze-liang1, JIN Wei2, CHEN Bo2, MENG Fan-yin1, ZHANG Xu2, XU Wen-chao1

(1. Tarim Oilfeld Company of PetroChina, Korla 841000, China; 2. Zhongke Engineering Research Center For Corrosion Control, Shengyang, Shengyang 110016, China)

Pitting potential of welded joints of 316L lining composite pipe with three welding processes was studied by measuring the polarization curve. The results showed that three kinds of welding joints of pitting potential is as follows: end welding +625 alloy wire > end sealing +625 alloy welding wire > end sealing +309 flux cored wire, proved that welding process optimization of double metal composite pipe lining improves the pitting potential of welded joints.

double metal composite pipe; welding; 316L; pitting potential

TQ 639.2

A

10.13726/j.cnki.11-2706/tq.2016.11.018.05

常泽亮(1969-),男,黑龙江青冈人,本科,高级工程师,现从事油田腐蚀与防护工作。