加工助剂对过氧化物/助交联剂硫化HNBR力学性能的影响

王进文 编译

(西北橡胶塑料研究设计院有限公司, 陕西 咸阳 712023)

加工助剂对过氧化物/助交联剂硫化HNBR力学性能的影响

王进文 编译

(西北橡胶塑料研究设计院有限公司, 陕西 咸阳 712023)

通过研究含不同类型及用量加工助剂的HNBR的硫化性能和力学性能,发现随着Sartomer TRIM和Sartomer ZDA用量的增大,硫化胶硬度升高,存在促进硫化的现象。这可能是因为这些添加剂中存在不饱和结构。HNBR硫化胶的力学性能取决于增塑效应、分子滑动和交联密度。硫化胶生热与硬度之间存在着关系,即,随着硬度增大,交联密度增大,生热减少。

氢化丁腈橡胶(HNBR);生热;加工助剂;助交联剂

0 前 言

氢化丁腈橡胶(HNBR)拥有独特的综合性能,如,优异的力学性能、耐油/耐化学品性能,以及较高的热氧化稳定性。其主要应用于汽车、密封和胶辊行业中,这些应用场合要求HNBR在较宽的工作温度范围内具有较均衡的性能,以及良好的耐高温老化及耐强腐蚀流体性能。但HNBR的本体黏度较高,加工性能较差,因而常常需要加工助剂来改善HNBR胶料的加工性能。

加工助剂是指加入胶料中可改善加工性能,同时对力学性能没有不利影响的物质。加工助剂一般是与聚合物基体相容的小分子物质,可以软化胶料。加工助剂一般分为两类,即内部和外部加工助剂。前者通过促进聚合物分子的流动增强胶料加工性能,后者通过迁移到加工设备金属表面与聚合物本体之间,来降低加工过程中的能耗。加工助剂会对硫化胶的力学性能产生不利影响。在实际中需解决这一问题。本研究中,由于采用了过氧化物硫化,所以一般需要使用助硫化剂。但是,一些助交联剂是以液体形式存在,或者在加工温度下会软化。一些助交联剂可以增强HNBR胶料的流动性,从而提高加工性能。同时通过增加生成的交联键数量来保持力学性能。

在以前的研究中,我们比较了5种添加剂,即Struktol WB222(工业加工助剂)、Sartomer TRIM(液体助交联剂)、TOTM(工业增塑剂)、Sartomer ZDA(固体助交联剂)和Struktol NS60(工业交联剂)对HNBR胶料加工性能的影响。因此,本研究重点研究了这些添加剂对HNBR力学性能的影响。

1 试 验

1.1 材料

采用的HNBR(Therban VP KA8837)是朗盛公司产品,丙烯腈含量为34%,门尼黏度[ML(1+4),100 ℃]为55,不饱和度为18%。Struktol WB222(外部润滑剂)和Struktol NS60(均匀剂)是德国Struktol公司产品。用于过氧化物硫化的两种助交联剂,即三羟甲基丙烷三甲基丙烯酸酯(TRIM,SR350)和丙烯酸锌(ZDA,SR416)是美国Sartomer公司产品。苯三酸(2-乙基己基酯)(TOTM)用作增塑剂,泰国Behn Meyerxw化工公司产品。其他配合剂包括2,2,4-三甲基-1.2-二氢化喹啉(TMQ),DCP(有效成分含量98%)和炭黑(N330)分别是泰国拜耳有限公司、泰国Petch Thai化工公司和泰国Siam Luck贸易公司产品。

1.2 试样制备

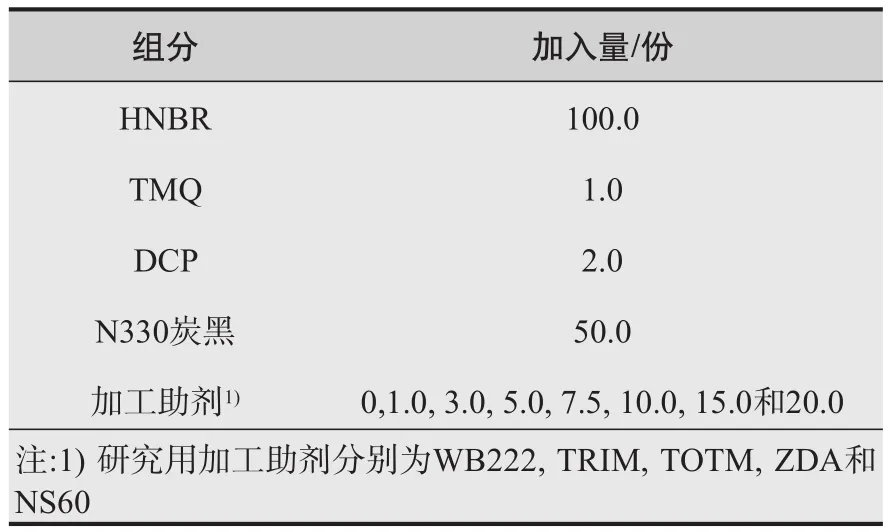

用实验室双辊开炼机(型号LRM150)混炼,设置温度为40 ℃。胶料配方示于表1。首先加入HNBR,塑炼3 min;之后加入TMQ,混炼2 min。在第5 min时加入炭黑和加工助剂,继续混炼15 min完成均匀分散。最后加入DCP,与橡胶混炼2 min,排胶。胶料在145 ℃、15 MPa下模压120 min,制备硫化试样。

表1 胶料配方

1.3 橡胶测试

用橡胶加工分析仪(RPA2000,美国Alpha技术公司)测试HNBR胶料的硫化特性。在145 ℃下进行时间扫描试验,试验频率为6.28 rad/s,应变为15%。按照ISO 7619,在室温下,用邵尔A硬度计(H17A,英国Wallace)测试硬度,试样厚度为6 mm。按照ISO 37,用Instron试验机(5566,美国Instron Universal公司)测试硫化胶的拉伸性能,测力计为1 kN,拉伸速度为500 mm/min。按照ISO 34-1,用Instron万能拉伸试验机(5566,美国Instron Univeral公司)测试HNBR硫化胶的撕裂强度,测力计为1 kN,拉伸速度为500 mm/min。按ISO 4649,用转鼓磨耗试验机(6102,德国Zwick公司)测试耐磨性。用高负载屈挠仪(Gabometer400,德国Gabo公司),按照ISO 4666-3测试HNBR硫化胶的生热(HBU),试验温度为100 ℃,静态应力为1 MPa,动态位移为2.22 mm,频率为30 Hz。试验前试样预热15 min。监测试样底部温度随时间的变化。

2 结果与讨论

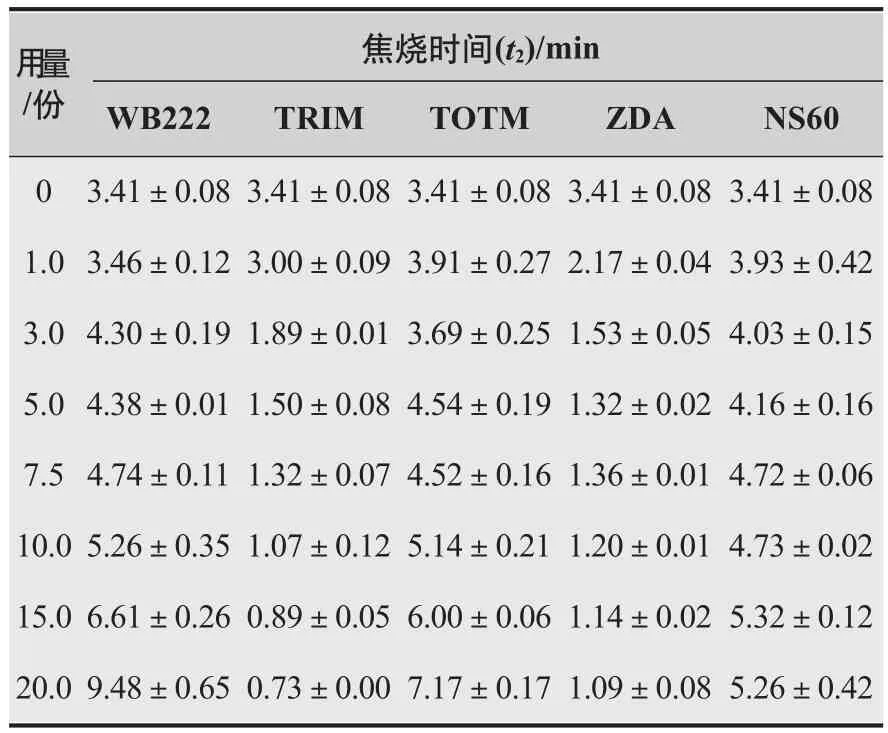

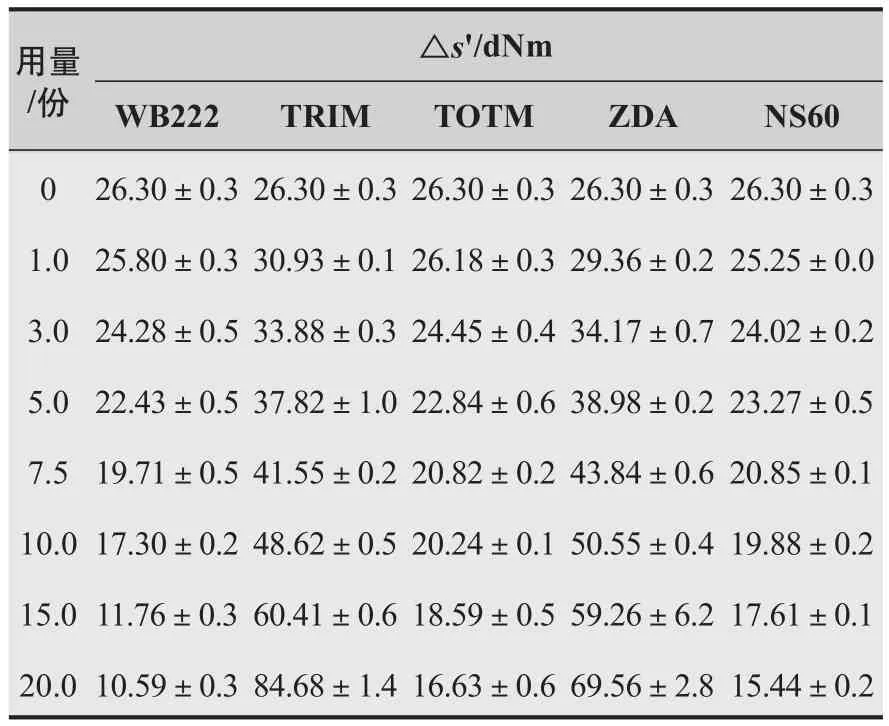

焦烧时间(ts2)和转矩差(△S')(指示交联度)的结果示于表2和表3。随Sartomer TRIM和Sartomer ZDA用量的增大,焦烧时间缩短。结果表明,Sartomer TRIM和Sartomer ZDA,以及丙烯酸酯类单体都会使焦烧时间缩短。这是因为这些助交联剂中含有不饱和基团,在过氧化物硫化过程中可作为大分子自由基的活性点。另一方面,Struktol WB222、Struktol NS60和TOTM延长了焦烧时间,因为这些助剂会消耗自由基。与所预期的一样,两种助交联剂,即Sartomer TRIM和Sartomer ZDA增大了转矩差,表明交联密度增大。与之相反,含有Struktol WB222、Struktol NS60和TOTM的胶料交联密度下降,与焦烧时间结果一致,所以解释也相同。

表2 添加剂种类和用量对焦烧时间的影响

表3 添加剂种类和用量对转矩差的影响

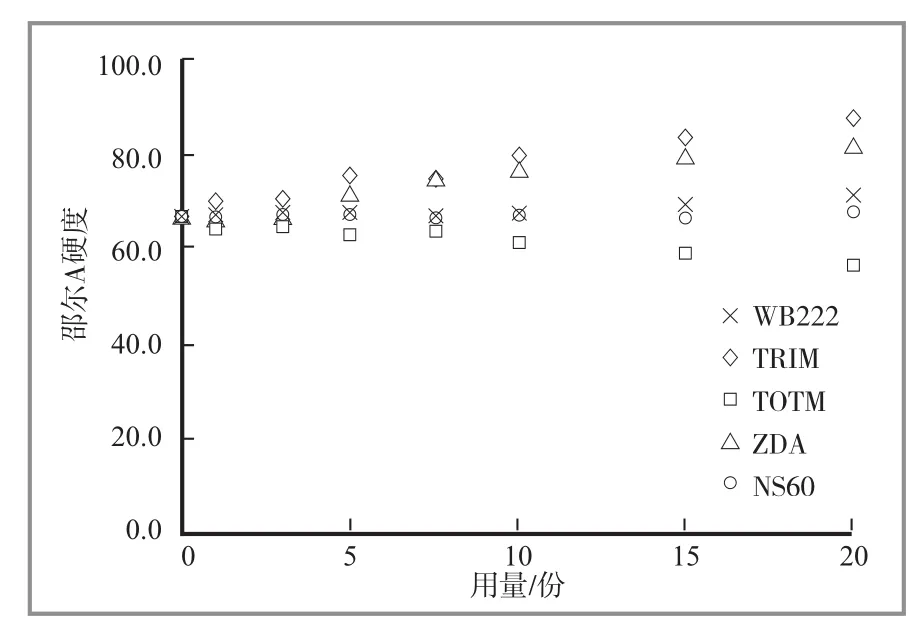

图1表明,随着Sartomer TRIM和Sartomer ZDA用量增大,硫化胶硬度升高,与之前的交联密度增大一致。换言之,含有Sartomer TRIM和Sartomer ZDA的HNBR硫化胶的硬度主要取决于交联密度。与之相反,Struktol WB222、Struktol NS60和TOTM中存在的脂族和芳族烃能够夺取交联活性自由基,抑制硫化,所以硬度下降。另外,当用量不变时,液体TOTM胶料的硬度最低,这可能是因其增塑效应最强所致。

图1 含有不同种类和用量添加剂的HNBR硫化胶的硬度

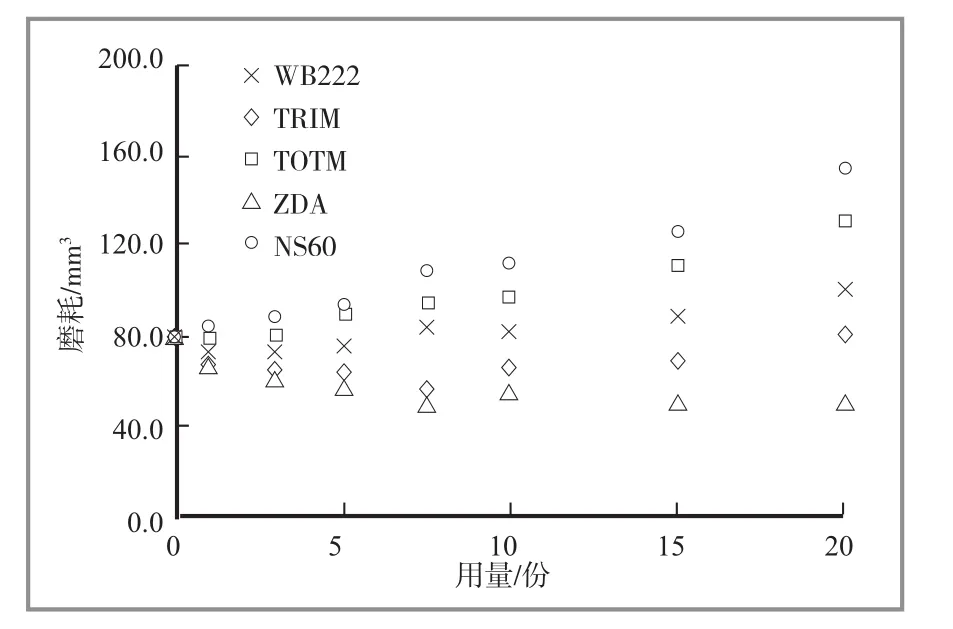

耐磨性示于图2。含Struktol WB222、Struktol NS60和TOTM胶料的磨耗较高,这可能是由于之前提到的增塑效应降低了分子间相互作用。另外,交联密度降低可能是耐磨性差的另一个原因。加入Sartomer TRIM和Sartomer ZDA的胶料,由于交联密度增大,硬度提高,所以耐磨性改善。但结果表明,Sartomer TRIM用量在7.5份以下时,随其用量增大,磨耗下降;但超过7.5份后又开始增大。磨耗反转可能是因为Sartomer TRIM用量较大时硫化胶强度较差所致。

图2 含有不同种类和用量添加剂的HNBR硫化胶的磨耗

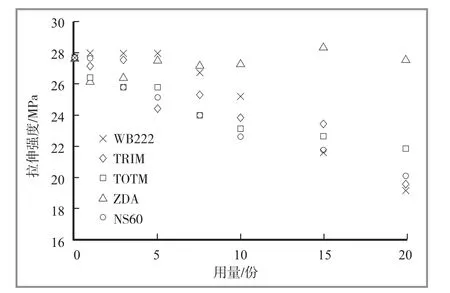

图3所示为添加剂用量对硫化胶拉伸强度的影响。显然,随着大多数添加剂用量的增大,拉伸强度一般呈下降趋势。高用量时降幅明显。一个例外是含有Sartomer ZDA的硫化胶,其拉伸强度未受影响。含Sartomer ZDA的HNBR硫化胶拉伸强度未受影响,可能是因为Sartomer ZDA的增塑效应与其产生的离子交联键达到平衡。这种离子交联键可以断开、重建,耗散能量,类似于硫磺硫化中的多硫交联键。相比之下,Sartomer TRIM可使硫化胶形成分子间刚性较大的碳-碳键,所以强度低于Sartomer ZDA的胶料。含Struktol WB222、Struktol NS60和TOTM的硫化胶强度较低,这可能是因为增塑效应导致交联密度下降。

图3 含有不同种类和用量添加剂的HNBR硫化胶的拉伸强度

如图4所示,Sartomer TRIM和Sartomer ZDA可使硫化胶具有较低的伸长率,这可能是因为交联密度较高。这些交联助剂的用量越大,硫化胶的拉断伸长率越小。另一方面,含Struktol WB222、Struktol NS60和TOTM的硫化胶的拉断伸长率随添加剂用量的增大而增大,这可能是增塑效应和交联密度下降的综合作用结果。

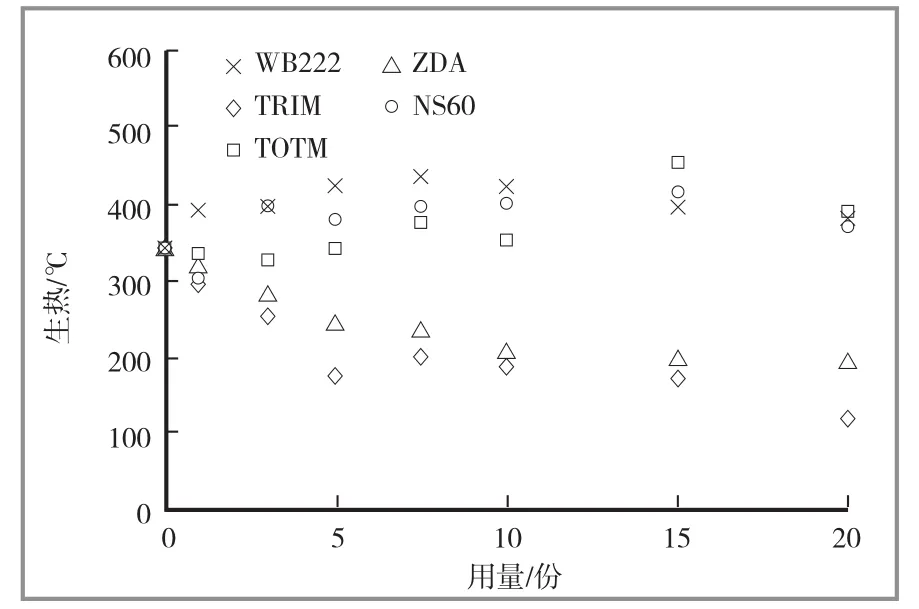

图4 不同种类和用量添加剂对HNBR硫化胶生热的影响

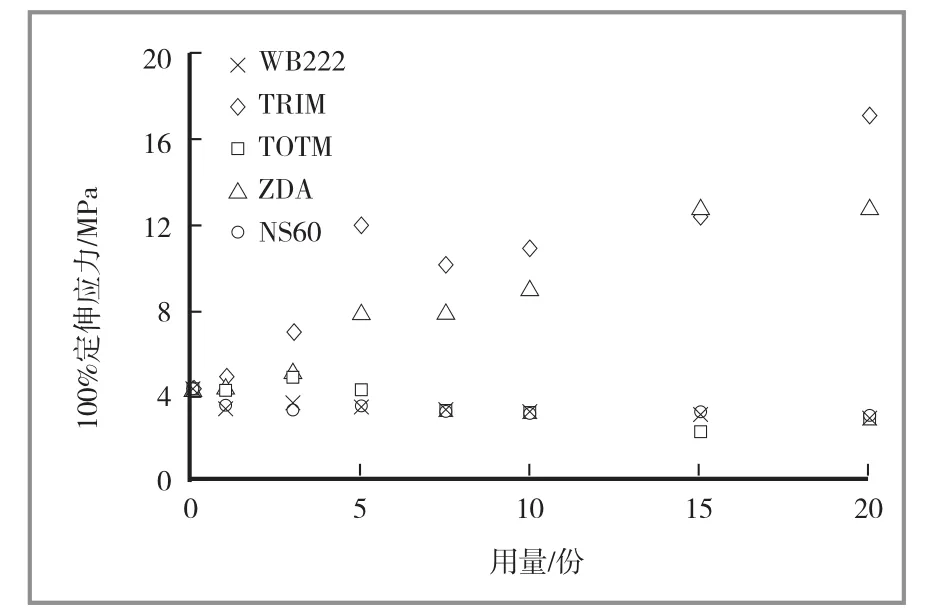

图5所示为100%定伸应力(M100)与添加剂用量的关系。众所周知,橡胶的100%定伸应力与材料硬度或刚度一致。由于转矩差(或交联密度)和硬度随Sartomer TRIM和Sartomer ZDA用量的增大而增大,所以M100也随其用量增大而增大。这些结果表明,两种添加剂会共聚,在橡胶基体中形成额外的交联键。由于增塑效应及交联密度下降,含Struktol WB222、Struktol NS60和TOTM的硫化胶的M100随用量的增大而减小。

图5 含有不同种类和用量添加剂的HNBR硫化胶的100%定伸应力

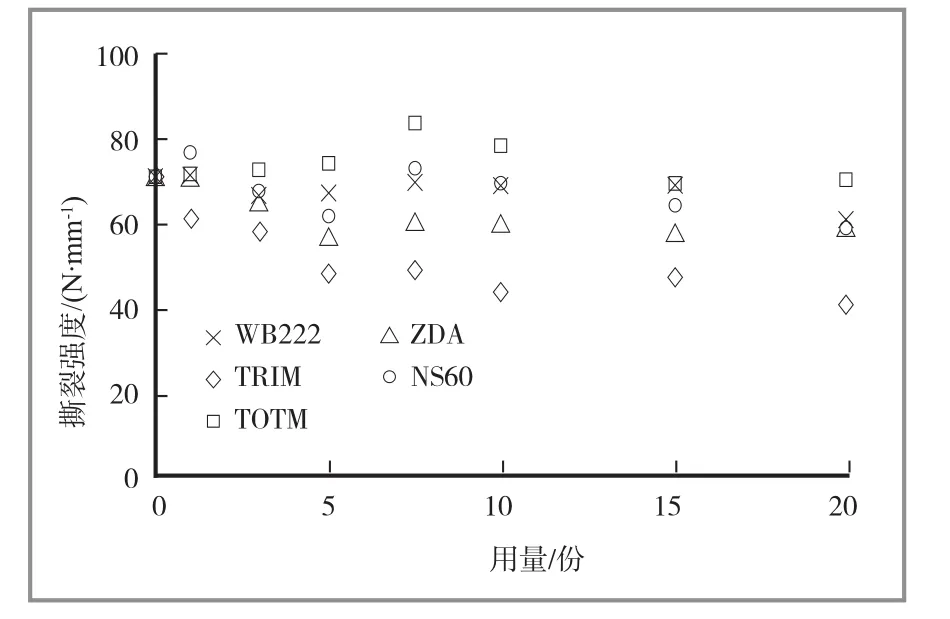

图6所示为撕裂强度的结果。显然,Struktol WB222、Struktol NS60和TOTM硫化胶的撕裂强度较大,而Sartomer TRIM和Sartomer ZDA硫化胶的撕裂强度较低。Struktol WB222、Struktol NS60和TOTM用量较低时,撕裂强度出乎意料地较高,这可能是由于交联密度更接近最佳交联密度所致。但是,当用量较大时(大于10份),交联密度不足以保持高撕裂强度。而且增塑效应使分子间相互作用下降。这两种现象都会使撕裂强度降低。Sartomer TRIM硫化胶的撕裂强度较低,这可能是因其形成了刚性的碳-碳键,不同于Sartomer ZDA形成的离子键。

图6 含有不同种类和用量添加剂的HNBR硫化胶的撕裂强度

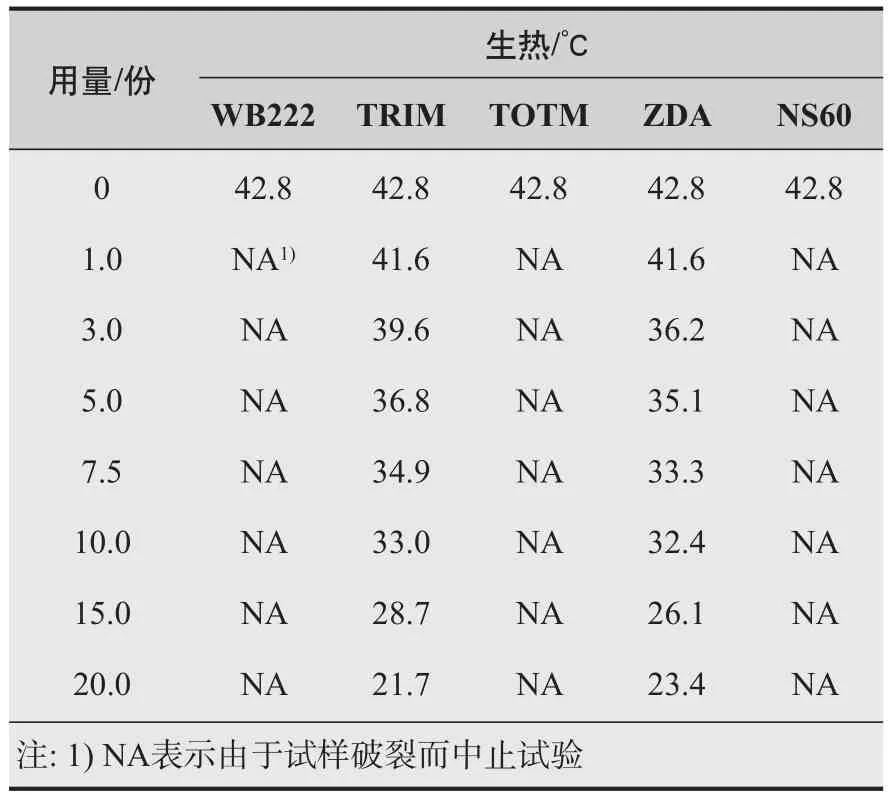

表4 不同种类和用量添加剂对生热的影响

滞后损失对应于周期变形条件下橡胶本体的能量耗散,主要转化为热量。这种现象在实际中称为生热(HBU)。生热不仅取决于橡胶本体的滞后损失,而且还取决于橡胶的低导热率,使其与环境的热交换能力较差。生热是橡胶产生热降解的主要原因。实际中,橡胶本体温度升高会产生许多后果∶(1)物理与化学性能下降;(2)刚度增大;(3)阻尼性能下降。表4列出了添加剂类型和用量对硫化胶生热的影响。显然,加入这些添加剂会显著影响生热。结果表明,当不含添加剂时,温升约为42.8 ℃,含Struktol WB222、TOTM和Struktol NS60的胶料由于试样破裂无法测定生热,这可能是由于交联密度降低以及增塑效应所致。加入Sartomer TRIM和Sartomer ZDA后情况则相反,即随用量增大而生热减少。这可能是因为这些助交联剂提高了交联密度,导致弹性模量增大,降低了滞后损失。

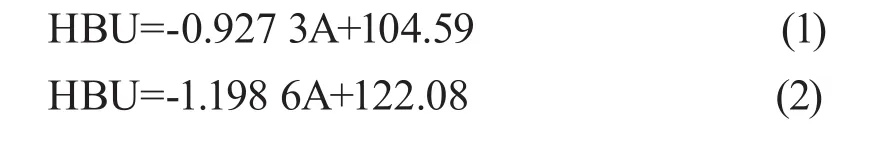

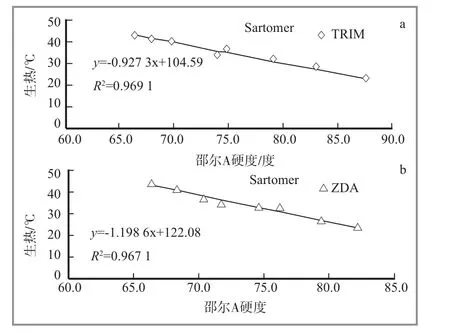

全面观察结果发现,含Sartomer TRIM和ZDA的硫化胶的生热随硬度增大而降低,两者关系表示为公式(1)和(2),R2分别为0.969 1和0.967 1(图7)。硫化胶的硬度或刚度似乎对HNBR硫化胶的生热有显著影响。随着Sartomer TRIM和Sartomer ZDA用量的增大,硬度提高,这是由于丙烯酸单体的共聚作用造成的。添加剂自身反应或与聚合物反应会形成额外的交联键,从而提高了硬度。显然,硫化胶的硬度越高(提高交联密度),生热越低(通过降低滞后损失)。

式中∶A为硫化胶硬度(即邵尔A硬度)。

图7 HNBR硫化胶生热与硬度的关系

3 结 论[1]

用不同类型和用量的添加剂制备了HNBR胶料(即Struktol WB222、Struktol NS60、Sartomer TRIM、Sartomer ZDA和TOTM)。测试了其硫化性能,并讨论了添加剂与硫化胶力学性能的关系。所指的力学性能包括拉伸强度、撕裂强度、硬度、磨耗和生热。发现生热与硬度之间存在着很强的相关性。

[1] Preeyanuch Prasopnatra. Mechanical Properties of Peroxide/Coagent Cured Hydrogenated Acrylonitrile Butadiene Rubber: Effect of Processing Aids[J].Kautschuk Gummi Kunststoffe,2016,69(6):33-37.

[责任编辑:翁小兵]

TQ 333.7

B

1671-8232(2016)12-0009-05

2016-10-20

王进文(1967— ),男,陕西澄城人,教授级高级工程师,主要从事期刊审校、信息及专业翻译工作,发表论文及译著近60篇。