固封极柱生产工艺

李冬胜 孙中航 李旭培

【摘 要】本文主要阐述了12kV固封极柱生产工艺过程,其中包括模具安装、零部件准备、混合料准备、注射成型、后处理、装配、检验等,重点描述了零部件准备、混合料准备、注射成型。

【关键词】固封极柱;环氧树脂;APG;工艺

【Abstract】This paper mainly expounds the process of the production of 12kV Embedded Pole. Which including mould installation, parts preparation, mixture preparation, injection molding, after curing, assembly, inspection ,etc. Focus on parts preparation, mixture preparation, injection molding.

【Key words】Embedded Pole; Epoxy resin; APG; Technology

0 引言

在中压领域,特别在12kV电压级,真空断路器已成为主流产品,真空断路器的极柱绝缘经历了空气绝缘—复合绝缘—固封绝缘。第三代绝缘也就是固封极柱,它是通过APG工艺将真空灭弧室及导电端子等零件用环氧树脂固化连结成一体的集成式极柱,由于真空灭弧室被包封在环氧树脂之中,几乎不受外界污秽、潮气等的不良影响。另外环氧树脂不仅作为灭弧室的主绝缘,而且又是灭弧室的机械支撑,电场分布优于传统装配式的极柱,结构零件数量减少,导电回路可靠性增高,其应用日趋广泛。

1 12kV固封极柱生产工艺概述

固封极柱主要由真空灭弧室、上出线座、下出线座、散热片、绝缘拉杆、固定嵌件、环氧树脂层组成,固封极柱生产工艺流程图图1。

2 模具安装

1)模具对于采用APG工艺生产的固封极柱质量十分重要,尤其是外观质量,适合环氧树脂APG工艺的模具,要求模具腔体密封性好,模腔的光洁度高,脱模方便,进料口在模具的侧下部,模具上部留有排气槽。

2)模具的安装顺序一般为下抽芯、静模、动模、上抽芯,模具安装时需注意观察动、静模定位销和上、下抽芯定位销,确保定位销在于定位孔的中心。闭合动静模及上、下抽芯并加压至模具保压状态,用塞尺检查模具的合模缝,防止浇注时由于缝隙大漏料。

3 零部件准备

1)清洗真空灭弧室、上出线座、下出线座、嵌件等需嵌入环氧树脂的零部件在浇注前要用酒精进行清洗,除掉零部件表面的油污及灰尘。

2)单极装配,单极装配是真空灭弧室与上、下出线座等零部件的装配体,因在APG浇注时单级装配要装入较精密的APG模具中,所以对单极装配的精度提出了较高的要求,要求上、下出线座端面要保持平行,上、下出线座中心距保持误差较小。所以单极装配的装配过程必须在定位工装上进行。

3)零部件预热,在预热模具的同时,将嵌件及单极装配放在烤箱内预热,预热时间2小时左右,使单极装配及嵌件预热的温度与模具温度接近。

4)真空灭弧室表面涂粘接剂,为确保浇注时真空灭弧室表面硅胶层与环氧树脂紧密结合,单极装配装模前需在真空灭弧室表面的硅胶层上均匀涂抹一层粘接剂。

4 混合料准备

1)APG工艺对环氧树脂混合料提出了比真空浇注材料更高的技术要求,即室温下稳定,高温下反应活性高,能迅速凝胶化,固化周期短,抗开裂性能和冲击性能好,对机械和电气应力具有很高的抵抗强度[1]。固封极柱内部机构较为复杂,嵌件较大,使该产品对材料的抗开裂性能要求高,由于产品成型过程中会受到外界环境等不确定因素的影响,要求材料的工艺性能良好,具有较宽的适用范围,以降低温度、湿度、震动等不确定因素的影响程度。适用于固封极柱的APG浇注环氧树脂材料体系性能指标见表1。

2)在进行APG浇注前需进行环氧树脂混合料的配制,环氧树脂混合料的配制是指将环氧树脂、固化剂、填料、色粉混合均匀、彻底脱气的过程,采用搅拌混料装置进行混合料搅拌抽真空2个小时左右,真空度达到200Pa以下。

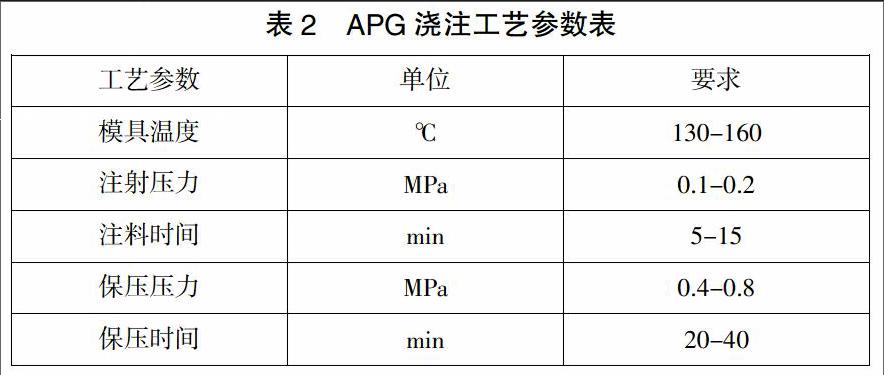

5 注射成型

1)APG技术即环氧树脂自动压力凝胶成型技术(The Automatic Pressure Gelation),主要应用于生产中高压环氧树脂绝缘制品。其特点为可将环氧树脂绝缘制品的生产周期从传统真空浇注所需的十几个小时缩短到十几分钟,并较好地控制放热效应,有利于补偿因固化反应而引起的收缩,且具有极好的尺寸稳定性和很高的机械强度等优点。固封极柱具有形状复杂、壁薄、多方位抽芯的结构特点,更适合采用APG技术生产[2]。

2)适用于固封极柱的APG浇注工艺参数见表2。

3)脱模后的固封极柱需进行拆卸模具配件、修补、清理等工作,为避免刚脱模的固封极柱在室温中停留时间过长,需尽快将固封极柱放入固化炉中进行后固化。

6 后处理

1)打磨注料口和气泡孔修补部位,打磨后的产品注料口和气泡孔修补部位要求平整,打磨时注意不要伤到注料口附近的位置。

2)产品表面处理,先用布擦拭去除表面杂物、粉尘等,再用沾有光亮剂的布擦拭打磨区域。

3)绝缘拉杆、散热片装配,绝缘拉杆的拧紧扭矩参考真空灭弧室厂家的推荐扭矩,一般为35-60N·M。散热片装配时依据螺栓的大小,拧紧扭矩一般为20-35N·M。

7 检验

1)外观检查,表面应光滑、平整,不得有毛刺、气孔、开裂、尖角、机械损伤等缺陷。

2)尺寸应符合图纸要求。

3)螺纹孔检查,检查上、下出线座和底部嵌件上的螺纹孔是否可以顺利将螺栓拧到底,如果不能顺利将螺栓拧到底,需对螺纹孔进行处理。

4)用探伤仪器探测内部有无气孔、杂质、裂痕。

5)工频耐压试验合格。

6)局部放电试验,不大于5pC。

7)自闭力、反力检查合格。

8)回路电阻检查合格。

【参考文献】

[1]徐向前.环氧树脂压力注射成型(APG)推广应用[J].华通技术,1998(4):19-22,27.

[2]旁鸣崴.APG技术现状及工艺装备[C]//全国环氧树脂浇注与APG工艺技术研讨会,2004:15-31.

[责任编辑:王楠]