薄板超声波探伤应用

刘毅,刘冉,席强,胡佳枘,何建云

(眉山市特种设备监督检验所,四川 眉山 620020)

薄板超声波探伤应用

刘毅,刘冉,席强,胡佳枘,何建云

(眉山市特种设备监督检验所,四川 眉山 620020)

为了更好地适应薄壁压力容器的检测需要,本文针对现有国家标准的盲区,对薄板超声波探伤的应用进行了相关的研究和分析,并讨论了其可行性,初步探讨了薄板超声波探伤应用的相关方法等。

检测;薄壁压力容器;超声波探伤

在用壁厚为6mm的压力容器量,因其壁厚太薄,假如存在内部缺陷时,会使其受力截面大大减小,给日常使用带来安全隐患。由于壁厚为6mm的压力容器壁薄,有时曲率半径又较小,因此,针对该种情况采用常规超声波来进行探伤就显得非常的困难。曲率半径比较小时,使用普通探头去探测,这样会使接触面小,使曲面耦合损失从而进一步的加大。壁薄,杂波多,判伤难度大。因此,对壁厚为6mm的压力容器的超声检测研究是很有必要的。通过该项目,对内部缺陷定位和长度的定量进行研究和分析,优化压力容器定期检验中的超声波检测工艺,提高检测准确度,保证压力容器在使用过程中的安全。

1 薄板焊缝不宜进行超声波探伤的理论依据

根据声学理论基础,在不考虑介质衰减的情况下,液体介质中超声波波源附近会有由于波的干涉而出现的一系列声压极大极小值的区域,称为超声场的近场区,又叫菲涅耳区。另外,由于薄板焊缝的母材板厚是比较薄的,因此,它们基本都是处于超声场的近场区,因此,为避免误判、漏检,薄板焊缝不宜进行超声波探伤。

2 薄板焊缝超声波探伤方法

(1)探伤频率选择。为了更好的检测,需要提高探头的分辨率以及探头的指向性,这样才能够更好的满足对某些尺寸比较小的缺陷进行检测,对于本论文的试验来讲,需要使用比较高的探伤频率;与此同时,虽然把探伤频率提高了,但是又会使声波近场区的长度增大。通过大量实践表明,本论文建议选择频率为5MHz的探头是比较合适的。

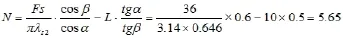

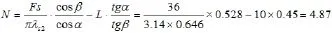

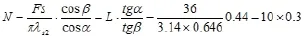

其中:Fs—— 波源的面积;λ—— 介质中超声波波长;α—— 横波入射角角度;β—— 横波折射角角度。

由上式可知,波源面积增大,近场区长度也会随之变长,因此在进行薄板焊缝探伤时一般选用晶片尺寸为6mm×6mm的小探头。

(3)探头K值的选择。由于板厚较薄,焊缝余高的宽度一般在10~15mm间,另外,对K值是需要选择较大的,并且前沿是比较小的斜探头,这样才能够更好、更有效的让直射波扫查到焊缝的中下部分。

以常用的有机玻璃楔块斜探头为例:有机玻璃中纵波声速CL=2730m/s,探头频率选用f=5MHz,晶片尺寸选用6mm×6mm,钢中横波声速Cs=3230m/s,有机玻璃入射点至晶片的距离L=10mm。则压力容器横波波长λs2=CS/ f=0.646mm,波源面积Fs=6×6=36mm2。

当K=2.5时,即入射角α=51.6°,折射角β=68.2°时,压力容器中近场区长度:mm。

因此对应的压力容器中近场区深度为2.12mm。

当K=3时,即入射角α=71.6°,折射角β=53.5°时,压力容器中近场区长度:mm。

因此对应的压力容器中近场区深度为1.55mm。

因此选择聚枫树脂楔块的探头,其纵波声速为2250m/s,比有机玻璃小些,这样对减小探头前沿和增大K值有利,在压力容器中近场区长度为:=4.62mm,对应的压力容器中近场区深度为1.47mm。

(4)选用TR探头。对于双晶探头来讲,它是采用特殊的延迟块来进行设计的,这样不但能够在一定程度上面缩短压力容器中近场区长度,而且对薄板焊缝探伤是非常有利的。另外,双晶探头还具有如下优点:如灵敏度高,杂波少盲区小等。但探测范围无法调节到焊缝上部,当实际探伤中一般将双晶探头用来验证下部缺陷。根据实践经验,推荐将双晶探头入射角调节到9~11°附近。

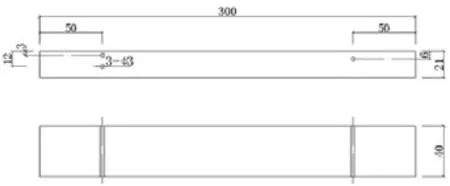

(5)对比试块的选用。NB/T47013-2015标准中规定距离—波幅(DAC)曲线是用φ2mm标准反射体绘制的,而常用的φ2mm标准反射体的RB系列试块适用板厚为RB-1试块:8~25mm,RB-2试块:8~100 mm,RB-3试块:8~150mm,均无法满足薄板焊缝探伤时绘制DAC曲线的要求,因此,为了更好满足试验需求,建议采用图1所示的专用试块(单位:mm),这样有利于薄板焊缝探伤时准确地评定缺陷的等级。

图1

对比试块采用与被检验材料相同或声学性能相近的钢材制成。试块各边的尺寸允许误差±0.1mm,各边不垂直度不大于0.1,表面粗糙度不大于6.3μm,标准孔与加工面的不平行度不大于0.05。

3 薄板焊缝超声波探伤实践

(1)探伤前准备。

①需要先检查焊缝表面质量是否符合要求以及检查其外观尺寸是否合格。②对于焊缝两侧的油污、锈蚀、以及氧化物等相关物质应该采取措施进行清除,对于它的表面,应该采取措施打磨平滑,另外,其打磨的宽度应该大于1.25P,P=2・T・K(T为板厚,K为探头K值)。③了解焊件名称、材质、规格、焊接方法、焊缝种类、坡口型式、焊缝余高及焊缝背面衬垫、沟槽等情况。④对于耦合剂的选择,需要考虑选择如下特点,如其具有良好的湿润能力、具有良好的流动性等,本论文建议采用化学浆糊这样的耦合剂。⑤测定探头前沿长度和K值的真实值,并将实测值作为计算参数。

(2)对时基线的扫描比例进行调节。时基线扫描的调节在整个焊缝超声波探伤的过程里面起到非常重要的作用,尤其是对于某些薄板焊缝探伤,其所起的作用就比较明显,这主要是因为板厚小,对于扫描比例的合理性以及扫描速度的准确性等来讲就显得非常的重要。另外,薄板焊缝探伤的垂直声程是很小,鉴于该种情况,我们选择时基线扫描的调节比例的时候,是不宜按照垂直1:1调节,为了满足要求,我们建议按水平1:1调节。

(3)绘制DAC曲线。利用专用试块,按国标规定的方法绘制DAC曲线。

(4)表面补偿。考虑到外界因素地影响,可以根据实际情况选择合适的表面补偿值,实践中一般表面补偿在2~6dB左右。

(5)检测焊缝。对焊缝进行检测,需要对它的单面、双侧等都要进行仔细的扫查,并且,扫查的速度要合适,通常来讲,其扫查速度是不能够大于150mm/s,相邻两次探头移动间隔保证至少有探头宽度10%的重叠。如果找到缺陷后,就需要按GB11345-89要求来进行定量、定位、测长,且可根据经验进行定性,最后按照标准规定评定缺陷的等级。

(6)进行对比试验。为了使本论文的研究更具有科学性、合理性等,特别制作了12个具有缺陷的焊接试样来进行试验,在试验过程中是采用上述薄板焊缝超声波探伤的方法来进行的相关探伤,另外,在试验过程中也辅以X射线探伤来进行验证,具体的测试数据如下表所示(表1)。根据对比试验不难看出,对于单个气孔的波幅是较低的,而对于超声波测长比射线所检出尺寸大;对于未焊透缺陷超声波检出率较高,缺陷波幅高,测长与射线检出尺寸较吻合;夹渣波幅较低,超声波测长与射线所检出尺寸相差不大;裂纹和未熔合缺陷波幅高,检出率高,超声波测长与射线所检出尺寸相差较大。

4 结语

综上所述,工程检测过程中可以采用薄板焊缝超声波探伤。它的检测效果是非常好的,检测能力也是相当高,能够对不同的缺陷,特别是对没有熔合、裂纹等一些具有危害性的缺陷,采用该种方法来检测是非常有效的,其检出率非常高,检测的劳动强度也非常低等。

[1]云庆华等.无损探伤[M].劳动出版社,2012:120~126.

[2]蒋危平等.超声波检测[M].武汉测绘科技大学出版社,2014:200~207.

[3]全国锅炉压力容器无损检测人员资格考核委员会著.超声波探伤[M].中国锅炉压力容器安全杂志社出版,2013:42~47.

TU758.11

A

1671-0711(2016)12(下)-0089-02