大型船用曲轴曲拐弯曲锻造模具及预成形毛坯的设计方法

陈海洲

摘 要:大型船用曲轴曲拐弯曲锻造模具和预成形毛坯的设计方法由中国科学院金属研究所发明,属于锻造领域的重要研究成果,适用于大型船用曲轴曲拐弯曲的模具和预成型毛坯设计。此项发明借助计算机模拟技术,除了能设计近终型的预成形毛坯、弯曲上模、V型模外,还能优化不同模具的配合使用方法。因此,对大型船用曲轴曲拐弯曲锻造模具和预成形毛坯的设计方法进行了简要分析。

关键词:船用曲轴;曲拐弯;曲锻造模具;预成形毛坯

中图分类号:TG316.2 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.04.116

作为锻造领域影响重大的发明之一,大型船用曲轴曲拐弯曲锻造模具和预成形毛坯的设计方法的主要特点为借助计算机模拟技术设计了近终型的预成型毛坯、曲拐弯锻、精整模具、模具配合使用方法。因此,此项发明不仅是锻造领域的重要研究成果,也是锻造工艺的一大进步,极具现实意义。

1 设计方法分析

应用中国科学院金属研究所发明的大型船用曲轴曲拐弯曲锻造模具和预成形毛坯的设计方法,能起到消除曲拐弯缺陷、减少曲拐毛坯锻件加工余量、降低冷加工难度、缩短生产周期等作用。该发明包括下述3项内容。

1.1 近终型预成形毛坯的设计

借助计算机模拟技术设计近终型预成形毛坯的步骤分为以下5步:①以曲拐零件的加工图纸为依据,对毛坯初形进行设计;②借助计算机模拟技术获得变形后的曲拐毛坯;③在毛坯锻件内置入曲拐零件,并通过数值化技术确定各个位置的加工余量;④去除曲拐锻件的加工余量;⑤借助反变形方法将已去除加工余量的变形锻件恢复至变形前的状态,即可获得预成形毛坯。使用该工艺获得的预成形毛坯由2部分构成,即板状曲臂和预成形毛坯凸台,V形槽位于其中部两边的对称处。

1.2 曲拐弯锻和精整模具的设计

借助计算机模拟技术设计曲拐弯锻、精整模具时,主要以曲拐弯曲时的金属流动规律为依据,并需要确定V形模、插板、上模等的形状、尺寸的计算公式。其中,各个尺寸都采用极端模拟技术校核。V形模的功能为:可在曲拐毛坯上压出V形槽,其位置对应于曲拐毛坯中部两侧的对称位置,上模接触毛坯的部位为弧形,下模的内腔结构为楔形;凹模设置在楔形下模的底表面,下凹模接触毛坯的部位为弧形;插板两侧设有挡板,挡板接触毛坯的部位为弧形,且与其内表面相对应。

1.3 模具配合使用方法的设计

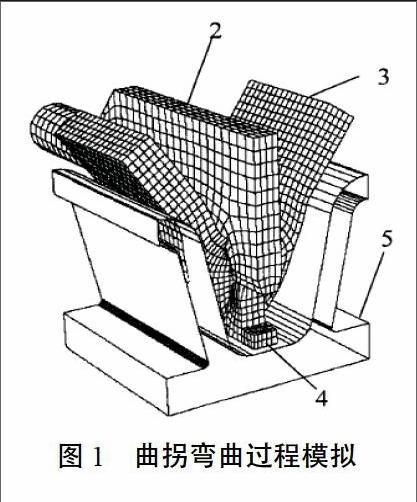

在制备预成形毛坯时,在将钢锭拔成带领预成形毛坯凸台的毛坯后,将借助V形模压槽制备毛坯(V形槽是对称的,位于毛坯中部)。在曲拐的弯曲锻造中,先将上、下模与毛坯对中,并借助上平砧压上模,使毛坯沿下模内腔弯曲,直到上模接触到下凹模时停止弯曲,从而获得中部为圆柱形的曲拐毛坯。使毛坯从下模中脱出——通过旋转上模使毛坯转动90°。移动台板,保证上、下平砧与毛坯处于水压机的操作空间内,并通过上、下平砧沿曲柄销端到曲臂端将毛坯压向上模。在此过程中,需翻转平砧,以保证曲臂平行、长短一致。取出上模,将其插入插板,并确保毛坯曲臂压向插板的高度与设计要求相符。修整外形,并将插板取出。具体如图1所示。

2 应用意义

作为柴油机的关键部件,曲轴的意义巨大。目前,我国的曲轴年需求量已超过200根,但由于国内的制造技术相对滞后,曲轴多购于国外。进口曲轴除了成本高之外,还具有交货不可靠的风险,导致我国船舶工业的发展受到了限制。因此,解决曲轴相关的技术问题是非常必要、迫切的。在我国,常见的曲轴多采用半组合式结构。其中,包括自由端轴颈、输出端轴颈、中间主轴颈、曲拐红套等部分,前三者的毛坯形状相对比较简单,且尺寸较小,所以,整体制造难度不高。但在应用过程中,曲拐弯曲成形时内开档出现折叠裂纹的概率较高,且曲臂侧面常存在明显的缺陷,严重影响了锻件的质量,甚至部分锻件根本无法使用。此外,锻件加工中还普遍存在余量不均、难度过大、废品出现率高等问题。

大型船用曲轴曲拐弯曲锻造模具和预成形毛坯的设计方法是一种全新的理论方法,将其应用于实践中,不仅可消除曲拐弯锻中的常见缺陷,还能将锻件的加工余量降至最低,从而提升曲轴产品的质量;可使试验次数大大减少,从而降低研究成本;借助计算机模拟技术,可实现对锻件尺寸、形状的准确预测,从而保证锻件的质量。因此,该项发明不仅具有重要的理论意义,还具有非常高的实用价值,对解决船舶工业发展中的难题起到了一定的帮助。

3 结束语

在信息技术取得大发展、锻造理论不断完善的背景下,借助计算机模拟技术预测大型铸锻件的成形过程已成为一种实用的方法。目前,该设计方法相应的模拟软件已经被开发出来,这些软件均能实现金属塑变过程模拟,并得出较为可靠的结果。因此,将大型船用曲轴曲拐弯曲锻造模具和预成形毛坯的设计方法应用于实践中,对促进现代船舶工业的发展具有重要意义。

参考文献

[1]刘峰.船用曲轴锻钢件的超声波检测[J].重工与起重技术,2015(02):27-29.

〔编辑:张思楠〕