浅谈160 t起重机配套吊臂平车整车钢结构制造工艺

王奉鹏

(中车齐齐哈尔车辆有限公司冷工艺部 黑龙江 齐齐哈尔 161002)

浅谈160t起重机配套吊臂平车整车钢结构制造工艺

王奉鹏

(中车齐齐哈尔车辆有限公司冷工艺部 黑龙江 齐齐哈尔 161002)

介绍了160t起重机配套吊臂平车的主要结构及制造难点,并制定了一系列工艺措施,为产品制造及运营提供了可靠的工艺保证。

吊臂平车;工艺性分析;工艺成本;制造难点

1 主要结构及制造难点

1.1 主要结构

160t起重机配套吊臂平车由放置救援备品的平车部分和供司机休息的宿营室两大部分组成,平车上有固定的矮端墙、矮侧墙、活动栏杆、侧翻门和柴油发电机组等。宿营室由包间、厨房、指挥室等组成。此车采用15号车钩和209T型客车转向架,车体底架中下部设有手制动装置,手制动采用链条卷绕式、棘轮、棘爪结构,矮端墙为耐候钢板及型钢组焊结构;在矮侧墙、矮端墙上加装400mm高的由钢管弯制成的活动栏杆,详细结构如图1所示。

1—车顶钢结构;2—侧墙钢结构;3—风手制动系统;4—端墙钢结构;5—柴油发电机组;6—矮端墙;7—底架组成;8—会议室;9—包间;10—厨房。图1 吊臂平车整车组成示意图

1.2 制造难点

(1)底架组成由中梁、支撑梁、横梁、纵向梁、铁地板等组焊而成(见图2)。全钢焊接结构,焊接量较大,而且各梁件连接焊缝主要集中在底架上部,焊后会产生较大的挠度变化,不易控制,同时预制挠度的工艺方法不同,对应工艺成本也不同。

对应工艺措施:由于该车底架较其他普通车型底架长,为保证底架组对焊接质量,底架钢结构制造重点控制2个工序:一是中梁与侧梁组对工序,二是底架钢结构整体预制上挠度成型制造工序。围绕重点工序展开的技术方案分析如表1所示。

从工艺成本的角度出发,列出了2个方案总成本函数方程。 根据综合求解:当产量小于5台时,方案2最佳;当产量大于5台时,方案1最佳。

(2)宿营室端墙、侧墙主要由长大薄板件组焊而成,如侧墙钢结构中的侧板,尺寸为12 107mm×2 375mm×4mm,为典型的长大薄板件。该类件组焊后外表面的平面度要求为每平方米平面度公差应小于3.5mm,焊后变形难以控制。

1—铁地板组成;2—枕梁组成;3—纵向梁;4—小横梁;5—支撑梁组成;6—中梁组成;7—横梁组成。 图2 吊臂平车底架组成部分示意图

要求 钢结构总组装后,底架两枕梁间的中梁、侧梁上挠度(10~15mm),牵引梁和枕梁以外的梁上挠或下垂不大于6mm,牵引梁甩头不大于6mm。分析(1)中、侧梁与底架组成之间的挠度值关系只能依据经验判断。(2)宿营室与底架焊接完成后,挠度不易调整,因此必须保证底架预制挠度与整车钢结构总组装后的挠度关系准确。工艺方案方案1方案2 利用专用工装将中梁预制挠度,与侧梁组焊前利用工艺梁将中梁与2个侧梁固定在一个平面上,然后进行底架钢结构组焊。宿营室焊接过程中同样需要重新调整底架预制挠度。 中、侧梁均不预制挠度,底架钢结构组成焊接完成后,按照整车钢结构的挠度要求配合重铁在宿营室焊接过程中进行底架总组成挠度的调整。技术分析 (1)中梁预制挠度后带动两侧梁,底架焊接完成后的挠度综合值能够有效控制。(2)中、侧梁在相互约束的情况下预制挠度导致底架组焊后的应力较大。 (1)底架整体挠度值只调整1次,有效降低了劳动强度,同时挠度值调整较准确。(2)依靠重铁在宿营室另一端位置变化,调整宿营室与底架焊接过程中的整体挠度值,工作效率不高。

对应工艺措施:在端板、侧板拼接时采用手工电弧焊(焊缝硬度小、易于校平)小规模操作,要求焊缝成型良好、余高一致、不允许断焊;校平时控制好上滚与侧墙板间隙,以减少滚子与端板、侧板的接触压力,避免使侧板表面产生压痕缺陷;侧板在下料及钢结构组对过程中,由于吊卡在吊点位置会产生局部凹陷,在侧墙与底架组对完成前进行矫型,并测量端板、侧板平面度,如不能满足技术要求,可在端柱、侧柱间加工艺连接梁调整,以达到交车要求。

(3)车顶钢结构组对焊接时,车顶弯板手工煨制成形不良。导致组对过程中需要人工用硬物敲打或翘压,造成钢结构表面产生制造缺陷,影响车顶与端墙、侧墙组对精度。

对应工艺措施:宿营室车顶弯板的R470mm和R3 650mm的工艺制造难度较大,如采用专用压型和拉弯工艺需要新制专用压型模和拉弯工装,制造费用高、工期长,因此采用手工热弯,先完成R75mm截面压型,整体拼接,在边缘处开口按照样板手工热弯成型,然后组焊各开口并打磨光滑,重点打磨和修整外表面,在保证商品化程度的基础上有效提高了车顶钢结构组装精度。

2 主要制造工艺

平车整车钢结构制造工艺流程图如图3所示,其主要零部件的制造工艺有中梁组成、底架组成、宿营室组成及焊接等。

2.1 中梁组成制造工艺

(1)中梁单片梁采用工字钢按照图纸要求位置进行拼接,手工气割后,用油压千斤顶顶压成鱼腹后组焊成型,两端各留工艺加长量50mm,待中梁组成后切除。

(2)为保证中梁的组对焊接质量,组对采用自制平台配合各种顶丝和卡兰进行夹紧、定位来完成中梁组对和焊接。

(3)中梁组成后,工艺上挠度为40~50mm,理论尺寸为45mm,两上心盘中心距工艺组对加长量8mm,以保证最后车体落成时的整车上挠度和两上心盘中心距尺寸的要求。

(4)中梁上各孔初钻后,将其与前、后从板座及上心盘等点固焊后,钻、扩各铆钉及螺栓孔。

图3 平车整车钢结构工艺流程

2.2 底架组成制造工艺

(1)底架组对采用2个平台(水平高度差不大于1mm),配合现场焊接各种顶丝和卡兰进行定位,组对焊接底架钢结构,底架翻转采用钢丝绳吊具进行。保证底架焊接质量符合产品图纸要求。

(2)中梁与侧梁组焊前先用槽钢(可采用240槽钢等)将中梁与2个侧梁固定在一个平面,然后焊接各枕梁、横梁等件,减少了组焊后中梁、侧梁上平面及侧面的局部变形。

(3)底架制造过程中工艺预制上挠度为关键技术指标,根据产品数量的变化,选择不同的挠度预制方法。

(4)为减少底架的横梁组成组焊后上平面变形,将横梁上盖板纵向预制反变形1~3mm。

2.3 宿营室组成制造工艺

(1)检查底架各部尺寸,组对四点角柱,并以此为宿营室组对基准。

(2)组对1、2位侧墙及2位端墙,调整垂直度利用斜拉筋固定后再组对1位端墙及车顶。

(3)检查各部尺寸,确认无误后组对防雨檐,对局部间隙大的部位涂抹密封胶以保证防雨效果。

(4)组焊宿营室内附属件、矮端墙、矮侧墙以及栏杆扶手等件。

2.4 焊接制造工艺

根据表2中的焊材规格、型号和工艺参数进行焊接,保证焊缝的质量,注意清理药皮、打磨飞溅,对于重要件和外露件如中梁、侧梁、铁地板、侧门板、侧墙、端墙、矮侧墙、矮端墙等件中的焊缝要仔细清理打磨,铁地板上平面拼接焊缝要与地板上平面持平,尽可能不打磨上平面焊缝,为确保整车制造的商品化和外表面的零缺陷,制造时要先自检合格后再交检、交验,避免出现电焊飞溅等低级质量问题。

表2 吊臂平车钢结构生产用焊材及工艺参数表

备注:(1)焊材SM-70或ER50-6用于Q215-A·F、Q235-A、Q235-A·F、ZG230-450材料及材料间焊接。

(2)H08MnSiCuCrNiⅡ(ER44-8)和J502Wcu用于耐候钢(09CuPTiRE、08CuPVRE)钢结构的焊接。

(3)J422用于Q215-A·F、Q235-A、Q235-A·F、ZG230-450材料及材料间焊接,一般情况下不用烘干,用于20钢中梁接长时,须按工艺要求烘干后现场保温使用。

3 工艺效果测评

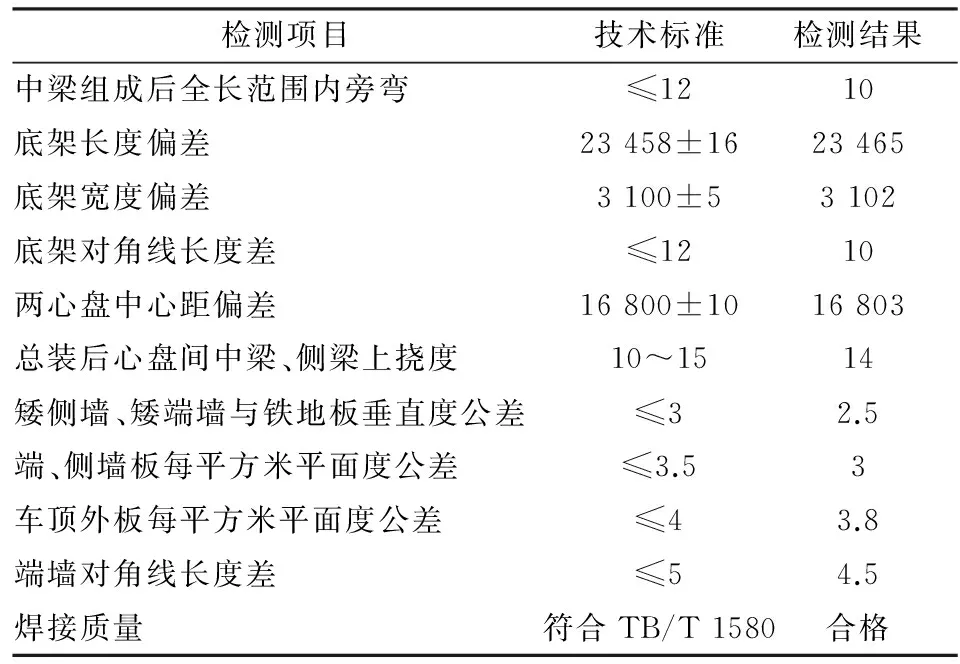

首台车落成交验后相关技术参数检测结果如表3所示。

表3 吊臂平车整车检查记录 /mm

从表3可以看出,各部尺寸全部符合产品设计要求。采取的工艺手段和质量保证措施满足产品的制造要求,起到了指导生产、保证产品质量的作用。□

(编辑:李琳琳)

2095-5251(2016)02-0007-03

2015-03-12

王奉鹏(1982-),男,本科学历,工程师,从事铁路货车及特种集装箱组装工艺工作。

U

B