侧吹炉测控系统应用实践

刘晓毛,王长青,王 凯

(湖南水口山有色金属集团有限公司,湖南衡阳 421513)

侧吹炉测控系统应用实践

刘晓毛,王长青,王 凯

(湖南水口山有色金属集团有限公司,湖南衡阳 421513)

介绍了液态高铅渣还原侧吹炉测控系统的组成、仪表选用及问题的解决。

高铅渣还原;侧吹炉;测控系统;DCS

0 引言

湖南水口山有色金属集团有限公司液态高铅渣侧吹还原炉于2014年10月建成投产。该侧吹炉系统主要由炉体、水套、配料系统、配气系统及余热锅炉系统、收尘系统、脱硫系统等组成。

生产过程:底吹炉产出的高温液态高铅渣通过溜槽从侧吹炉一端进料口流入炉体。配料系统将粉煤、粗铅冷料、石灰石等配制成混合料,通过皮带输送机输送至炉顶进料口加入炉中。配气系统将纯氧气和压缩空气配制成工艺要求的含氧混合气,经管道输送通过风嘴进入炉体。产出的铅液和渣液分别从出铅口、出渣口排出,产生的烟气依次进入余热锅炉、收尘系统、脱硫系统,达标烟气排空。

1 测控系统组成

侧吹炉是与底吹炉配套、公司替换鼓风炉的节能、降耗、环保、增效技术改造项目。侧吹炉测控系统由湖南水口山有色金属集团有限公司计量控制所负责设计和施工,选用与底吹炉相同品牌的国产DCS系统。底吹炉DCS系统已投运9年,其运行结果表明,该DCS系统具有维护简单、可靠性高、适用性强等优点。侧吹炉测控系统由侧吹炉本体现场控制站、余热锅炉现场控制站、系统网、服务器、监控网、工程师站、侧吹炉操作员站、余热锅炉操作员站、现场测控仪表组成,现场测控仪表联接至现场控制站。

2 测控仪表选择

2.1 温度检测

炉体内部和上升烟道的温度较高,选用铂铑铂热电偶测温元件;水套支管多,每个支管都要测温,且要有现场显示,故选用价格低廉的铂电阻测温元件和铂电阻温度计;其它部位选用K分度热电偶测温元件。

2.2 压力检测

炉体、余热锅炉、供气管道、风嘴的压力测量均要求准确、稳定、可靠,选用西门子压力变送器。

2.3 流量检测

软化水流量检测选用超声波流量计,蒸气选用E+H公司涡街流量计。氧气、空气及混合气原设计选用平衡流量计,出于价格考虑低,招标时改为涡街流量计,调试期间发现涡街流量计用在压缩空气和氧气管道上抗干扰性能差,无法正常工作,后调换成V锥流量计。

2.4 氧含量检测

混合气的氧含量是侧吹炉的重要控制参数,前期设计选用西门子气体氧含量分析系统。为了节省投资,最终选用南京分析仪器公司的气体氧含量分析仪,安装后通过调试、标定投入使用。从投运两年来的情况看,使用效果较好。

2.5 控制阀部分

原设计全部选用气动阀,然而采购回来的只有氧气调节阀为气动阀,其它都是电动阀。压缩空气管道并接调节阀和开关阀,其中开关阀为保安所用,当氧气管道压力低于一定数值时,开关阀立刻全开,要求从关闭状态到全开状态时间不超过3s,电动阀无法满足要求。为此更换为气动阀,其它控制阀仍使用电动阀。混合气、二次风放空阀原选用开关阀,由于调试期间要控制其开度,故更换了电动头,改装成电动调节阀。

2.6 物位检测

锅筒水位、除氧器水位用平衡容器、差压变送器组合检测,软水箱水位检测选用超声波液位计,高、低水箱水位检测选用投入式液位计,料仓料位检测选用大吨位料仓电子秤。

2.7 物料计量

根据工艺条件,选用3台量程为0~10 t/h和1台量程为0~25 t/h的计量给料电子皮带秤。

3 问题分析及解决办法

3.1 配气系统流量测量准确性问题

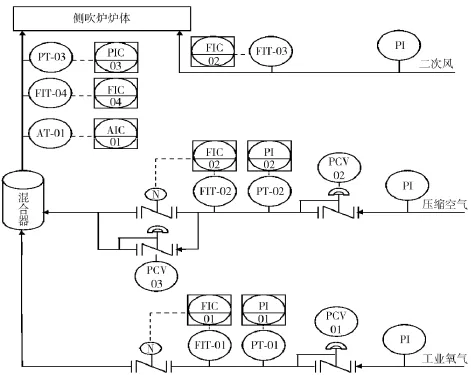

配气是将进入混合气管道的纯氧气和压缩空气按工艺要求比例对其流量进行调节控制,配气系统如图1所示。

图1 配气系统示意图

混合气的流量同样是侧吹炉的重要控制参数,生产工艺对其测量结果的准确性、稳定性要求高,采用流量积算仪测量过程温度、压力补偿。调试时发现,单独开放一路气体时,混合气流量计测量结果与氧气或压缩空气流量计的测量结果一致。当两路气体同时开放,流量较小时,混合气流量计测量值与两路气体流量计测量值之和基本一致;流量较大时,混合气流量计测量值与两路气体流量计测量值之和相差较大。分析认为是配套的差压变送器量程太低的问题。厂家配套差压变送器量程是根据工艺条件提供的混合气流量和压力选择的,工艺条件提供的混合气压力与氧气、压缩空气一样,都是0.4 MPa,而实际上,在调节阀减压作用下,混合气流量和压力检测点的压力只有0.1 MPa,流量较大时混合气流量计节流元件输出的实际差压大于差压变送器的量程上限,导致差压变送器超量程,计量失准。工艺前期提供的条件是混合气表压力0.4 MPa(绝对压力0.5 MPa),标况流量上限6000m3/h,转换成工况流量为1200m3/h,据此选用的差压变送器量程上限为7.1 kPa。混合气实际表压力为0.1 MPa(绝对压力0.2 MPa),标况流量没有变,转换成工况流量达3000m3/h,是前者的2.5倍。然而,V锥流量计工况流量与其输出差压的二分之一次方成正比,也就是V锥流量计的输出差压跟它工况流量的平方成正比。标况流量不变时,气体表压力为0.1 MPa的V锥流量计输出差压是气体表压力为0.4 MPa时的6.25倍,导致输入差压变送器差压大大超过其量程。尽管差压变送器量程上限留有一定空间,但不会太多,因为量程太大影响其准确性。而当输入差压超出差压变送器量程上限10%时,差压变送器便不能正常工作,导致流量计计量失准。氧气、压缩空气的实际压力都在0.2 MPa左右,其V锥产生的差压只有其测量差压变送器量程上限的50%左右,差压变送器正常工作,氧气、压缩空气流量计测量结果是准确的。

解决混合气流量测量失准的办法:一是扩大其差压变送器的量程,对于智能差压变送器,用手操器重新设置量程上限就可解决;二是准确操作,使混合气压力不致太低。

3.2 计量给料电子皮带秤流量控制准确性问题

配料系统示意图见图2。

图中1#皮带秤、2#皮带秤、3#皮带秤的量程都是0~10 t/h,4#皮带秤的量程是0~25t/h。4#皮带秤给煤,由于粉煤下料量比4#秤的量程上限小很多,因而使用效果不好,流量难以控制、波动大。经分析,是由于设置不当造成的。粉煤流量要求控制在2.5 t/h左右,而秤的量程上限是25 t/h。计量给料电子皮带秤控制准确度为1.0级,流量控制引用误差是1%,流量控制最大允许误差是250kg/h,当粉煤流量为2.5 t/h时,其控制引用误差达10%,用量程0~25 t/h的计量给料电子皮带秤控制0~2.5 t/h流量时,流量控制误差扩大了10倍。对此,改用1#皮带秤下粉煤料,4#皮带秤下冷料,流量波动问题得到解决。另外,使用单位曾自行扩大1#皮带秤量程为0~20 t/h,造成流量波动大,后将量程改回原值,波动变小,满足了生产工艺要求。

4 结束语

侧吹炉测控系统改进、调试后满足了生产工艺要求,测量准确、控制可靠,现已稳定运行两年,为侧吹炉达标、达产起到了的保障作用。

[1]刘晓毛.集散控制系统在SKS炼铅工艺的应用实践[J].中国有色冶金,2006,(6):44-47.

Application practice of detection and control system for side-blowing furnace

LIU Xiao-mao,WANG Chang-qing,WANG Kai

The papter introduces the composition of the detection and control system for the side-blowing furnace of molten high-Pb slag reduction,instrument selection as well as how to solve problems.

reduction of high-Pb slag;side-blowing furnace;detection and control system;DCS

TF068.2

B

1672-6103(2016)06-0052-03

刘晓毛(1963—),男,湖南常宁人,高级工程师,从事计量控制技术管理工作。

2016-10-13