火电厂气力除灰控制系统的设计

李媛

【摘 要】为了处理燃煤电厂在发电过程中产生的大量粉煤灰的问题,研究了一种基于集散控制系统的气力除灰自动控制系统的设计方法,该方法基于工业以太网与PROFIBUS-DP控制网络,采用了结构化编程的思想设计控制系统的PLC程序,根据实际情况,利用WinCC人机界面软件进行了直观的组态画面,设计运用PID算法实现对灰尘比的自动控制,并运用了变频调速技术,不仅大大提高了系统的控制性能,也减小了系统的电能损耗,并且对PID控制算法、模糊PID控制算法进行了仿真,观察了算法控制效果。

【关键词】发电厂;气力除灰;西门子PLC300

【Abstract】In order to cope with the great amount of fly ash generated in the power generation process at a coal-fired power plant, this paper studies a design approach for the automatic control system of pneumatic ash removal based on distributed control system. Based on industrial Ethernet and PROFIBUS-DP control network, this approach applies the philosophy of structured programming to the design of control system PLC program. In light of the actual situation, WinCC man-machine interface software was used to implement intuitive configuration images, the PID algorithm was employed to achieve automatic control of the dust ratio, and variable frequency speed control technology was utilized; all this not only improved the control performance of the system but also minimized the system power loss. Simulation of PID control algorithm and fuzzy PID control algorithm was performed and the effect of the algorithms was observed.

【Key words】Power Plant; Fly ash pneumatic removing; Siemens PLC300

0 引言

纵观我国电力工业的发展,燃煤电厂起着非常大的作用,它的发电量达到我国总发电量的80%以上,虽然它为我们提供了充足的电力,但同时却使环境受到了严重的污染。为了及时将燃煤电厂在发电过程中会产生的大量粉煤灰清除运走,同时将其回收利用,需要设计一种集散控制系统(DCS),来分担气力除灰系统风险,保证除灰过程的安全,稳定,连续[1]。本设计选择集散控制系统[2],设计三层网络结构:计算机监控层,执行控制层,现场控制层。监控层与执行层通过以太网通信,执行层与现场层通过PROFIBUS-DP现场总线进行通讯。选定监控层的软件组态王,进行实时监控。使用西门子S7-300作为执行层的核心控制器[3]。现大多数电厂采用此系统,但灰尘比无法控制,本课题着重分析PID与模糊PID的控制效果。

1 控制系统总体方案设计

采用集散控制控制系统(DCS),设计三层网络结构:计算机监控层,执行控制层,现场控制层。监控层与执行层通过以太网通信,执行层与现场层通过PROFIBUS-DP现场总线进行通讯。系统集散控制系统(DCS),分担气力除灰系统的风险,保证除灰过程的稳定,安全,连续。某厂有两套锅炉设备,每套锅炉使用三套电除灰装置,对应三套灰斗。将两锅炉分为两组,每组三层的控制结构,计算机监控层,执行控制层,现场控制层。执行控制层使用西门子S7-300作为控制核心,完成数据的采集,将采集到的数据传输到监控层,并执行监控层下传的控制指令,监控层采用组态王显示数据,录入指令,对数据处理并具有报警的功能。任意一组监控层均可控制两组的执行控制层,但两组监控层有优先级,两组监控层均正常工作时,每组的监控层只可控制自己组的执行控制层,只有某一组出现故障时,另一组监控层才可以控制两组执行控制层,以此保证系统在故障时的连续运作。通过对PID与模糊PID的算法分析,通过变频器调节电机速度,使除灰系统除灰量保持稳定。

控制系统的功能要自动完成整个除灰流程,并将实时数据上传给工控机[4];在设备调试和检修时,应该能够进行就地控制[4];如发生故障,应该能够紧急停止系统运行,因此,现场控制系统设计为自动控制和手动控制两种方式。[4]

2 PLC程序设计

2.1 PID算法程序设计

在本控制系统中,控制的对象是风机的转速,风机转速的控制是整个系统的控制核心,风机转速的稳定与否直接决定了整个系统控制质量的好坏。在PID控制算法的选择中,考虑到压力的调节通道时间常数T0小且变化快,如果加入微分作用将会使系统变的振荡,反而不能达到较好的控制效果,所以在本系统中对压力的控制采用了风机转速PI闭环控制,在模拟调试的过程中能够取得较好的控制效果[5]。

在STEP7 中,使用OB35组织块能够实现对模拟量信号的采集和转换、数据的PI运算处理以及将结果转换为模拟量输出等,在OB35组织块中调用FB41 连续控制PID功能模块实现对风机转速的PI闭环控制。

2.2 组态设计

因本控制系统采用DCS集散控制方式,所以组态设计的主要部分分为服务器和客户端,而服务器的实现又是由组态本控制系统的变量、实现主控制器PLC与WinCC的通讯、控制系统主画面的设计、管网压力值的实时趋势曲线画面设计和风机转速值的实时趋势曲线画面设计以及管网压力超过上限或低于下限等故障信号的报警记录画面设计。

2.2.1 服务器的组态设计

(1)组态变量和通讯

首先创建一个多用户项目,并在变量管理中添加“SIMATIC S7 Protocol Suit”驱动程序,由于本控制系统PC机与PLC之间用Industrial Ethernet相连,所以在Industrial Ethernet通道下新建一个控制器1PLC的连接,并设置好参数。在新建的PLC连接下,根据STEP7中的符号表和数据块来建立新的外部变量,并设置好变量的地址。在Industrial Ethernet下建立与PLC连通的变量,建立变量名字,类型,及在PLC中所对应的地址。类似于速度变量的建立,分别建立各个与PLC对应的变量,并且为其分配在PLC中的地址。

(2)主画面的设计

在WinCC中打开画面编辑器,创建除灰系统的控制过程主画面。在主画面中调用元件库中所需的元件组建主画面,并在主画面中加入上位机、PLC、变频器以及之间连接的网络总线,使用户能够清楚地看出整个控制系统的网络构造[6]。在对主画面的设计的过程中,还充分的考虑了组态画面的直观性,使用户在画面上就能直观的看出变频器、电机的运行状态等数据信息,各个阀门的开闭情况也能在画面中直观地显示出来,如果风机或者阀门发生故障,在画面中能实时的显示其报警信息。

(3)数据及控制画面的设计

在数据及控制画面中,显示风机转速与管网压力的实时曲线,以及风机转速与管网压力的瞬时值,并进行控制,控制部分由点动控制部分的各个阀门的控制,自动控制部分的启停与紧急停止控制,还由系统故障,或需要调试程序时启动的备用自动控制部分构成。

(4)报警记录画面设计

本控制系统中,控制的对象是风机的转速和管网的压力,如果压力值超出系统要求上限(16MPa),则应该对管网压力值进行报警;如果风机转速过高也应该进行报警,并且应有相应的报警记录,WinCC为用户提供了“WinCC AlarmControl”控件,能够实现实时的报警记录显示。

在设计报警记录画面之前应该先在计算机属性的启动标签内选择“报警记录运行系统”,这样WinCC运行时便能够启动报警记录。打开WinCC项目管理器中“报警记录”选项,做如下的设置:

①转速值的模拟量报警

在报警记录编辑器上的菜单“工具”中打开“附加项”,选择“模拟量报警”,此时在“模拟量报警”选项卡中新建一个“转速值的模拟量”,并设置好上限(2200)以及对应的消息号1。模拟量设置完成后,对转速的上限值进行设定。

②管网压力的模拟量报警

压力的模拟量报警与转速的模拟量报警值设置方式相同,建立压力的模拟量报警。

全部变量链接完成后,在报警记录窗口的下方出现1~2共2个类别为错误、类型为报警的消息,并为每个消息设置相应的消息文本。在设置好消息号后,打开WinCC报警记录画面,添加“WinCC AlarmControl”控件,设置标题为“风机转速与管网压力报警”。

(5)程序设计

通过工艺流程设计系统程序,本系统程序可分为三部分,第一部分:点动程序的设计;第二部分:自动控制程序的设计;第三部分:备用自动程序的设计。

①第一部分:点动程序的设计

点动程序的设计包括各个阀门的点动程序的设计,如三个进料阀的电动控制,进气阀的点动控制,出料阀的点动控制,灰库进料阀的点动控制,以及风机的点动控制。打开全局脚本,在项目函数中编写所需的点动控制函数,在动作中编写点动控制的总程序。完成程序的设计后,在动作中设计触发器的设计,通过按钮的来触发点动程序的运行。

②第二部分:自动程序的设计

根据工艺流程设计自动运行程序,自动运行程序共分为卸料阶段,流化阶段,输送阶段,吹扫阶段,共四个阶段[7]。在动作中设计触发器的设计,通过按钮的来触发点动程序的运行。

③第三部分:备用自动程序的设计

因备用自动程序是WinCC调试程序时,程序从PLC中读取,所以备用自动程序在PLC中设计,在WinCC组态界面中只需对按钮进行定义,启动就可。

3 控制系统的通讯设计

3.1 基于 TCP/IP 协议的通信

S7-300CPU315-2Dp 支持工业以太网通信,其通过以太网通信处理器(CP343-1)实现网络连接[8]。CP343-1 支持 TCP/IP 协议,带有 RJ45 网络接口,可将 S7-300 系统连接到工业以太网(IE)中[8]。这里主要研究上位监控机与除灰站(1#PLC)间的远程通信[8]。

(1)设置上位机通信参数

在上位机的网络连接 internet TCP/IP 协议属性中设置 CP1613 工业以太网卡的IP 地址 192.168.0.1 和子网掩码 255.255.255.0。设置好 IP 地址和子网掩码后,则开始对 PLC 的工业以太网通信处理器进行初始化[8]。

(2)设置工业以太网通信处理器

工业以太网基于 802.3 标准,其通信协议基于 ISO 与 TCP/IP,传输速率可达到 100Mbit/s[8]。通过以太网向导配置 CP243-1 通信处理模块,将 S7-300连接至工业以太网上[9]。服务器端组态配置的流程为:进入以太网配置向导、指定模块位置、指定模块地址、指定命令字节和连接数、配置连接、配置 CRC 保护和保持活动间隔、为配置分配存储区、生成项目组件及完成配置[8]。

3.2 PLC与变频器的PROFIBUS-DP通讯

本控制系统采用MM420变频器,利用CBP通讯板与主站PLC进行通讯,并通过报文的形式与主站PLC之间进行数据交换。在设计中,变频器的PPO类型选用PPO1,即包含2个PZD字。主站PLC和变频器之间的数据交换需要在STEP7软件中建立相应的数据块,并通过调用SFC14(读数据)和SFC15(写数据)来实现变频器与PLC之间的网络通讯功能。

4 控制算法的仿真

4.1 系统PID仿真

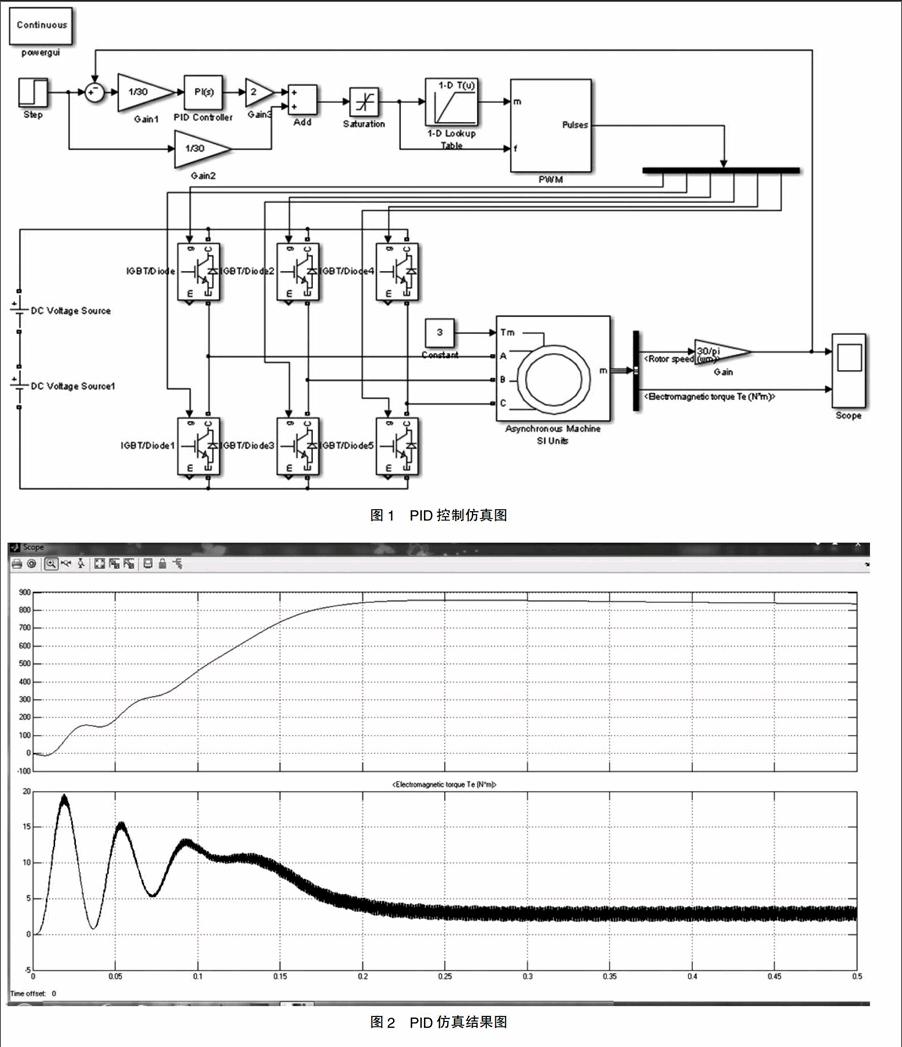

模拟除灰系统算法仿真,在MATLAB中建立simulink仿真文件,在SimPowerSystems中选择Machines中Asynchronous Machines SI Unite三相电机,选择机械输入接口形式为转矩,转子类型为鼠笼型,在Parameters中设置电机参数,额定功率2.2kw,额定线电压380V,额定频率50Hz,定子电阻为3.478Ω,定子漏感为0.01254H,转子电阻为2.546Ω,转子漏感为0.01226H,励磁电感为0.3329H,转动惯量为0.0131,极对数为2。用PWM脉冲触发和逆变电路代替实际运行中的变频器,逆变电路中用IGBT和二极管搭建。PWM触发电路采用三角波比较方式产生触发信号,核心控制算法采用simulink中的PID控制模块,总仿真图如图1所示。

仿真结果如图2所示。

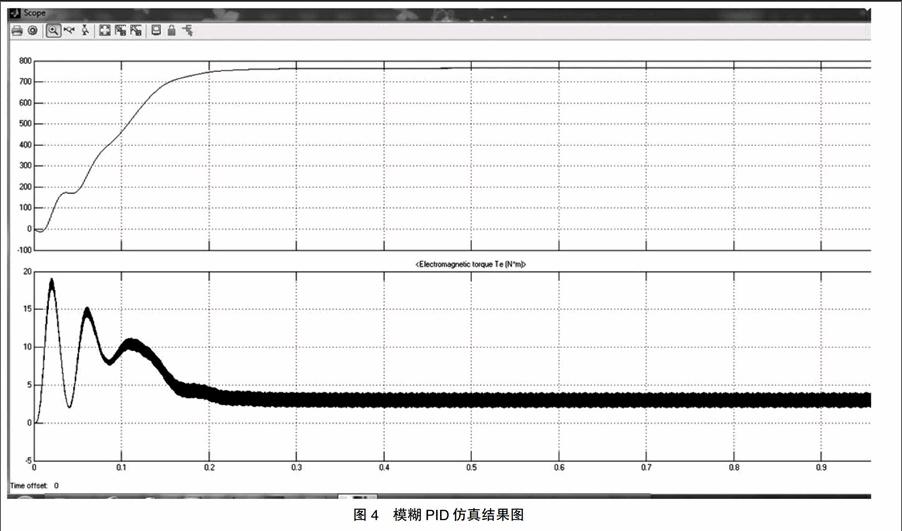

4.2 模糊PID仿真

1)模糊集合的编辑和运算: 在M A T L A B 命令窗口键入f u z z y 回车进入模糊逻辑编辑器[10],然后在 FILE 菜单下选择NewFIS → Mamdani 建立Mamdani型模糊控制器。在 EDIT 下添加输入和输出量,分别为偏差E和偏差变化率DE以及控制增量Kp,Ki[10]。在输入和输出图标上双击,可以对输入和输出的隶属函数进行编辑,如论域范围、隶属函数形状、模糊子集个数等[11]。E、DE、Kp、Ki的论域分别为:{-10,10}、{-10,10}、{0,0.1}、{0,1},

2)模糊规则编辑: 在逻辑编辑器的菜单view中选editrule进入规则编辑器,编辑模糊控制规则[10]。本系统模糊控制规则采取“IF e is A and de is B THEN u is C ”的形式,

3)模糊推理: 由于选用了Mamdani型模糊控制器,模糊推理采用Mamdani 推理,解模糊采用缺省值[12]: 重心法 。

4)生成模糊关系矩阵: 做好上述工作后,生成一个后缀为f i s的文件[13]。然后使用函数readfis( )形成模糊关系矩阵[10]。

5)仿真模型如图3所示

6)仿真结果如图4 所示。

5 结论

近几年来,随着信息技术的快速发展,现场总线技术和变频调速技术成为了目前工业自动化控制领域的发展热点,并广泛地应用于工业自动化控制领域中,为全世界几乎所有的自动化过程控制企业提供了[14]开放式、数字化、多点、多站、高灵活度、高可靠性的现场总线通信网络[15]。本文所设计的基于控制网络的煤气加压变频调速系统就是基于PROFIBUS-DP现场总线和变频调速技术的网络化自动控制系统[16]。

【参考文献】

[1]邹海林.PLC控制系统在气力除灰系统中的应用[J].中国井矿盐,2012,5:29-30.

[2]李春霖.基于触摸屏的单片机集散温度控制系统的设计与开发[D].镇江:江苏大学,2014.

[3]朱晨.冷轧机厚度控制系统实现及算法研究[D].镇江:江苏科技大学,2007.

[4]田丽洁.基于PLC的火电厂除灰系统监测与控制研究[D].北京:华北电力大学,2005.

[5]邹泽明.基于模糊逻辑的晶闸管式弧焊整流器微机控制系统的研究[D].武汉:武汉理工大学,2001.

[6]胡波.校园网络管理系统的功能优化[J].教学与管理(理论版),2007,7:24-25.

[7]宋丽,张传亮.气力输灰系统的改造和应用[J].能源与环境,2008,2:57-58.

[8]吴琼.基于工业以太网的集散控制系统的设计与实现[D].南昌:南昌航空大学,2013.

[9]谭波峰,米凡.基于工业以太网的监控系统的研究与设计[J].工业控制计算机,2014,3:54-55.

[10]肖文英,李军红,阳武娇.基于MATLAB/SIMUL INK直流电机模糊控制系统的建模与仿真[J].日用电器,2006,3:42-43.

[11]邓开连,吴庆彪,来磊,张名龙.直流串激电机调速的模糊控制仿真研究[J].工业仪表与自动化装置,2010,2:34-36,67.

[12]张俊青.三相异步电动机的模糊PID控制研究[J].科技资讯,2009,16:61.

[13]张晶,曾宪云.基于MATLAB/SIMULINK直流电机调速系统模糊控制的建模与仿真[J].大电机技术,2002,3:12-15.

[14]王庆华.现代工业电气自动化控制的应用分析[J].房地产导论,2014,30:224.

[15]杨晓代.基于PROFIBUS的自动化物流控制系统设计与实现[D].西安:西北工业大学,2005.

[16]张晓滨.基于网络控制的交流变频调速器功能设计[D].西安:西安理工大学,2004.

[责任编辑:杨玉洁]