杂质颗粒对蝶阀及管路冲蚀影响研究

赫荣辉 苏应斌

【摘 要】压水堆核电厂乏燃料水池靠乏燃料水池冷却系统冷却。在长期运行以后,池水中含有一定量的杂质颗粒,水池水质的变化对乏燃料水池冷却系统产生一定的影响。本文利用CFD对乏燃料水池冷却系统的蝶阀及相连接的管路受固体杂质颗粒冲蚀问题进行了模拟分析,计算得出了在不同流速下固体颗粒对阀门及管道的冲蚀量,通过对模拟数据的处理确定了受侵蚀严重的部位,计算表明流速是导致冲蚀现象的主要原因。

【关键词】CFD;冲蚀;流速

0 引言

压水堆核电厂乏燃料水池靠乏燃料水池冷却系统冷却,在长期运行之后水池中会聚集一定量的固体杂质颗粒,在乏燃料水池冷却系统启动后,杂质颗粒会随着冷却剂进入系统管道中,在阀门的局部空间,由于截流作用流固混合物会对阀体结构会产生一定程度的冲蚀从而影响阀门部件的寿命。在乏燃料水池冷却系统设计时,系统流速的选择将影响着阀门的使用寿命,因此在确定系统参数时有必要对潜在发生固体颗粒冲蚀的部位进行分析。

本文利用CFD计算流体力学软件[1]对PWR乏燃料水池冷却系统带有蝶阀的圆管内固体颗粒冲蚀问题进行了数值模拟,计算了在不同流速下固体颗粒物对管道及阀门的冲蚀量,确定了受侵蚀严重的部位,为管路系统的优化设计提供参考。

1 离散相模型

乏燃料水池冷却系统部分工质是固液混合物,从微观角度看,由于杂质颗粒间的间距很大,颗粒间的相互碰撞可以忽略,从而满足离子负载流动模式,本文采用欧拉-拉格朗日追踪法方法的离散相模型。

2 计算模型及边界条件

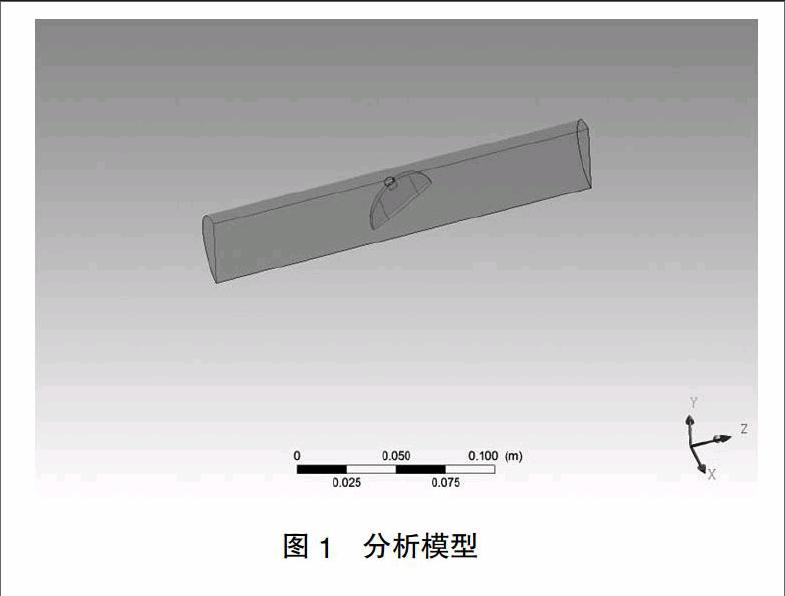

计算模型是一个带有蝶阀的管路,管道内径为D=108mm,长度为L=1000mm,蝶阀位于管道的中部位置。由于模型的对称特殊性,在计算中对模型进行了简化,沿模型的一半作为计算模型,计算模型如图1所示。

管道入口为速度入口边界,固液两相均以恒定的初始速度进入流场,湍流强度为5%。

假定排放管路三个初始速度分别为w=6m/s、w=3m/s、w=1m/s。

计算中应用以下经验公式各质点的运动速度:

U=Wmax(1-r/Rmax)1/7

式中,Wmax为进口流速最大值,Rmax为管道内径,r为随机质点处对应的几何当量半径。

计算时固体颗粒的质量流量为0.01kg/s,直径为0.1mm,管道壁面等值粗糙度取0.1mm。

管道出口设为压力出口,管道壁面和阀门壁面为固体壁面,颗粒与壁面的的边界为弹性反射。

采用Simple算法对流场进行数值计算,湍流模型为标准k-ε模型,动量方程采用一阶迎风格式离散,采用标准壁面函数,壁面无滑移。

计算时,假定了最大的跟踪距离是管道的总长度L,为了观察到速度慢的粒子运动轨迹,最大跟踪时间设为10L/υ。

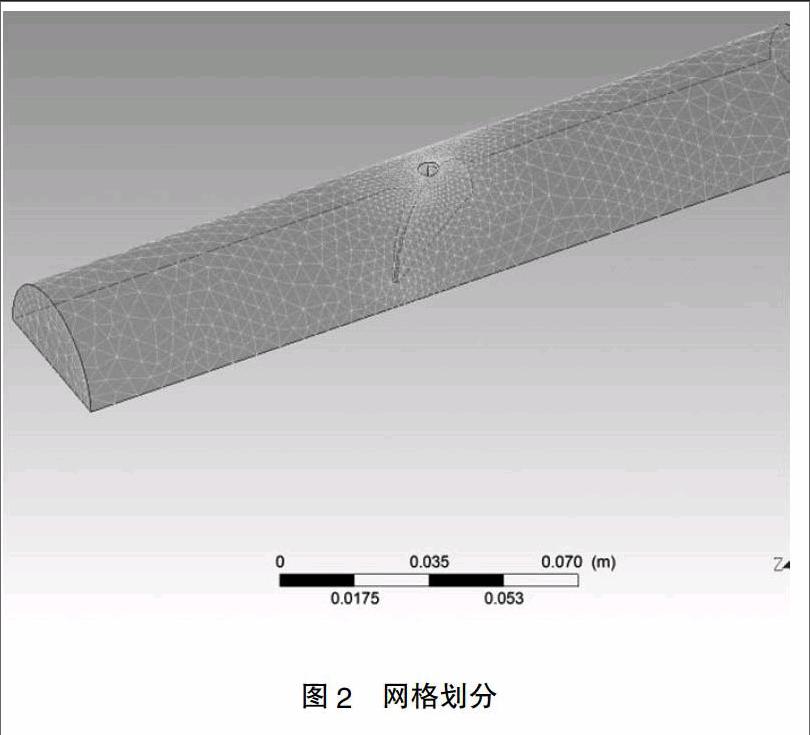

网格采用四面体网格,网格数量为50万。

3 数值仿真与结果分析

3.1 固体相运动

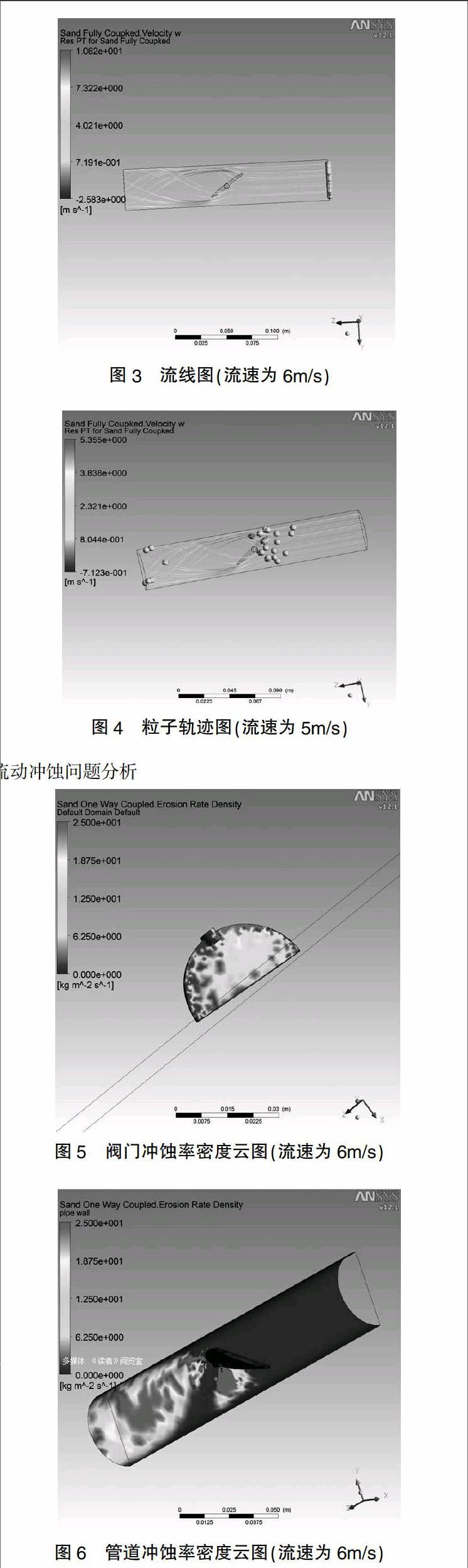

从流线图(图3)中可以看出,流体进入管道内在阀门前的流动很平稳,固体颗粒做直线运动,经过阀门后在惯性力的作用下向阀板外侧的壁面聚集,这一过程中固体颗粒以不同的角度与壁面发生碰撞,角度为0°~45°。固体颗粒与壁面碰撞后运动方向发生剧烈变化,从粒子轨迹动图(图4)中可以看出固体颗粒经过阀门时与管壁以及阀门发生碰撞,碰撞最激烈的部位是阀门出口的阀板边缘及与阀板相垂直的管壁上。阀门出口的阀板边缘碰撞激烈的原因是由于阀门的截流作用引起的,阀板相垂直的管壁上碰撞激烈的原因是由于镜面反射及固体颗粒流经所受惯性力的作用。

3.2 流动冲蚀问题分析

流速为6m/s时蝶阀及管道受冲蚀计算结果见图5-图6,从图中可以看出,在阀门入口前未发生冲蚀现象,在阀门出口的管壁上以及阀板上均发生了较为明显的冲蚀,冲蚀率密度最大值为25kg/m2·s,从云图中可以看出在蝶阀与管壁相近处均发生了较严重的冲蚀,冲蚀的最大点发生在与阀板相垂直的管壁上。由3.1节的分析可知,碰撞发生最激烈的部位是阀门出口的阀板边缘与阀板相垂直的管壁上,由冲蚀率密度云图上可以看出正是这些部位的冲蚀现象最严重,仅个别的阀板部位及阀门出口管道壁面未发生冲蚀现象。

为了验证流速对冲蚀的影响,将固液流速调整为3m/s和1m/s,重新进行了计算,计算结果见图7、图8、图9、图10。

从图中可以看出流速减慢后,冲蚀现象明显降低,但冲蚀严重的部位依旧是阀门出口的阀板边缘及与阀板相垂直的管壁上。流速为3m/s时,冲蚀率密度最大值为25kg/m2·s,流速为1m/s时,冲蚀率密度最大值仅为10kg/m2·s。当速度为3m/s时,阀板及部分出口管道发生了冲蚀现象,当速度降为1.0m/s时,冲蚀现象几乎很少发生,但阀板边缘的冲蚀现象仍旧存在。

经过本文的分析可知,流速是导致冲蚀现象的最大原因之一,在带有固液两相流动的系统设计时,一定需要避免高流速,建议工艺系统流速应控制在1m/s以内。

4 结论

(1)本文分析的带有阀门的管路,在管内为固液两相流动时,固体粒子与边界碰撞会发生碰撞,碰撞最激烈的部位是阀门出口的阀板边缘与阀板相垂直的管壁上。

(2)当流速为6m/s时,阀门出口的管道及阀板上冲蚀现象很明显,当速度降低时,冲蚀现象会随之降低。建议系统流速应控制在1m/s以内。

【参考文献】

[1]ANSYS 12.1Help[Z].

[2]泥沙颗粒在冲击式水轮机斗叶内壁面的冲蚀磨损研究[J].曹勇,等.水力发电 2014(7).

[责任编辑:杨玉洁]