镧系球化剂在球墨铸铁件生产中的应用

柯志敏,何良荣,陈永成(中天创展球铁有限公司,广东顺德 528313)

镧系球化剂在球墨铸铁件生产中的应用

柯志敏,何良荣,陈永成

(中天创展球铁有限公司,广东顺德 528313)

摘要:介绍镧系球化剂在使用安全要求较高的球墨铸铁件生产中的应用。生产实践表明:使用镧系球化剂球化处理后,不仅可以提高球墨铸铁件内在质量,如提高球化率,增加石墨球数,消除碎块状石墨,减少缩松倾向等,而且可以降低生产成本,具有显著的经济效益。

关键词:镧;球化剂;球墨铸铁件;球化率;缩松

随着球墨铸铁技术的发展,其性能的不断提高,优质廉价的球墨铸铁已在注塑机械、工程机械等领域得到充分应用。同时随着对机器安全事故的更加关注,如对注塑机传动部件—调模螺母;电梯部件—曳引轮;柴油打桩机下汽缸等涉及使用安全的球墨铸铁件来说,铸件内在质量(包括缺陷、金相组织和力学性能)的要求和验收更加严格,给生产带来一定的难度。

1 镧系球化剂简述

目前常用的轻稀土球化剂(镁硅铁合金)含有混合稀土元素,这种混合稀土中包含有约65%的铈(Ce)和35%的镧(La)。使用轻稀土球化剂处理时,常出现团状及团片状石墨,尤其在厚壁球墨铸铁件及热节部位易产生石墨畸变和缩松缺陷等。近年来由于球化剂制造技术的发展,镧系球化剂得到推广运用,它是含有一定量的镁、镧、钙和铝的硅铁基合金。由于镧元素与硫、氧化物的亲和力更强,因而减少镁的烧损和反应,有利于球化处理稳定,同时镧的沸点较铈高,在1 450 ℃左右的处理温度下,翻腾作用较弱。因此镧系球化剂适用于壁厚250 mm以内球墨铸铁件的生产,它不仅可以消除产生石墨畸变、石墨漂浮和减少开花石墨聚集的倾向,而且可以增加石墨球数、提高球化率和减少缩松倾向,提供优质的球墨铸铁铁液。

2 生产试验条件

采用5 t中频熔炼炉,不同比例的生铁+优质打包废钢+增碳剂合成球铁的熔炼工艺。熔炼升温至1 420 ℃取样,使用炉前铁液分析仪分析原铁液碳硅并调整符合要求后,继续升温至1 450 ℃+10 ℃出水球化孕育处理。采用堤坝式冲入法球化处理,球化剂为镧系球化剂A1型(主要成分:w(Mg)=5.85%,w(Si)=45.54%,w(La)=0.55%)。

试样在WA-600KD型电液式万能试验机上测试力学性能; 采用便携式显微镜检查金相组织;采用光谱分析仪检测终铁液化学成分;采用TH110里氏硬度计测量铸件本体硬度。

3 镧系球化剂在球墨铸铁件生产中的应用实例

3.1调模螺母铸件

调模螺母是注塑机重要的传动部件,该件集传动、润滑、配合于一体(毛坯见图1),其内外表面均不允许有任何缩松或夹渣类缺陷存在。其材质为QT500-7,主要尺寸约为φ560/φ250 mm×440 mm,最大壁厚约210 mm,铸件质量为445 kg。

3.1.1主要铸造工艺参数的确定

采用树脂砂造型,放置陶瓷过滤器底注式浇注系统,铸造缩尺全部1.0%,铸件加工余量为下表面、侧面6 mm,上表面10 mm,且在上表面均布φ120 mm×100 mm的冷铁,放置2个φ100 mm的压边冒口。

图1 调模螺母毛坯图

3.1.2熔炼工艺

采用10%Q10生铁+优质打包废钢+增碳剂合成球铁的熔炼工艺,使原铁液符合w(C):3.65%~3.75%,w(Si):1.65%~1.75%,使用A1型球化剂,加入量为1.0%;孕育剂为高钡钙孕育剂,加入量为0.70%和适量电解铜。

3.1.3生产结果

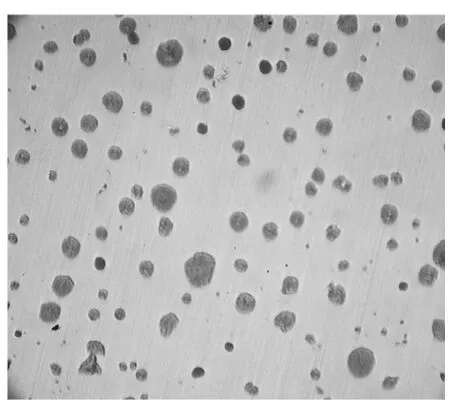

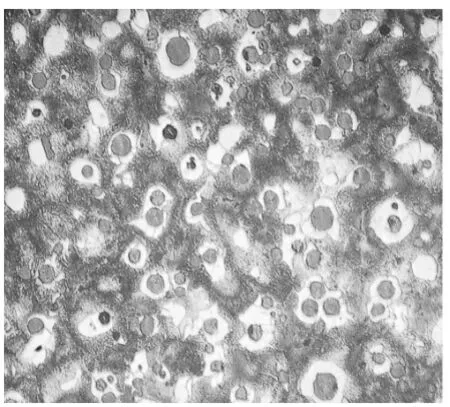

调模螺母化学成分如表1所示。调模螺母本体金相组织:球化率为95%,石墨大小为6级,石墨球数为100个/mm2,珠光体数量为75%,如图2、3所示;经客户加工后未发现缩松缺陷,废品率由原来的10%降低到4.5%。

表1 原铁液和调模螺母化学成分 w(%)

图2 本体球化率

图3 本体珠光体数量

3.2曳引轮

曳引轮(零件如图4所示)作为电梯的重要零件,主要尺寸约为φ412/φ275 mm×95 mm,,主要壁厚28 mm,铸件质量32 kg;材质为QT700-2,采用单铸试块验收,必须符合GB/T1348-2009《球墨铸铁件》 中规定的抗拉强度Rm≥700 MPa,伸长率A≥2%,铸件本体硬度:230~280 HBW,且整件硬度差不大于15 HBW。

图4 曳引轮零件图

图5 铸造工艺示意图

3.2.1铸造工艺和熔炼工艺的确定

为保证铸件硬度的均匀性,采用铁模覆砂的铸造工艺,如图5所示。采用20%Q10生铁+优质打包废钢+增碳剂合成球铁的熔炼,加入1.0%的A1型球化剂进行球化处理,并使终铁液主要化学成分达到:w(Si):2.00%~2.30%,w(Mn):0.40%~0.50%,w(RE残)≤0.010%,w(Mg残):0.040%~0.050%,Cr、Cu适量。

3.2.2生产结果

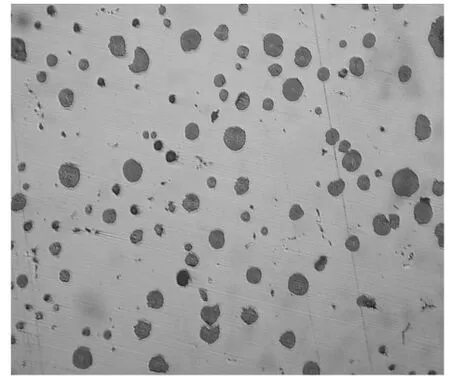

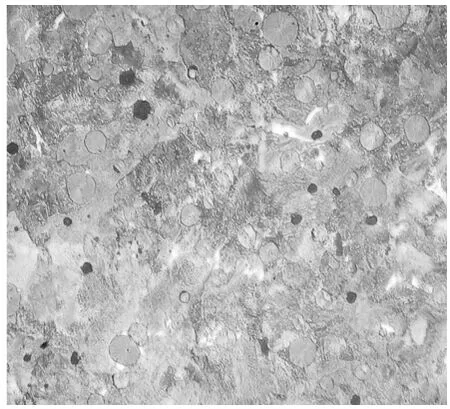

经对同炉次单铸试块的测试,抗拉强度Rm=804 MPa,伸长率A=4.8%,球化率为95%,石墨大小为6级,石墨球数为125个/mm2,珠光体数量为95%(如图6、7所示);铸件本体硬度(HBW):上端面为255、261、253,下端面为248、255、252,最大相差9 HBW,各项指标均达到客户的要求。

图6 试块球化率

图7 试块珠光体数量

3.3下汽缸铸件

下汽缸(图8所示)是柴油打桩机的关键部件之一,其性能好坏直接影响柴油打桩机的寿命。下汽缸工作时与材质为QT600-3的上活塞纵向产生巨大摩擦力,同时要承受柴油燃烧时高温高压的作用;因此要求下汽缸具有较高的刚性和疲劳强度以及良好的耐磨性能。主要壁厚为81 mm,最大壁厚为164 mm;材质为QT500-7,客户要求附铸试块抗拉强度Rm≥500 MPa,伸长率A≥5%,铸件本体硬度180~230 HBW,且铸件本体球化率≥80%,不可存在异常石墨。

3.3.1存在问题

改进前,球化处理时使用轻稀土球化剂(主要成分:w(Mg)=6.82%,w(Si)=42.87%,w(RE)=2.03%),加入量为1.40%。客户粗加工后检查本体金相(壁厚为154 mm),球化率为80%,石墨大小为4级(图9所示),石墨球数为小于25个/mm2,且发现1/3视场存在碎块状石墨(图10所示);经理化分析,w(RE残)=0.022%,w(Mg残)=0.044%。

图8 下汽缸铸件图

图9 本体石墨形态(改进前)

图10 本体石墨形态(改进前)

图11 本体石墨形态(改进后)

3.3.2工艺改进及结果

在同样铸造工艺和熔炼工艺下,球化处理时使用A1型球化剂,加入量为1.1%。附铸试块检查结果:抗拉强度Rm=581 MPa,伸长率A=10.2%;铸件粗加工后检查本体(壁厚为154 mm),球化率为85%(图11所示),石墨大小为5级,石墨球数为75个/mm2,本体硬度为198 HB;经理化分析:w(La)=0.0043%,w(Mg残)=0.046%;上述各项技术指标符合客户要求。

4 经济效益

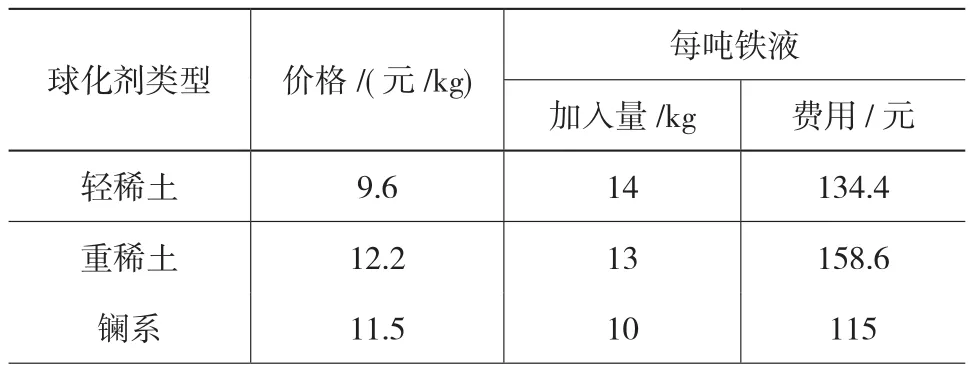

使用镧系球化剂不仅可以改善铸件的内在质量,减少缩松倾向,而且由于其加入量少可以降低生产成本,表2是使用不同类型球化剂的成本比较。由此可知,使用镧系球化剂后,同比使用轻稀土球化剂,每吨铁液成本降低19.4元;同比使用重稀土球化剂,每吨铁液成本降低43.6元;所取得的年经济效益非常可观。

表2 使用不同类型球化剂的成本

5 结束语

(1)球墨铸铁生产使用镧系球化剂球化处理能提高球化率,增加石墨球数量,消除碎块状石墨及减少缩松倾向;对于高强度高硬度的球墨铸铁件,如曳引轮,在铸态条件下各项性能指标比较稳定,同时省去正火+回火的热处理环节,实现节能降耗。

(2)由于镧系球化剂的加入量相对轻稀土球化剂或重稀土球化剂的少,且球化处理稳定,从而降低球墨铸铁件的生产成本,所取得的年经济效益非常可观。

参考文献

[1] 张伯明.铸造手册(第1卷):铸铁(3版) [M].机械工业出版社.2010:347- 369.

[2] 黄莹,李维林.镧基稀土镁球化剂的应用[J].铸造,1993.10:30-33.

[3] 陆文华.铸铁及其熔炼[M].北京:机械工业出版社,1981:52~68.

[4] 柯志敏,陈永成.提高厚大断面球墨铸铁模板硬度的工艺试验[J].中国铸造装备与技术,2012(4):18- 20..

Application of La based FSM in ductile iron

KE ZhiMin, HE LiangRong, CHEN YongCheng

(Zhongtian Chuangzhan Ductile iron Co.,LTD., Shunde 528313,Guangdong,China)

Abstract:This paper mainly introduced the application of La based FSM (nodulizer) in safety-critical components ductile iron castings. The production practice proved: through using La based FSM(nodulizer), it can improve the inner quality of the castings, such as high the nodularity, increase the nodule counts, removing the chunky graphite, reduce the tendency of shrinkage, and reduce the production cost, it have obvious economic benefit.

Keywords:La; nodulizer; ductile iron casting; nodularity; shrinkage

作者简介:柯志敏(1980—),男,工程师,现从事公司技术管理方面的工作.

收稿日期:2015- 08- 12

DOI:10.3969/j.issn.1 006-9 658.2016.01 .006

中图分类号:TG255;

文献标识码:A;

文章编号:1 006- 9658(2016)01 -001 6- 03

稿件编号:1508- 1035