镍基高温合金筒形件毛坯错距旋压工艺研究

王大力,郭亚明,王 宇,孙晓东,徐恒秋,侯丰岩,郑宏伟,沈玉江,黄 涛

(1.长春设备工艺研究所,吉林 长春 130012;2.沈阳军代局驻674厂军事代表室,黑龙江 哈尔滨 150056)

镍基高温合金筒形件毛坯错距旋压工艺研究

王大力1,郭亚明1,王宇1,孙晓东2,徐恒秋1,侯丰岩1,郑宏伟1,沈玉江1,黄涛1

(1.长春设备工艺研究所,吉林 长春 130012;2.沈阳军代局驻674厂军事代表室,黑龙江 哈尔滨 150056)

摘要:GH4169镍基高温合金筒形件流动旋压成形的难点是在大长径比、变壁厚的情况下保证内径精度。论述了该件流动旋压成形的工艺路线的制定、试验方法。在旋压过程中采用了错距旋压,探索了错距流动旋压的工艺参数对尺寸精度的影响,为该类产品的旋压成形提供了技术支持。

关键词:GH4169;镍基高温合金;变壁厚;大长径比;筒形件;错距旋压

1工艺方案

1.1工艺路线

坯料采用带底坯料,旋压工艺路线如下。

方案1:下料→一道次错距正旋→检测。

方案2:下料→第1道次错距正旋→第2道次错距正旋→检测。

1.2毛坯及旋压件设计

身管旋压毛坯经真空感应+电渣工艺冶炼,再经固溶+机械加工成形,最终经超声波探伤检验产品内部是否存在组织缺陷,获得旋压前毛坯。旋压前毛坯的化学成分见表1,其主要性能见表2。

表1 毛坯的化学成分(质量分数) (%)

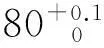

表2 室温及650 ℃下毛坯的主要性能

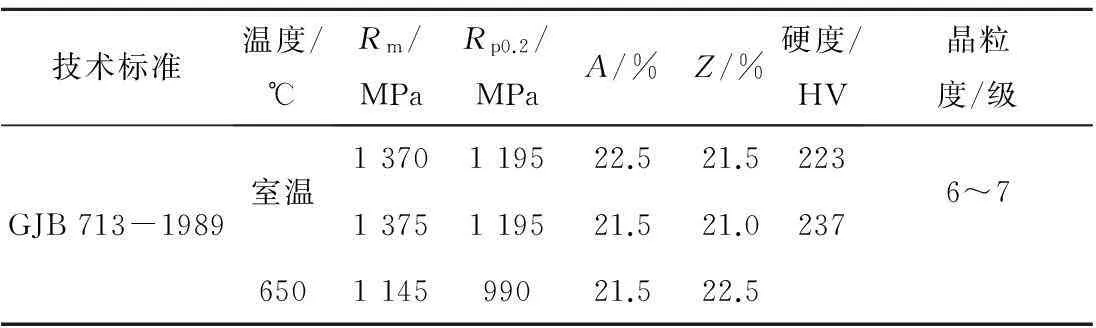

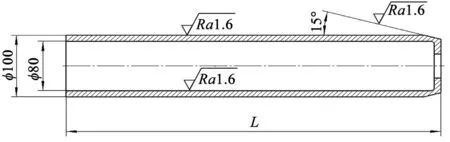

根据产品图样设计的旋压件图如图1所示。根据旋压件图设计的身管旋压前毛坯图如图2所示,包括短料毛坯、1∶2缩比件毛坯及样件毛坯,进行工艺摸索试验。

图1 旋压件图

图2 旋压前毛坯图

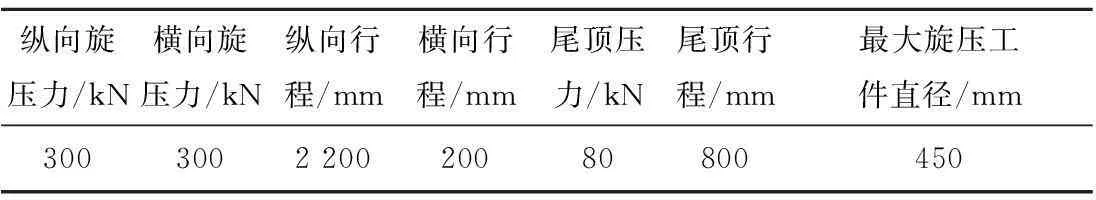

1.3旋压设备

旋压工艺试验是在长春设备工艺研究所自行研制的QX63-300CNC三轮强力旋压机上进行的。该旋压机的主要技术参数见表3。

表3 旋压机主要技术参数

1.4模具设计

在流动旋压成形时,芯模与毛坯内表面直接接触并发生滑动摩擦,芯模承受旋压力、尾顶力以及由它们共同形成的弯矩和扭矩;因此,芯模应具有足够的硬度、刚度和强度,设计制造出高精度芯模才能加工出高精度的产品。芯模材料选用热处理变形较小的冷作模具钢Cr12MoV,采用整体热处理以保证芯模的硬度和高精度[1-3],芯模参数见表4。

表4 芯模参数

在流动旋压过程中,旋轮承受巨大的接触压力和摩擦力,应具有高的强度、硬度和耐热磨性以及合理的结构,才能保证产品的精度。设计无光整段的双锥旋轮,旋轮加工圆角半径R=6 mm,材质为Cr12MoV,旋轮参数见表5。

表5 旋轮参数

1.5冷却和润滑

流动旋压金属材料在急剧的冷变形中产生大量变形热,变形区温度很高,旋轮、芯模和工件温度急升,导致热膨胀,影响工件成形精度,缩短模具寿命,因此,在旋压过程中冷却十分必要。本文选用水剂冷却液(4%4903磨液),冷却液以150~250 L/min的流量喷射在旋压工作区域,使旋轮、工件和芯模得到充分冷却,使旋压温度控制在30~50 ℃,从而提高工件精度和模具的表面质量。

润滑采用MoS2润滑油膏,均匀涂在芯模和毛坯之间,MoS2润滑油膏具有较强的附着力,防止表面直接接触导致粘连,消除粘附摩擦,提高筒体的内表面质量,加工完成后工件容易脱模。

2试验过程与分析

2.1试验一

试验一采用短料毛坯进行旋压试验。

根据文献[4]介绍,GH169镍基高温合金累计变薄率达60%,成形效果良好,因此,采用短料毛坯进行一道次旋压工艺试验。由于坯料较短,由旋压件图可知最大壁厚为7 mm,最小壁厚为4.5 mm,因此,选这2种壁厚为代表进行工艺试验。

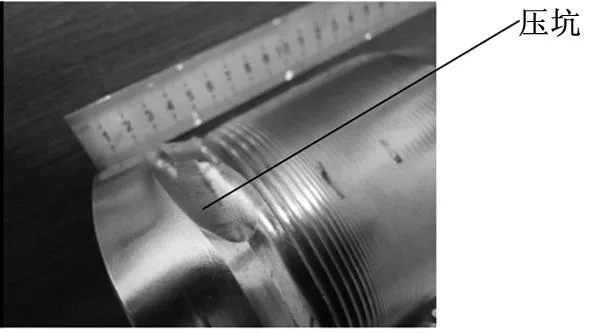

工艺参数如下:主轴转速为200 r/min,纵向进给速度为120 mm/min,进给比为0.6 mm/r。当旋压到4.5 mm壁厚时,坯料与芯模发生相对转动,而纵向进给仍继续进行,导致坯料出现大面积压坑(见图3)。

图3 坯料发生丢转现象

由于尾顶力已调节到最大,而且坯料已加工完毕,无法增加坯料底孔面积以增大受力面积,因此,采用2道次旋压试验;同时,为防止产生类似问题,对芯模端面进行处理(见图4),以增大摩擦,尽量减小坯料与芯模出现相对转动的可能性。

图4 芯模端面处理

2.2试验二

试验二采用1∶2缩比件毛坯进行旋压试验。

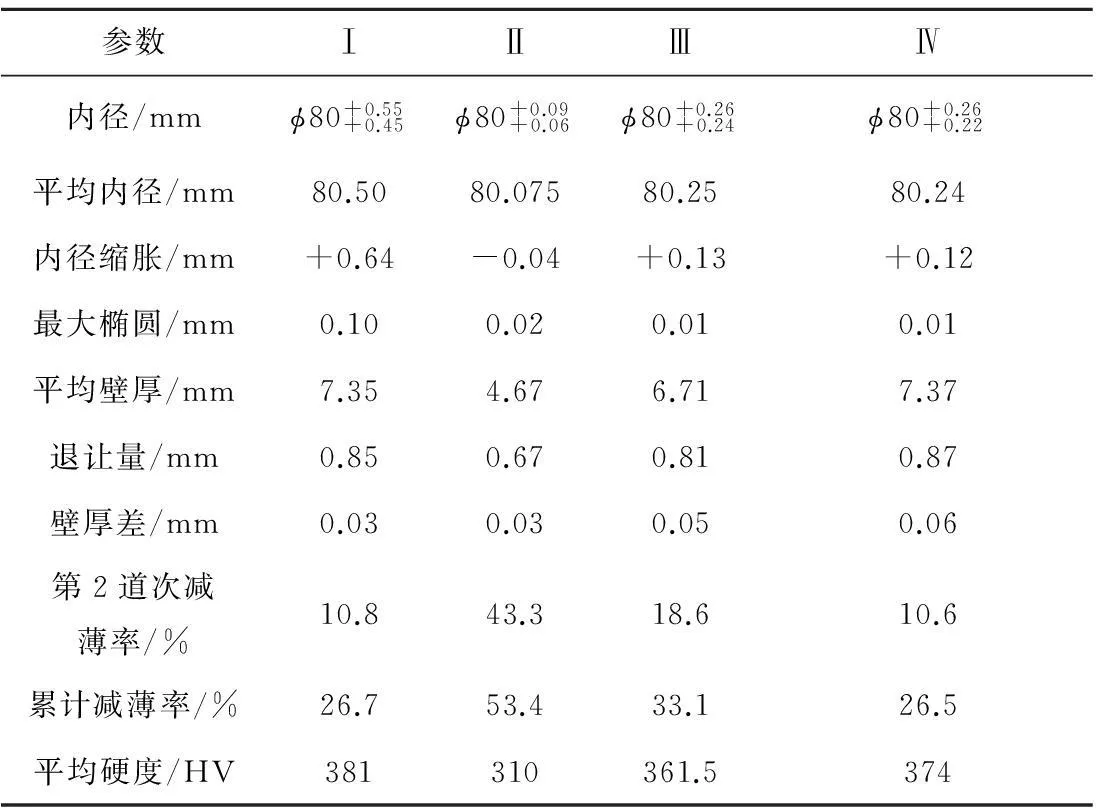

第1道次旋压工艺参数见表6,旋压后数据统计结果见表7。

表6 第1道次旋压工艺参数

表7 第1道次旋压后数据统计

由于坯料长度有限,在旋压件6与6.5 mm壁厚处任选一种壁厚即可,故第2道次旋压后拟达到:Ⅰ、Ⅳ两端处厚度为7 mm,Ⅱ处厚度为4.5 mm,Ⅲ处厚度为6.5 mm。第2道次壁厚变化情况如图5所示。

图5 第2道次壁厚变化情况

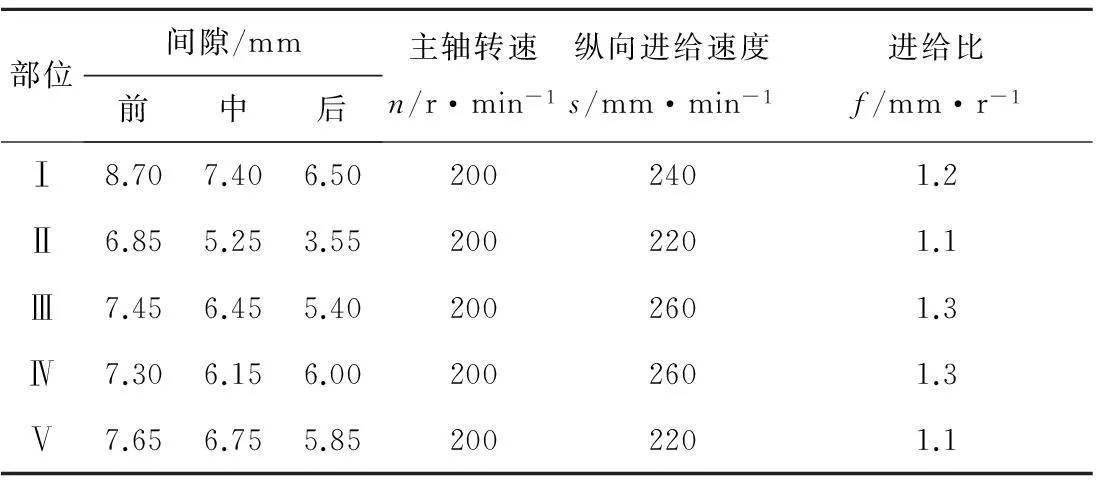

旋压工艺参数见表8。

表8 第2道次旋压工艺参数

旋压后各处数据测量统计分析见表9。

表9 各处数据测量统计分析表

从表9可以看出,采用该工艺参数进行第2道次成形,进给比相同,减薄率越大,退让量越小。在Ⅱ处第2道次减薄率达到43.3%,退让量为0.67 mm,远小于Ⅲ、Ⅳ处退让量(0.81和0.87 mm)。Ⅲ、Ⅳ处虽然减薄率分别为18.6%及10.6%,但退让量相差不大。

进给比相同,减薄率越大,内径越易收缩,Ⅰ处与Ⅳ处虽然减薄率大致相同,但Ⅰ处(口部)已扩径,下一步打算在第1道次旋压时,口部留一段不进行旋压,增加第2道次减薄率,以减小扩径情况。

进给比相同,Ⅰ处与Ⅳ处减薄率大致相同时,旋压后平均硬度分别为381和374 HV,大致相同;当第2道次减薄率增大到18.6%时,平均硬度减小到361.5 HV;当第2道次减薄率继续增大到43.3%时,平均硬度减小到310 HV。因此,在该进给比情况下,当减薄率≤43.3%时,随着减薄率的增大,平均硬度出现逐渐减小的趋势。

2.3试验三

试验三进行1∶1样件旋压试验。

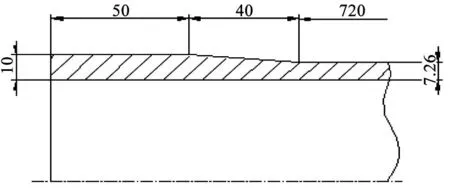

第1道次旋压时,口部留出50 mm不变形,在第2道次旋压时再进行旋压变形,增大第2道次减薄率,以控制口部扩径,示意图如图6所示。具体工艺参数见表10。

图6 第1道次旋压示意图

间隙/mm前轮中轮后轮主轴转速/r·min-1纵向进给速度/mm·min-1进给比/mm·r-1错距/mm前中轮中后轮9.18.157.262002401.24.25.3

第1道次旋压后进行数据测量,统计见表11。从表11可以看出,在该工艺参数下旋压后,与L=350 mm毛坯的第1道次旋压对比,进给比由0.8 mm/r增大到1.2 mm/r,退让量由0.54 mm增大到1.19 mm,但扩径量达到+0.13 mm,并没有明显减小;当第2道次旋压时,合理调节进给比以保证内径精度。

表11 第1道次旋压后数据统计

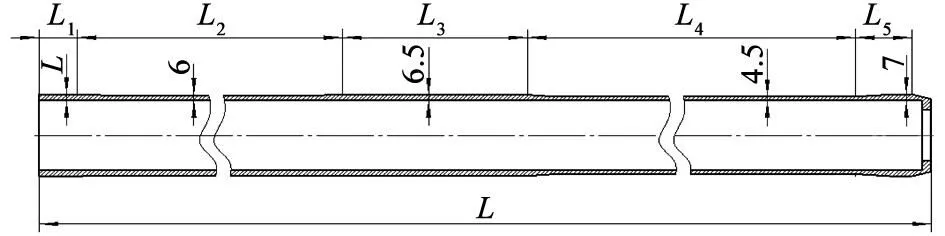

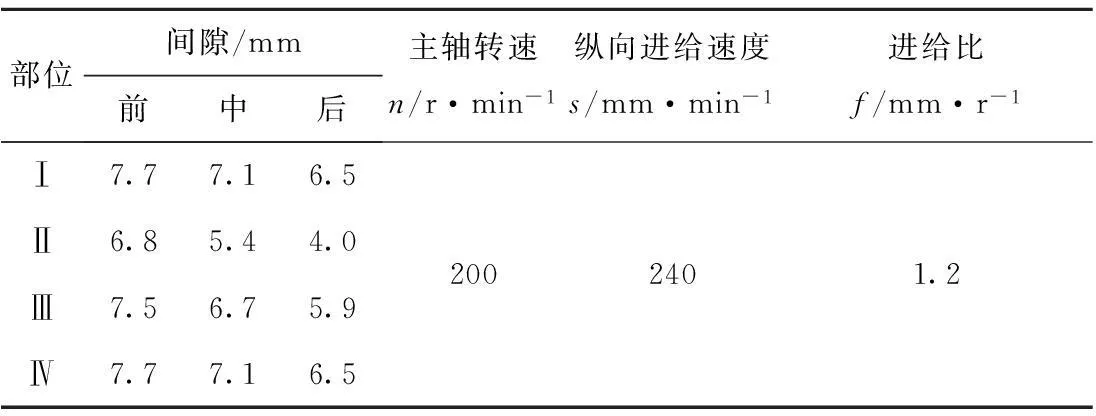

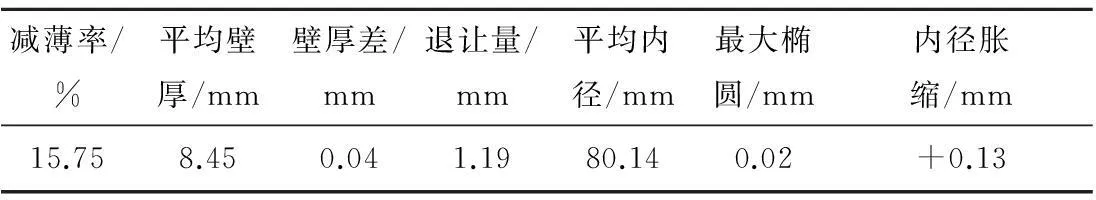

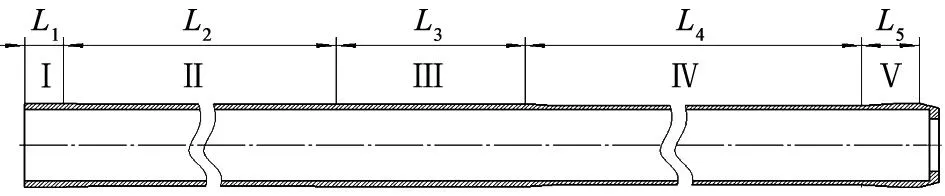

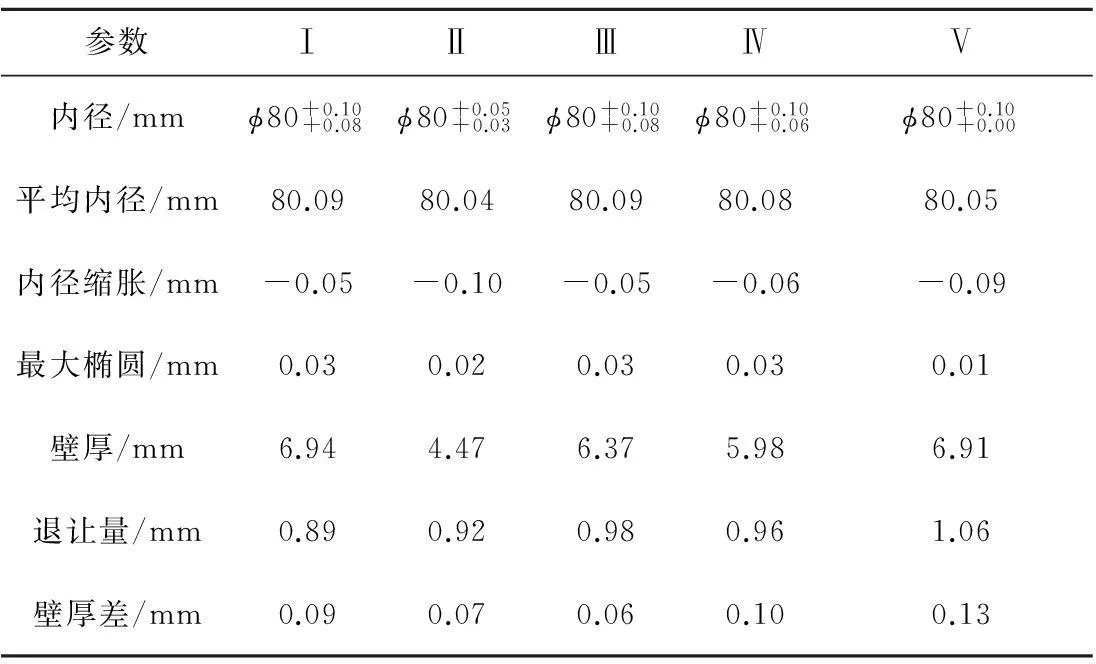

第2道次旋压时,为保证内径精度,不同壁厚处旋轮间隙与进给参数不同,Ⅰ、Ⅱ、Ⅲ、Ⅳ和Ⅴ等5种壁厚变化情况如图7所示。不同部位具体工艺参数见表12。

图7 壁厚变化情况图

部位间隙/mm前中后主轴转速n/r·min-1纵向进给速度s/mm·min-1进给比f/mm·r-1Ⅰ8.707.406.502002401.2Ⅱ6.855.253.552002201.1Ⅲ7.456.455.402002601.3Ⅳ7.306.156.002002601.3Ⅴ7.656.755.852002201.1

第2道次旋压后进行数据测量,统计见表13。从表13中可以看出,当第2道次旋压后,身管内径均达到图样精度要求。

表13 各处尺寸统计分析表

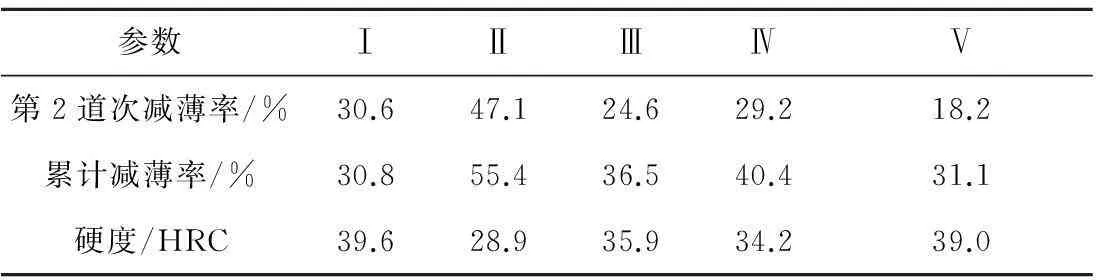

采用里氏硬度计进行表面硬度测量,不同减薄率(变形量)的硬度值见表14。

表14 各段减薄率及表面硬度统计表

从表14中可以看出,Ⅰ处与Ⅴ处虽然在第2道次减薄率分别为30.6%和18.2%,差别很大,但是累计减薄率分别为30.8%和31.1%,相差很小,旋压后硬度大致接近,因此,在该进给比情况下,累计减薄率≤55.4%时,随着累计减薄率增加,工件硬度值反而相应降低。

3结语

通过上述分析,可以得到如下结论。

1)旋压该身管,理论上可以一次旋压成形,但由于毛坯底孔接触面积较小,导致旋压时坯料出现转动;因此,采用2道次旋压成形。

2)当旋压此类变壁厚、长径比大而内径精度相同的零件时,间隙(减薄率)与进给比的合理配比是旋压成形的关键。该工件工艺参数也是通过前期大量工艺试验摸索而确定的。

3)在该设备上,采用2道次旋压,进给比范围为0.8~1.3 mm/r,累计减薄率≤55.4%时,随着累计减薄率增加,工件硬度值反而相应降低。

4)在该设备上,采用2道次旋压,进给比范围为0.8~1.2 mm/r,当累计减薄率≤53.4%,进给比相同时,减薄率越大,退让量反而越小。

参考文献

[1] 徐恒秋,侯丰岩,李琳琳,等. 气瓶坯料错距反旋成形的工艺研究[J]. 新技术新工艺,2011(4): 87-88.

[2] 赵云豪,李彦利.旋压技术与应用[M].北京: 机械工业出版社, 2008.

[3] 王成和,刘克璋.旋压技术[M].北京: 机械工业出版社,1986.

[4] 赵云豪.高温合金旋压塑性变形稳定性试验研究[J].锻压技术,2003(5):47-50

责任编辑郑练

Research on Stagger Spinning Process of Nickel-base High Temperature Alloy Tube Blank

WANG Dali1, GUO Yaming1, WANG Yu1, SUN Xiaodong2, XU Hengqiu1, HOU Fengyan1,ZHENG Hongwei1, SHEN Yujiang1, HUANG Tao1

(1.Institute of Changchun Equipment Technology, Changchun 130012, China; 2.Shenyang’s Military Representative Bureau in 674 Factory Military Representative Office, Harbin 150056, China)

Abstract:The Key of GH4169 nickel-base high temperature alloy tubes forming is to ensure the accuracy of inner diameter under the condition of high length-diameter ratio and variable thickness. Describe the flow spinning for forming routing and testing method of this spinning forming in the process of spinning. Adopt the stagger spinning method to explore the influence from the flow forming process parameters on the dimensional accuracy to provide technology support for similar products.

Key words:GH4169, nickel-base high temperature alloy, variable thickness, high length-diameter ratio, tubes, stagger spinning

收稿日期:2015-08-21

作者简介:王大力(1971-),男,研究员,主要从事旋压成形工艺及设备等方面的研究。

中图分类号:TG 132.3;TG 111.8

文献标志码:A