基于三维模型的压药模具精益设计方法

马增祥,刘 炜,张均法,惠 智,衣东龙,张丛博

(山东特种工业集团有限公司,山东 淄博 255201)

基于三维模型的压药模具精益设计方法

马增祥,刘炜,张均法,惠智,衣东龙,张丛博

(山东特种工业集团有限公司,山东 淄博 255201)

摘要:针对类似形状药柱压装模具的重复设计问题,为了提高设计效率,采用有限元方法,充分利用三维软件的参数与关系以及相关性,以药柱零件为主控件,进行压药模具的TOP-DOWN设计,实现当变更药柱零件尺寸和形状时,模具装配及零件工程图样会自动变更,该方法是压药模具精益设计方法。

关键词:药柱;模具;精益设计

针对类似形状药柱压装模具的重复设计问题进行了优化。首先,采用有限元方法,优化模套尺寸,得到最佳模套尺寸与药柱尺寸的设计关系;然后,在装配模式下,建立药柱零件的三维模型,以药柱零件为主控件,进行压药模具的TOP-DOWN[1]设计,并以此为参照,采用自顶向下的方法,利用压药模具零件间的关系,依次分别创建与压药模具相关零件的三维模型;最后,分别创建压装模具装配及零件工程图。应用三维软件的参数与相关性,实现当变更药柱零件尺寸和形状时,模具装配及零件工程图会自动变更,避免了重复劳动,节约了时间,提高了设计效率,是压药模具的精益设计方法。

1模套尺寸的优化

在压药模具的TOP-DOWN设计前,应对模具中的关键零件——模套的壁厚以及下冲端高度几何尺寸进行优化,以满足其在压药过程中的强度和刚度的要求。

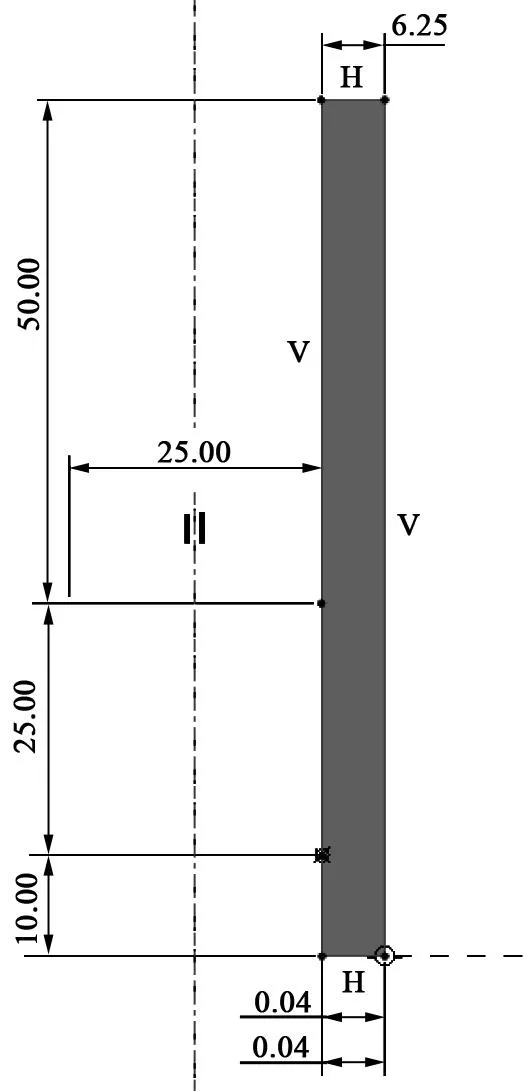

1.1有限元分析模型

为了优化压药模套尺寸,得到最佳模套尺寸与药柱尺寸的设计关系,应建立有限元分析模型,对其进行有限元分析。因压药模套为回转体,在压药过程中,模套所受载荷也具有轴对称性,所以在有限元分析时,模套可以简化为2D轴对称模型。模套零件上端的倒圆角以及下端的倒角对模套的强度和刚度影响甚小,在建模过程中给予忽略。模套中的脱模锥度通常为1∶666或1∶1 500,其值对模套的强度和刚度影响较小,且脱模锥度对模型计算精度影响不大,在建模过程中不予考虑。以压制φ25 mm×25 mm药柱的模套为例建模,模套几何尺寸如图1所示。

图1 模套几何模型

1.1.12D轴对称模型应力-应变关系

由广义胡克定义可以得到2D轴对称模型应力-应变关系[2]:

(1)

式中,D是弹性矩阵,它与材料性质有关;S是应力矩阵;B是应变矩阵;σ是应力矩阵;δ是元素各节点的位移矩阵。考虑轴对称,得:

式中,E是弹性模量;ν是泊松比。

1.1.2载荷区域的确定

模套在装药压制到位后,所受载荷最大,为方便施加载荷,在建立2D轴对称模型时,应确定施加载荷区域。

1.1.3边界条件

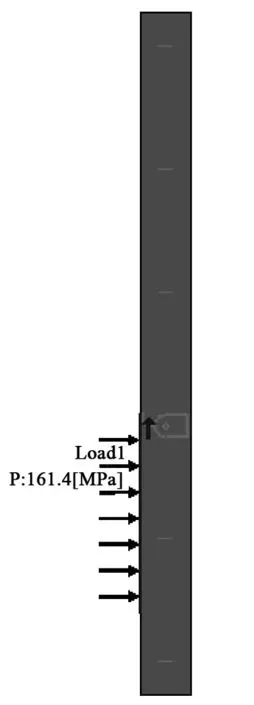

1)载荷。无论哪种炸药,当压药比压>200MPa时,压力再增加而密度提高很小,为了保证模套有足够的强度,选用压药比压为300MPa作为所施加的极限载荷[3]。炸药的流散性是决定模套内壁所受的侧压力PC大小的重要因素, PC计算公式如下:

(2)

图2 模套有限元 分析模型

式中, PC是模套内壁所受的侧压力,单位为MPa;ν是炸药的泊松比;P是炸药的压药比压,单位为MPa。已知炸药的泊松比ν=0.35,炸药的压药比压P=300MPa,模套内壁所受的侧压力PC=161.4MPa,则模套内壁所受的计算侧压力PjC=161.4MPa,其有限元分析模型如图2所示。

2) 约束。当双向压药时,忽略模套自身重力加速度的影响,模套处于悬空状态。

3) 材料属性。模套材料属性选择碳素工具钢,材料弹性模量E=206GPa,泊松比ν=0.27。

由上述模拟条件所创建的有限元数值分析模型和实际压装情况基本吻合。

1.2评价准则

模套材料为碳素工具钢,经淬火、回火后,洛氏硬度为55~60HRC,抗拉强度Rm为1 995~2 180MPa,属脆性材料。模套破坏是以拉应力为主应力毁坏形式,为此,可以应用第一强度理论进行模套强度校核,取安全系数n=3~4。

1.3有限元优化计算结果

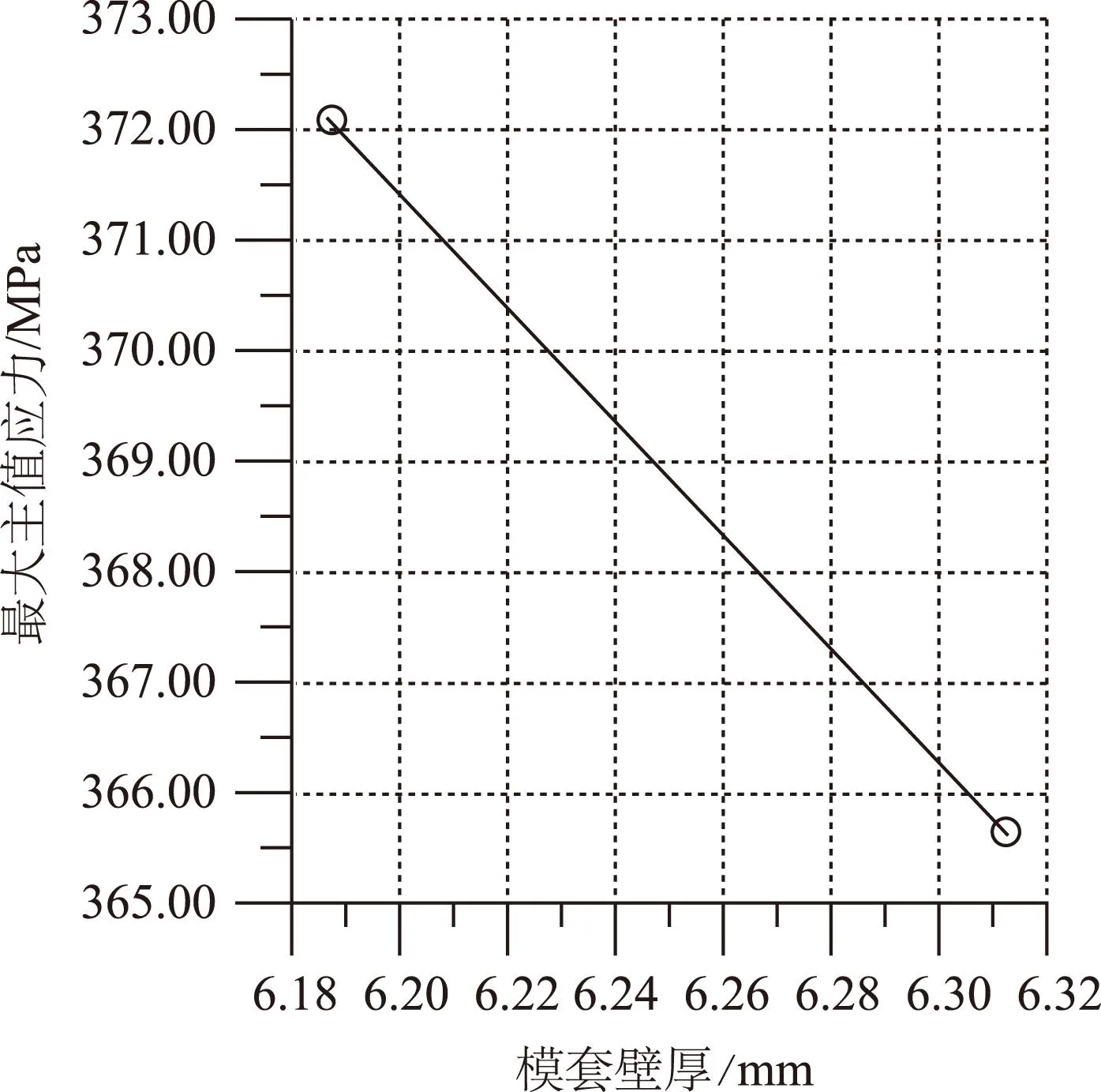

1.3.1敏感度分析

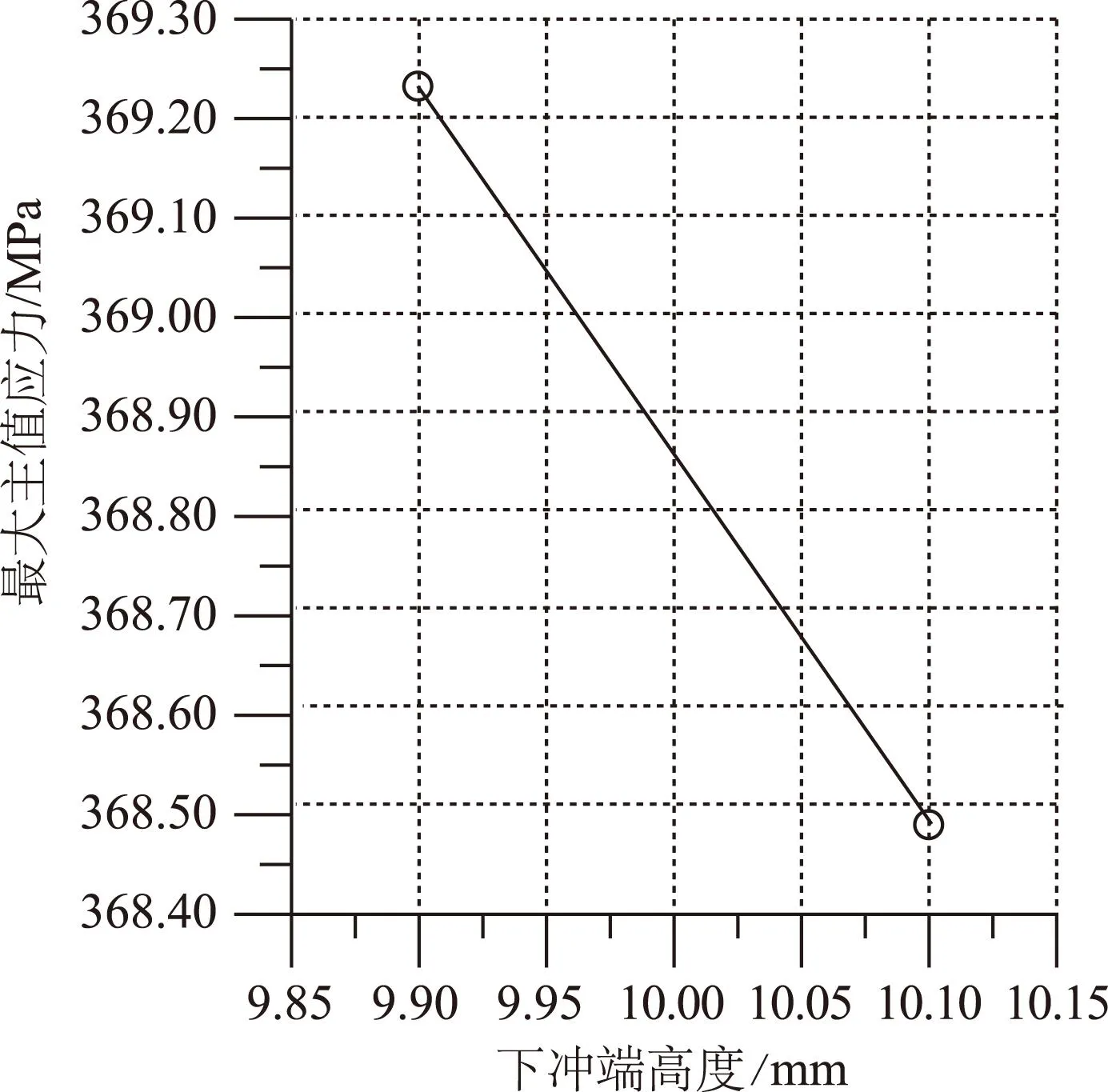

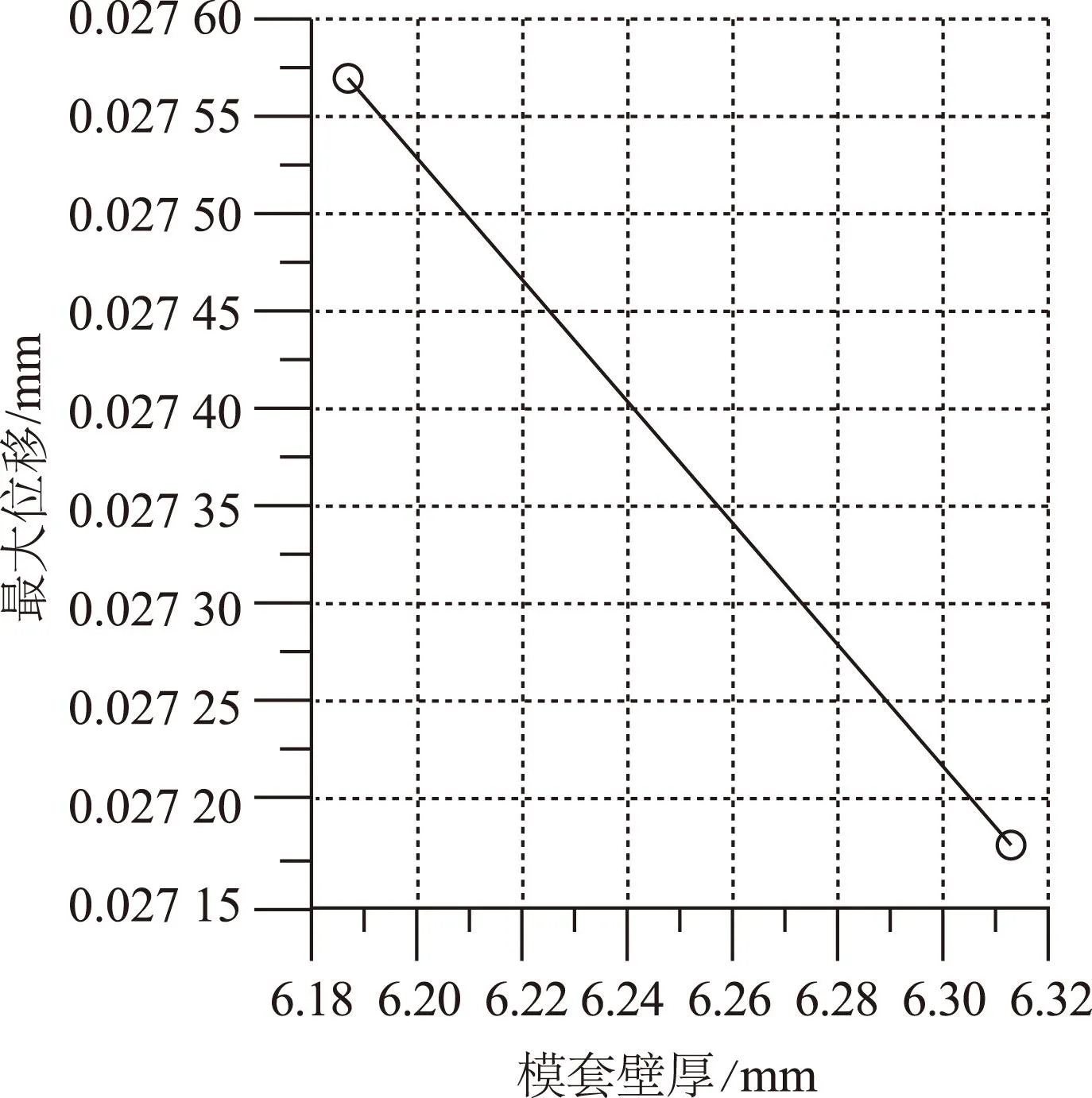

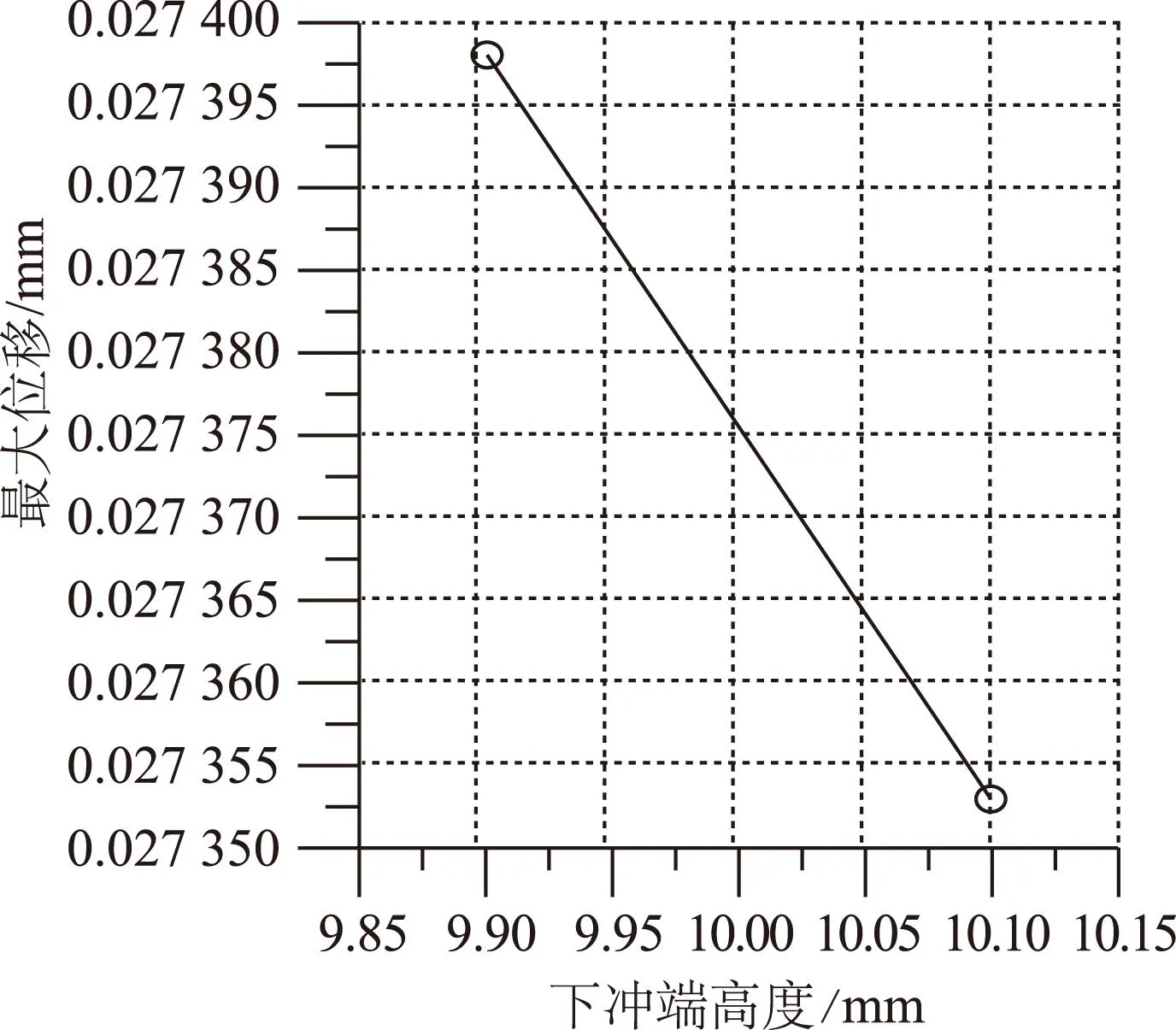

模套壁厚以及下冲端高度对最大主值应力以及最大位移影响程度如图3~图6所示。

图3 模套壁厚对最大主应力的影响程度

图4 下冲端高度对最大主应力的影响程度

图5 模套壁厚对最大位移的影响程度

图6 下冲端高度对最大位移的影响程度

1.3.2优化设计

1)设计限制。最大主值应力 <5.700×102MPa; 最大位移<2.000 0×10-2mm。

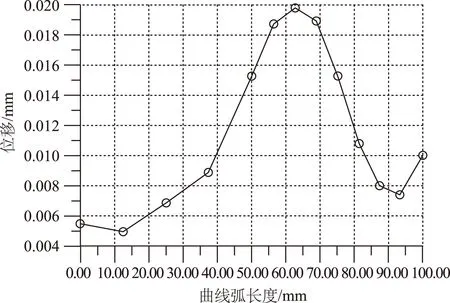

2)优化结果。通过对2D轴对称模套模型进行有限元分析,在模套内壁测量如下:a.最大主值应力位于模套内壁下端处(也即下冲上端),最大主值应力为2.619 316×102MPa,模套内壁主值应力分布如图7所示;b.模套最大位移为1.998 855×10-2mm,模套最大位移分布如图8所示。

图7 模套内壁主值应力分布

图8 模套内壁最大位移分布

3)优化后的模套尺寸情况。模套壁厚δ=7.1mm,约为0.284倍药柱直径。模套下端尺寸h=24mm,约为药柱高度的0.96倍。由此建立模套与药柱之间参数关系。

2自顶向下创建关联零件

应用CREOPARAMETRIC三维软件,以药柱零件为主控件,进行压药模具的TOP-DOWN设计,可实现当药柱形状及尺寸发生变化时,与药柱相关的模腔及上下冲、退料套等零件三维图及工程图都会随之改变,极大地提高了模具设计更改速度和正确性。

压药模具的TOP-DOWN设计是在装配模式下,首先参照药柱零件边和上述模套有限元分析结果创建模套;然后以同样的方法,利用软件参数之间的关系,实现相互参考,使零件之间保持相关,分别创建上下冲和退料套等其他三维零件,实现由一个零件控制多个零件,受控零件自动跟着主控件改变。

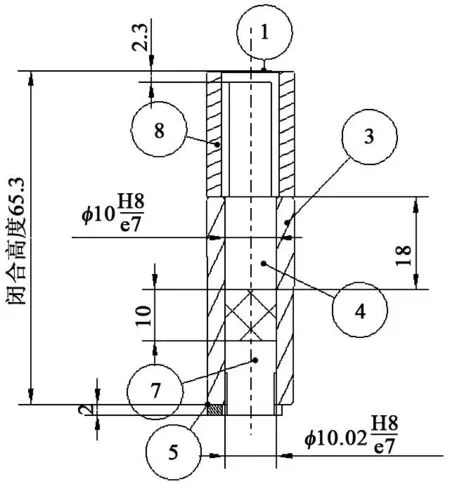

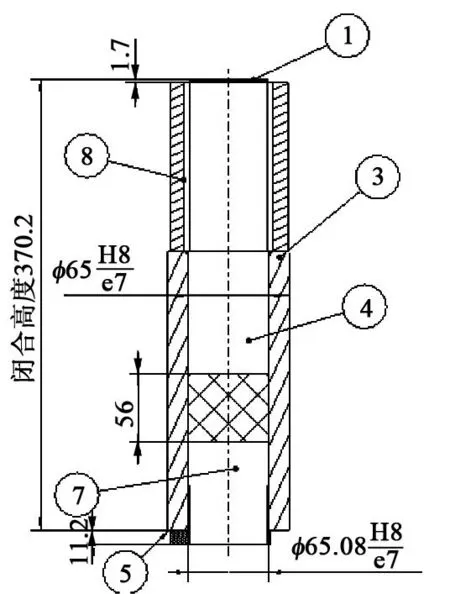

3创建压装模具装配及零件工程图

在压药模具中,选择药柱为主控件就包含了药柱尺寸和形状等基本特征,以及可能要更改的特征。模套、上下冲头等其他零件是以药柱主控件为参照而生成的,并在此基础上进行细化,形成不同的其他零件。当修改药柱设计参数后,只要更新药柱主控件与模具装配图(.asm),与药柱主控件相关的零件(.prt)的三维图及其工程图(.drw)都会随着自动变化。如:药柱尺寸为φ10mm×10mm,其装配工程图如图9所示。当药柱尺寸变更为φ65mm×56mm时,只须更改主控件药柱零件,刷新装配工程图即可。φ65mm×56mm药柱装配工程图如图10所示。

图9 φ10 mm×10 mm药柱装配工程图

图10 φ65 mm×56 mm药柱装配工程图

4结语

相似几何形状的药柱压制模具,采用CREOPARAMETRIC主控件(MasterPart)技术,进行TOP-DOWN压药模具设计,具有如下优势:1)模具装配非常简单,所有零件均采用缺省方式装配;2)对不同尺寸药柱模具,只做主控件药柱的更改,可以获得压药模具的装配和零件工程图,大大减少了设计工作量,提高了设计更改的正确性,是压药模具精益设计方法。

参考文献

[1] 詹友刚.CreoParametric3.0 高级应用教程 [M].北京:机械工业出版社,2014.

[2] 魏惠之,等.弹丸设计原理 [M].南京:南京理工大学出版社,1985.

[3] 陈国光,等.弹药制造工艺学 [M].北京:北京理工大学出版社,2004.

责任编辑马彤

The Method of Pressure Charge Die Lean Design based on 3D Mode

MA Zengxiang, LIU Wei, ZHANG Junfa, HUI Zhi, YI Donglong, ZHANG Congbo

(Shangdong Special Industry Grop Co.,Ltd., Zibo 255201, China)

Abstract:For increasing the ratio of similar form pressure charge dies design, we researches 3D software parameter and the relationship between them. Set charge as the master part, then develop the TOP-DOWN design with the charge die. The die engineering drawing will change when the charge size is changing. The results show the lean design method for engineers.

Key words:charge, die, lean design

收稿日期:2015-08-11

作者简介:马增祥(1962-),男,高级工程师,主要从事军品研发等方面的研究。

中图分类号:TB 21

文献标志码:B