精益生产工具——制造执行系统的研究

吕 颖,赵志彪,白 杨,李向东,沈明艳

(1.中国兵器工业新技术推广研究所,北京 100089;2.中国兵器工业规划研究院,北京 100053)

精益生产工具——制造执行系统的研究

吕颖1,赵志彪2,白杨1,李向东1,沈明艳1

(1.中国兵器工业新技术推广研究所,北京 100089;2.中国兵器工业规划研究院,北京 100053)

摘要:以离散装配制造业为背景,研究介绍了制造系统内涵、意义,以及制造执行系统的功能模块、数据采集平台和关键使能技术,并以某国营车桥厂车桥及主减速器装配线制造执行系统项目为例,进一步说明了制造执行系统对厂方制造能力和精益生产水平的推动和提升作用。

关键词:制造现场;精益生产;MES;数据采集

制造执行系统(Manufacturing Execution System,MES)作为车间作业现场管理、监测与控制的一体化平台,是精益生产思想在信息化时代制造业现场的落地与实践[1]。

MES是美国AMR (Advanced Manufacturing Research) 公司在20世纪90年代初提出的,MES 作为支持车间级数字化制造过程的核心模块,负责底层设备信息的反馈和处理与上层计划指令的传达和执行。MES弥合了企业计划层和生产车间过程控制系统之间的鸿沟,实现了制造过程的敏捷性与快速响应性,在有效提高生产运作效率和质量的同时,降低了运营成本,减少了制造资源浪费[2]。

1面向装配过程的MES内涵及意义

1.1面向装配过程的MES内涵

面向装配过程的MES是以精益生产和订单拉动式生产模式为目标, 在集成了作业计划排程与生产调度、在线质量控制、车间物料流规划与控制、生产谱系追溯、可视化过程监控和生产状态分析等功能的基础上,实现对生产制造过程中,包括产品、物料、设备、人员和流程指令(在线过程指导)在内的装配过程中所有车间制造资源,及其执行状态的可视化监测与控制。

1.2面向装配过程的MES意义

MES解决了企业内部管理流程纵向鸿沟和底层单元设备孤岛问题,成为连接企业运作流程中的各类平台的纽带,MES与ERP、SCM、PDM以及生产控制设备组成了装配过程闭合回路,实现了装配全过程的可观、可测和可控,使传统装配过程黑箱透明化,有效提高了装配效率和产品装配质量,缩短了工况信息响应时间,降低了生产运作成本。

2面向装配过程的MES功能模块

MES在出现伊始就立足于车间现场,将生产过程透明化作为切入点,通过工位粒度的管控模式,结合不断发展的各类传感设备,为实现制造资源的事实捕捉和产品装配过程全生命周期的监测与控制提供了有利的保障。下述对装配过程MES的主要功能模块(由于篇幅所限,此处主要介绍核心功能模块)进行介绍。

1)基础数据模块。该模块实现产品装配全过程制造资源的组态配置工作,形成产品结构清单、工艺清单和底层硬件逻辑交互规则等动态可配置的结构化数据,为平台提供基础支撑作用。该模块主要特点是开放集成性和快速衍生性。开放集成性是基础数据平台的一部分功能,是实现产品和工艺的结构化配置,在企业已经推行PDM的前提下,需要与企业现有PDM的配置结果无缝集成,实现快速读取和转换,提高组态配置效率;快速衍生性是企业中的产品在几个大类基础上进行某些工艺或结构的变更,从而衍生出多项小类,为了提高配置效率,需要能够实现快速衍生功能,将基础大类配置完毕后,只需更改其中的某些变动项即能形成新的衍生小类。

2)计划调度模块。该模块通过对计划的制定、变更实现装配作业计划纲领的制定和动态更迭,指导现场的生产组织工作,并通过对计划执行情况的监控、发布,使不同层级的员工及时掌握装配现场生产推进情况,为相应决策提供信息支撑。该模块的主要特点是开放集成性和动态可变更。开放性集成性是在实施MES的企业大多已经实现计划编制过程的无纸化,需要MES在提供独立编制计划功能的基础上,能够与企业已有的计划信息进行集成(如ERP系统),在缩减计划编制工作量的同时,减少由于信息平台、业务流程变更而引起的生产系统振荡问题;动态可变更性是MES作为面向车间级的管控平台,能够对计划的变更(如紧急插单)做出及时的响应,并通过发布平台及时发布调整结果,为生产组织的联动调整提供信息支持。

3)物料仓储模块。随着零库存和JIT准时化等生产模式和理念的传播,对现场物料状态的实时响应、物料拉动以及与仓库的联动配送等成为了物料仓储平台需要解决的问题。该模块通过各类传感器的采集数据,结合基础数据平台的配置结果和生产计划推进情况,动态生成细时间颗粒的物料配送计划,从而有效杜绝过去由经验配送和静态配送导致的物料积压或物料短缺引起生产中断的情况。该模块的主要特点是动态响应性和开放集成性。动态响应性是根据生产计划执行情况和线边物料耗损状况,与仓库联动,迅速生成配送清单,及时补料或调整配送计划,为降低仓储成本、保持生产连续性提供数据支撑;开放集成性是仓储平台在管控物料的同时,供应商信息作为附属信息也被纳入管理范畴,为后期的供应商评价提供依据,如果企业已经推行供应链管理平台,则需要保证不同平台的信息集成,提高资源配置效率。

4)谱系追溯模块。该模块是对产品装配全过程数据的多维度呈现,根据企业需要,对数据进行分析和处理,实现数据的增值,并通过多种方式进行数据追溯和呈现,为产品改进和质量问题问责提供数据支撑。由于产品结构复杂性日渐提升,装配过程数据呈现几何式增长(以年产能20万台的发动机装配线为例,日数据量达到一百多万条),对一定时域内的海量数据实现快速检索、分析是该模块需要解决的首要问题。

3数据采集平台及关键使能技术

3.1数据采集平台

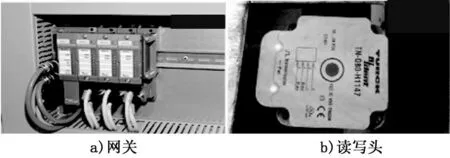

MES中的数据采集平台通过各类传感的集成,形成异构数据传感网络,根据企业需要,对装配过程中的各类制造资源数据进行实时的采集、归档,为装配过程各类制造资源以及在制品状态监控、降低不合格品率、避免制造资源的浪费和产品谱系追溯提供技术支撑。数据采集平台常用的硬件设备如图1所示。

图1 数据采集平台常用硬件设备

3.2关键使能技术

3.2.1基于RFID技术的在制品追踪技术

为了能够在恶劣工业环境下实现在制品实时追踪和信息的有效提取、归档,系统采用无线射频识别技术(Radio Frequency Identication,RFID)进行在制品信息标定。该技术是一种非接触的自动侦测辨识技术。与传统条码技术相比,RFID具有易于集成、抗干扰、信息存储容量大以及安全性高等优势,在数据采集过程中不需要人工干预,可实现快速、批量读取,能够有效提高生产过程的自动化程度和响应速度,解决了制造过程中的实时工况信息无法捕捉的瓶颈问题[3]。RFID系统的网关与读写头如图2所示。

图2 RFID网关与读写头

3.2.2基于OPC技术的在线工况信息传输技术

OPC(OLE for Process Control)标准由在过程自动化控制领域处于领先地位的软硬件供应商联合微软公司共同提出,并设立相应的OPC基金会负责制定规范和标准。OPC标准的出台为工业现场信息通信提供了统一、开放的标准接口,解决了设备驱动程序开发中的异构问题,改变了过去驱动程序定制开发研发周期长、成本居高不下的不利局面,而用户可以灵活地进行设备的选型,功能扩展、重构,系统开发人员只需要开发OPC客户端,即可通过OPC服务器与底层各设备单元实现双向信息互联。

4应用验证

针对某国营重型车桥厂制造过程粗放、生产过程黑箱化和工况信息传递时滞性强等问题,开展了6万台车桥及主减速器装配线的制造执行系统建设工作。系统需兼顾8种不同类型车桥的生产,属于典型的多品种、小批量的制造模式。该系统基于.NET 构建,以SQL Server 2005关系数据库作为中心数据库,包括产品基础信息配置、装配质量在线监测、产品质量追溯、计划管理和数据采集等功能,通过各功能间相互协作,实现对装配过程的监测与控制。

4.1MES部分功能模块介绍与界面展示

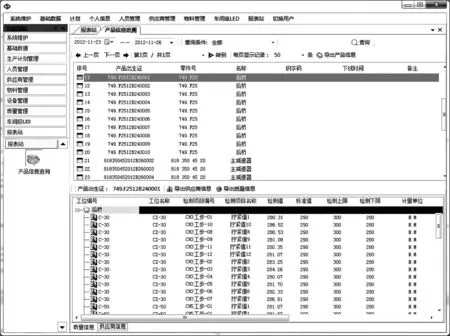

1)基础数据模块。该模块包括产品结构配置、装配工艺配置与装配单元配置等3个子模块,负责对产品设计、工艺、质量信息和装配资源等基础信息的定义与维护。 产品结构配置界面如图3所示(限于篇幅限制,其他模块未详细介绍)。

2)质量追溯模块(见图4)。该模块根据用户需求形成多类报表,从不同维度对产品装配全过程质量信息档案进行呈现和追溯。

3)组态配置模块(见图5)。该模块对装配过程中的信息类型进行了定义,给出了不同类型信息间的交互逻辑。

4)OPC组态配置模块(见图6)。利用第三方研发的OPC服务器进行OPC组态配置,增强了底层设备的灵活性和可拓展性。

图3 产品结构配置界面

图4 产品质量信息追溯界面

图5 组态配置界面

图6 OPC服务器配置界面

4.2MES应用效能分析

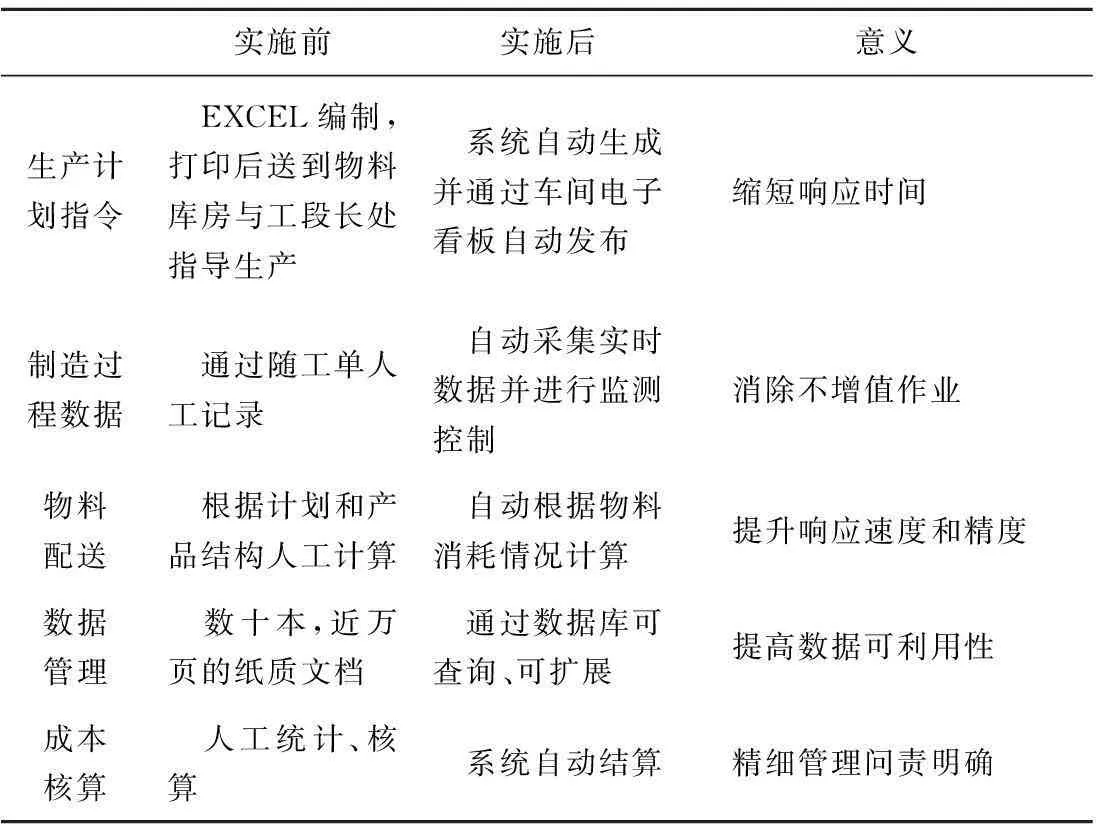

MES系统的实施,对厂方制造能力、制造效率和精益管理水平等方面的提升发挥了积极的推动作用,对其核心能力和软实力的提升具有重要的现实意义。厂方实施MES前、后的效果对比分析见表1。实施前、后的效能对比见表2。通过对比可以看出,在项目实施后,在产品质量、制造成本和环境保护等方面取得了较好效果。

表1 MES实施前、后的效果对比分析

表2 MES实施前、后效能对比分析

效能提升体现在多方面且具有积聚效应,凸显了信息化建设 “1+1>2”的倍增效应(见图7),体现了以精益生产理念为引导,以提升企业核心竞争力为归宿的项目初衷。

图7 MES的倍增效应

5结语

面向装配过程的MES以精益生产理念为驱动,将产品设计资源、装配工艺资源和物料资源与生产制造无缝衔接,构建企业生产管理业务流程的闭合信息回路,实现生产过程透明化,有效提高了信息的响应速度,在保证产品质量的同时,降低了运行成本和资源能耗。

目前,MES项目多属于工厂内部的小集成,未来理想模式是建立与整车厂,甚至与其他异地工厂之间形成信息互联、双向透明的大集成,以及网络平台下的协同制造生产模式,实现供应链上、下游之间的纵向协同,多方共赢,在信息流推动下保证物流、资金流、质量流的稳定、良好运行。

参考文献

[1] 陆国强.MES系统实现精益生产[J].新技术新工艺,2012(7):2-3.

[2] 朱铎先.军工行业MES选型研究[J].新技术新工艺,2015(5):103-106.

[3] Ngai E W T,Chau D C K,Poon J K L,et al. Implementing an RFID-based manufacturing process management system: Lessons learned and success factors[J].Journal of Engineering and Technology Management, 2012, 29(1):112-130.

责任编辑马彤

Research of the Lean Production Tool in the Information Age-manufacturing Execution Systems

LYU Ying1, ZHAO Zhibiao2, BAI Yang1, LI Xiangdong1, SHEN Mingyan1

(1.Advanced Technology Generalization Insititute of CNGC, Beijing 100089, China; 2.China North Industries Planning and Research Institute, Beijing 100053, China)

Abstract:Through the disperse assembly manufacturing field, the connotation and meaning of the manufacturing system is introduced. The function of MES module, the data acquisition platform and the key enabling technologies are expounded. Finally, the axle main reducer assembly line MES project is selected to further promote the advance effect of the MES for the factory manufacturing capability and lean production level.

Key words:manufacturing site, lean production, MES, data collection

收稿日期:2015-10-27

作者简介:吕颖(1982-),女,工程师,主要从事精益生产等方面的研究。

中图分类号:TP 315

文献标志码:A