TRT叶片表面积灰对其力学性能的影响分析*

白 静

(宝鸡文理学院 机械工程学院,陕西 宝鸡 721016)

TRT叶片表面积灰对其力学性能的影响分析*

白静

(宝鸡文理学院 机械工程学院,陕西 宝鸡 721016)

摘要:高炉煤气余压发电透平中叶片的工作环境恶劣,表面容易产生积灰,从而使叶片本身的物理特性和力学性能(如刚度、质心和质量等)发生了变化。对表面附着积灰的叶片的力学性能进行了分析研究。在相同载荷和约束情况下,对已经建立的表面积灰的叶片有限元分析模型进行了不同积灰厚度的叶片的静态应力和应变分析计算,并与未积灰状态的叶片的应力、应变进行了对比分析,获得了积灰状态下叶片的应力、应变分布规律。对积灰后的叶片进行了模态分析,获得了积灰厚度与叶片固有频率之间的关系曲线。分析结果对实际生产具有一定的指导意义。

关键词:能量透平;叶片;积灰;有限元分析;静态特性;固有频率

高炉煤气余压透平发电装置(Blast Furnace Top Gas Recovery Turbine Unit,TRT)是目前国际上公认的有价值的二次能源回收装置,它通过将高炉炉顶煤气导入透平膨胀机做功,把高炉炉顶煤气的压力能及热能转化为机械能,驱动发电机发电,发电成本低,发电过程中不产生任何污染和公害,回收能源显著。

TRT叶片的工作环境比较恶劣,在运行过程中,由于高炉煤气含尘量大,尽管添加除尘设备多次除尘,但经过除尘的煤气介质本身还是含有一定数量的粉尘和过热的水蒸气,在透平排气温度低于气化和产物露点时,遇水及粉尘会以固体形态析出并附着在透平的动、静叶片和机壳内壁上,日积月累就形成了坚固的垢层,类似熔岩的形成。随着垢层的不断集结和局部脱落,透平转子的动平衡状态被破坏,引起振动超标而报警,甚至产生机组的损坏。

叶片的各个部位均有积灰,但积灰主要集聚在叶盆根部并形成气流回旋区,回旋气流的冲击使得叶盆根部形成一个积灰厚度渐进增加的漩涡区。在叶盆和叶背,灰尘沉积呈现2个明显的区域:1)平坦的沉积区;2)沿风向和粒子流运动方向冲刷形成的放散区[1]。

在TRT运行过程中,由于叶片表面积灰所引发的事故屡见不鲜[2-3],所以对积灰后叶片的力学特性的研究就显得尤为重要。国内外学者对该问题的研究相对较少,而企业关注的重点在叶片积灰的形成和怎样消除积灰上。为了获得表面附着积灰的叶片的力学特性,本文利用已建立好的积灰后叶片的几何模型和分析模型,运用有限元分析软件对其静态应力应变和模态进行分析。

1叶片有限元分析模型的建立

叶片是一种由空间曲面包络而成的复杂的实体结构,叶身扁薄,型线复杂,叶身形状高度扭曲,叶片的型线大多设计成界面非对称、扭曲、变截面以及前弯或者后弯的三维复杂形状。

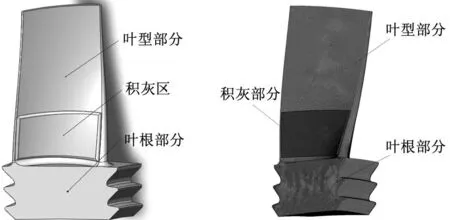

本文所分析的叶片结构和有关数据来自国内某TRT生产企业。叶片的材料为2Cr13[4],叶片的整体高度为350 mm。叶根为带两级榫齿的菱形叶根,其高为90 mm,宽为49 mm,叶型为扭曲变截面,叶型高为260 mm。根据企业提供的数据,积灰主要分布在叶片叶盆根部区域,从叶根与叶型交界处向上大约到叶型的1/3处。积灰的黏度比较高,能紧紧地附着在叶片上,与叶片形成了一个整体,所以,建模时应将积灰部分和叶片部分进行合并,作为一个整体进行分析。已建好的带有积灰的叶片几何模型与有限元分析模型[5]分别如图1和图2所示。

图1 积灰后的叶片 图2 积灰后叶片的有限元 几何模型 分析模型

本文将分析积灰厚度分别为1、2和3 mm时的叶片的力学特性。

2静态分析

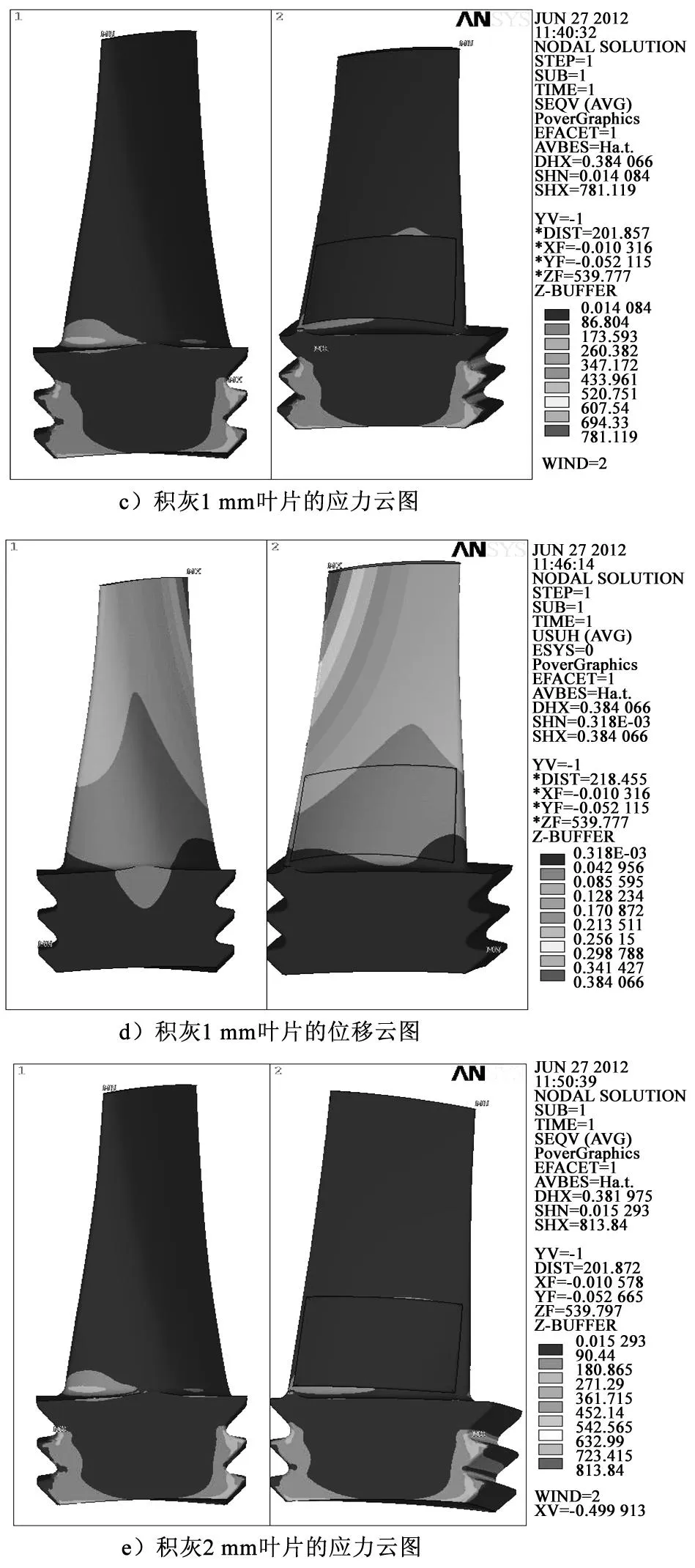

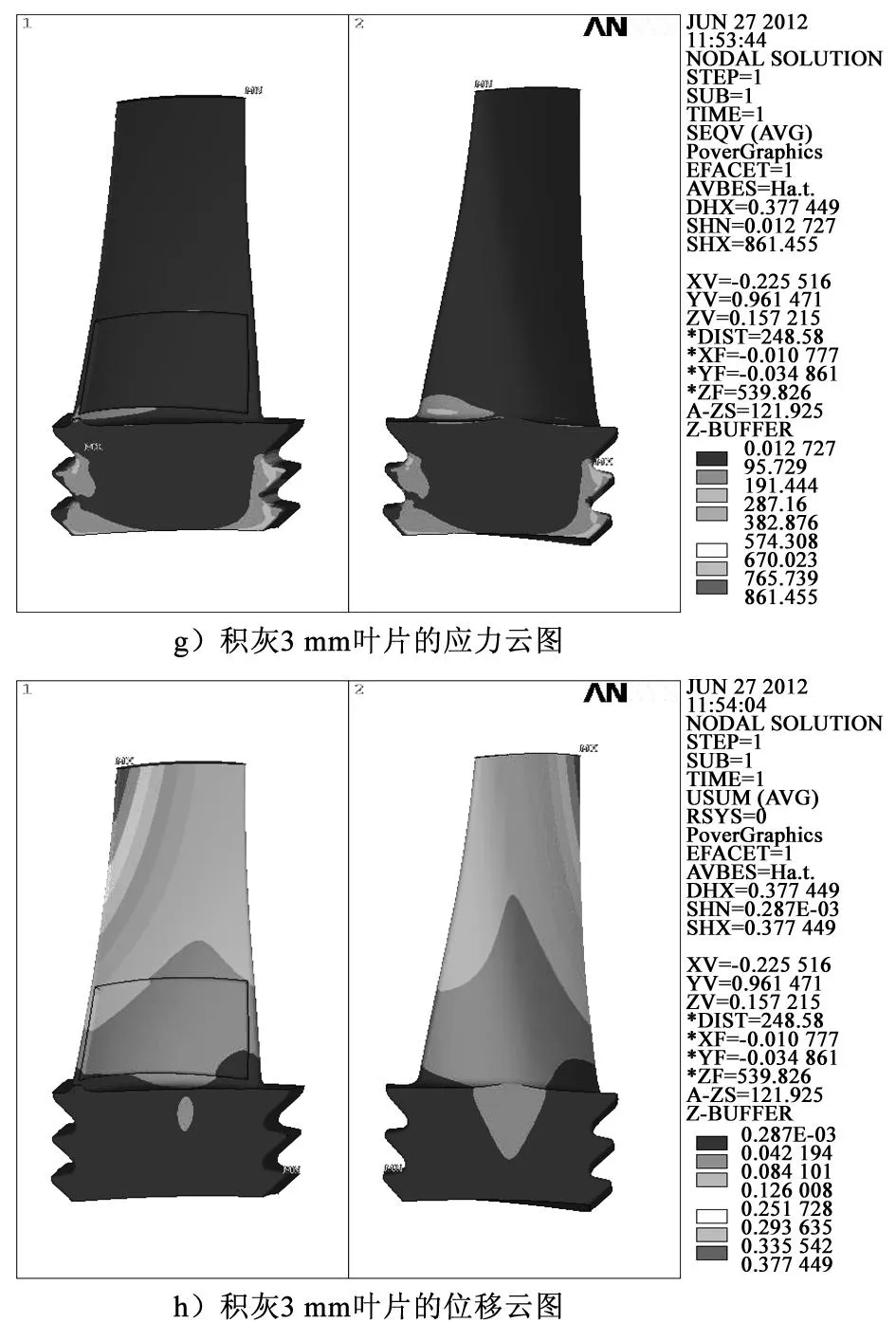

利用上述分析模型,对于未积灰的叶片和具有不同厚度积灰的叶片进行静态分析,得到了叶片的应力、变形结果,叶片的应力和位移云图如图3所示。

图3 叶片的应力和位移云图

2.1应力分析

从图3a可以看到,未积灰叶片在受到稳态气流力作用下的最大应力为740.316 MPa,而且主要集中在叶根部位,最大应力点出现在叶根出气边以及榫齿处,在叶根榫齿面和圆弧面交接的地方应力值比较大(411.295~658.05 MPa),叶型上的应力普遍较小,只有在叶盆中部和叶根与叶型过渡的区域出现了应力较大的区域,但应力值也都<329.039 MPa。这是因为叶片的离心力是由叶顶向叶底逐渐增加,叶片底部的应力比较大,而叶片上部截面的应力逐渐减小。从图3c、图3e和图3g中可以看到,随着积灰厚度的增加,叶片的应力值也相应增加,从781.119 MPa增加到861.455 MPa,但最大应力值出现的位置没有变化,仍然在出气边一级榫齿处。

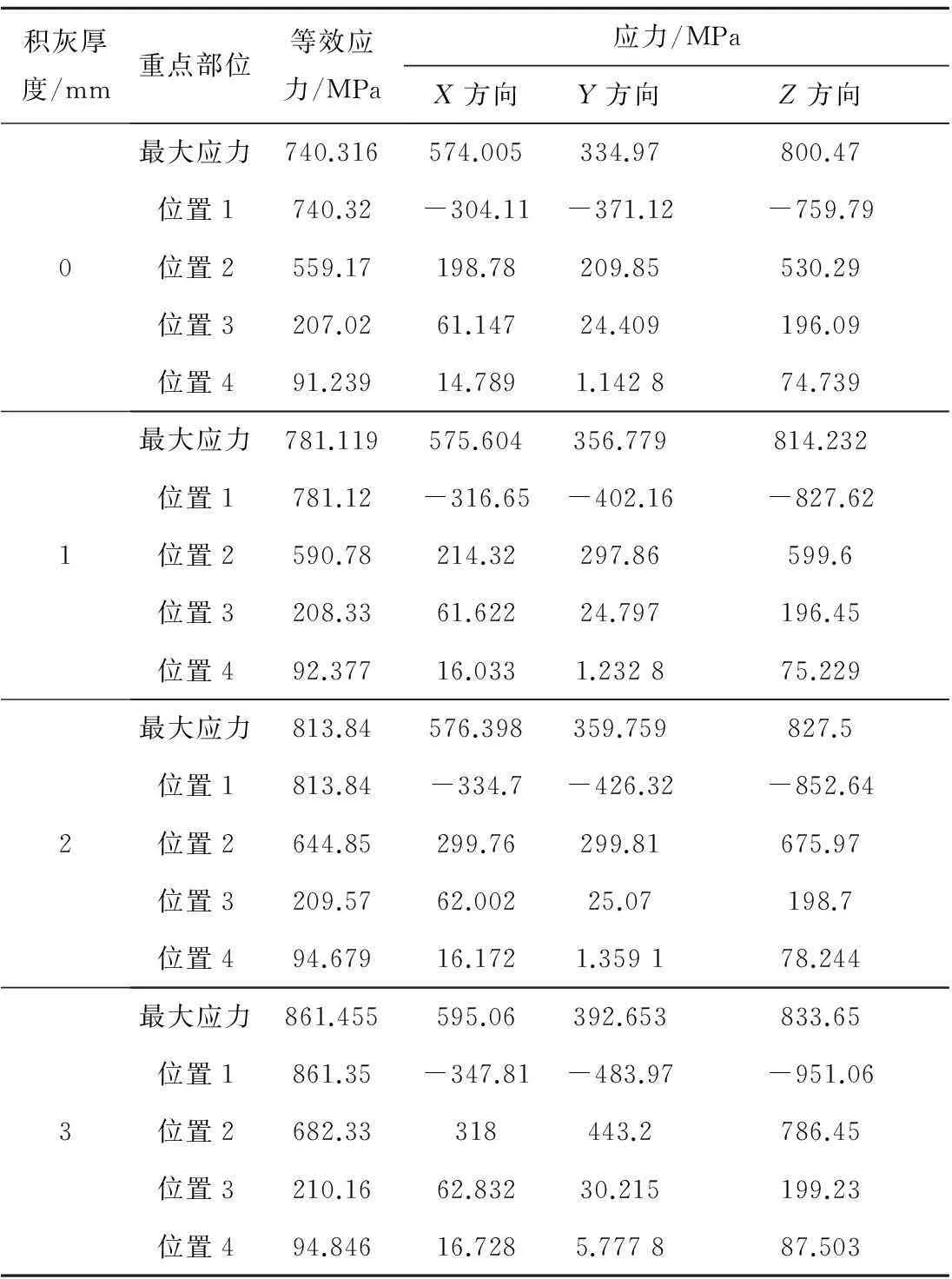

通过分析发现,各种积灰状态下的叶片在受到静态载荷的作用下,应力分布主要集中在叶根的2个榫齿槽处、叶型与叶根的交接处和叶盆中部处,具体位置如图4所示,为了更好地观测应力随积灰厚度的变化情况,提取出这几个部位处的应力最大值(见表1)。

图4 应力集中的重要位置示意

积灰厚度/mm重点部位等效应力/MPa应力/MPaX方向Y方向Z方向0最大应力740.316574.005334.97800.47位置1740.32-304.11-371.12-759.79位置2559.17198.78209.85530.29位置3207.0261.14724.409196.09位置491.23914.7891.142874.7391最大应力781.119575.604356.779814.232位置1781.12-316.65-402.16-827.62位置2590.78214.32297.86599.6位置3208.3361.62224.797196.45位置492.37716.0331.232875.2292最大应力813.84576.398359.759827.5位置1813.84-334.7-426.32-852.64位置2644.85299.76299.81675.97位置3209.5762.00225.07198.7位置494.67916.1721.359178.2443最大应力861.455595.06392.653833.65位置1861.35-347.81-483.97-951.06位置2682.33318443.2786.45位置3210.1662.83230.215199.23位置494.84616.7285.777887.503

从表1可以看出:1)对于未积灰叶片,X方向的最大应力为574.005 MPa,Y方向的最大应力为334.97 MPa,Z方向的最大应力为800.47 MPa,Z方向的应力值最大,X和Y方向的应力值远远小于Z方向,因为叶片是绕着X轴旋转,离心力是沿着Z方向指向转子的中轴线,所以Z方向承受大部分由离心力所产生的应力;2)在不同积灰厚度下最大应力都出现在叶根一级榫齿齿槽处,其次是二级榫齿齿槽处,而叶型上的应力比较小,各个部位的应力值都随着积灰厚度的增加而上升。

图5 路径示意图

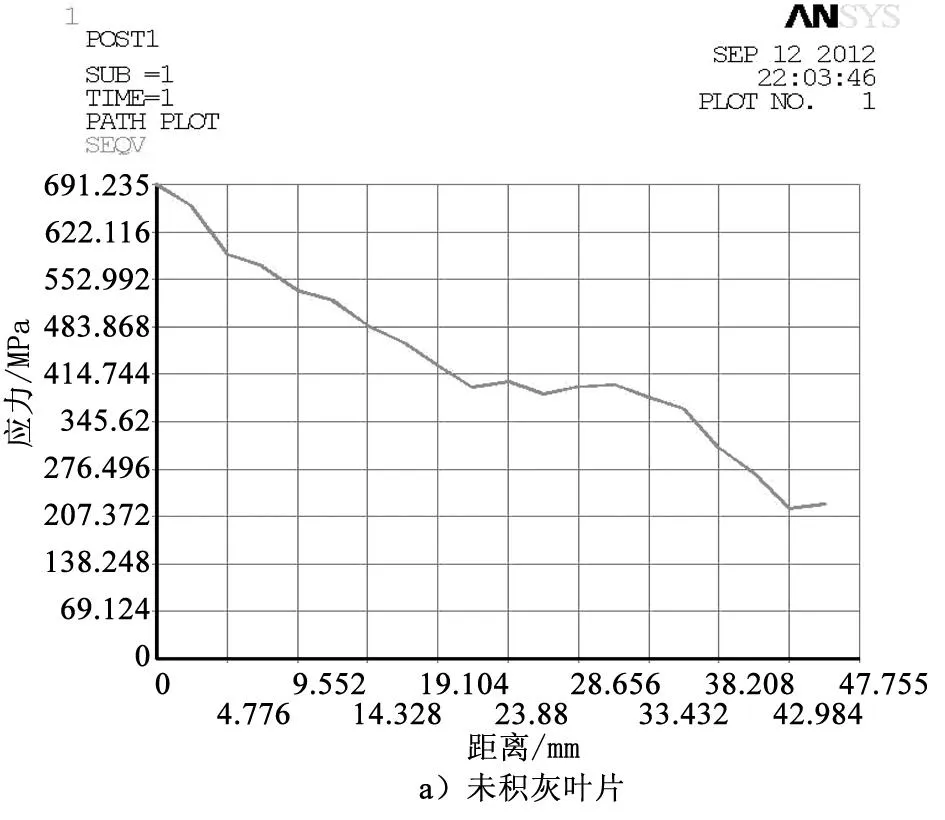

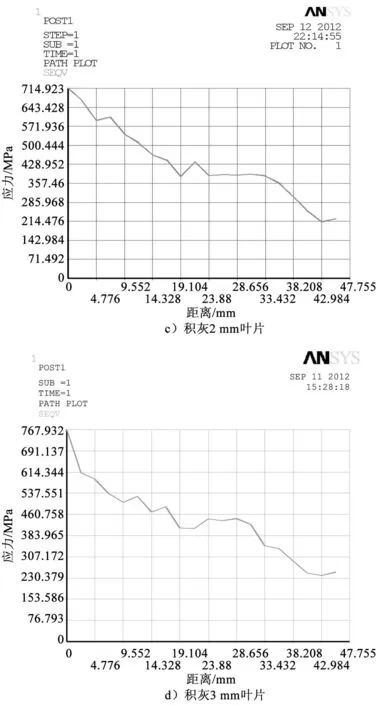

由上述分析可知,叶片的叶根榫齿槽处的应力最大,为了更好地观察榫齿槽处应力的变化,选取出气边一级榫齿槽内榫齿面与圆弧过渡的地方,距离叶根底面57 mm处的一条路径(见图5),对比不同积灰厚度下同一条路径上节点的应力变化状态(见图6),在不同积灰厚度下,这条路径上的应力分布大致相同,随着距离的增大,应力依次递减,由于选取的是榫齿面和圆弧交接的部分,此处存在应力集中现象,在未积灰的情况下,最高应力为691 MPa,当积灰厚度的增加到3 mm时,最高应力达到了767 MPa。随着路径的外移,距离应力集中处越来越远,应力值持续下降。

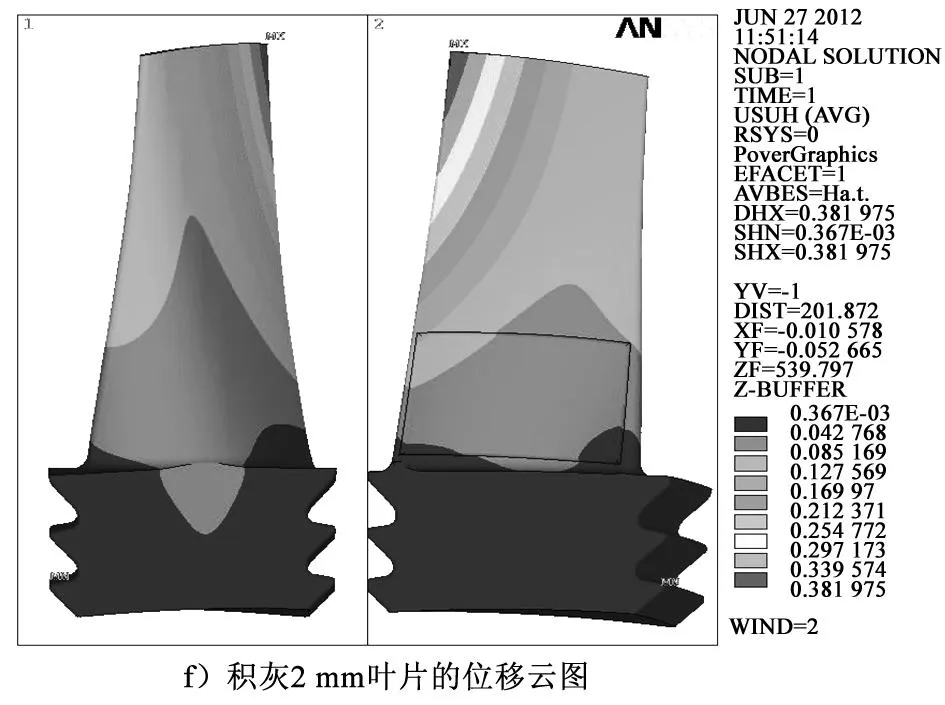

2.2位移分析

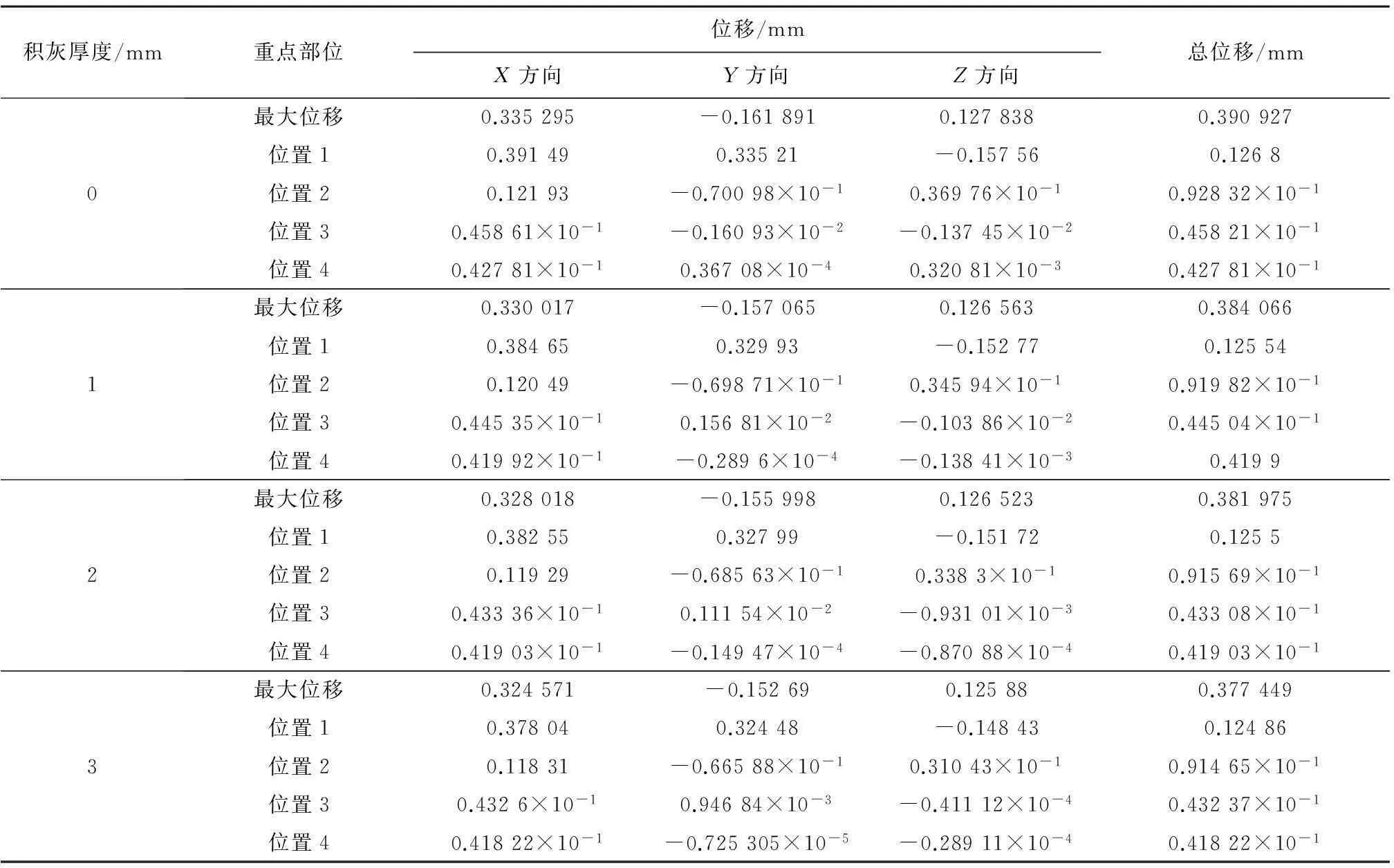

从图3b可以看到,叶片的最大位移为0.390 927 mm,最大位移变形量出现在叶片进气边叶顶部位,从顶部斜向下逐渐减小,出气边的位移较进气边比较小(约为0.130 523 2 mm),叶根部位的位移量最小, 在叶根中部和叶型过渡的区域位移稍

图6 应力沿路径变化图

微偏大,接近叶型中部,位移量约为0.087 132 mm。从图3b、图3d、图3f和图3h中可以看到,位移分布云图显示,随着积灰厚度的增加,位移值逐渐减小,从0.390 927 mm减小到0.377 449 mm,但位移整体的分布没有很大的变化,最大位移都出现在叶片进气边的顶部,只是在叶根中部叶根和叶型交接的地方出现的位移变形区域逐渐变大。

图7 位移分布的重点 位置示意图

为了更好地观察叶片各个部位的位移变化情况,分别将叶顶进气边和出气边、叶根一级榫齿、叶盆与叶根交接处(见图7)的最大位移值提取出来(见表2)。

表2 各种积灰厚度下叶片重点部位的位移值

由表2可以看出,各种积灰厚度下的叶片在受到稳态载荷时变形量分布基本一致,都是从叶顶到叶根逐渐减小,最大变形量出现在进气边叶顶的部位,叶根部分的变形量非常小。X方向的变形量最大,Z方向的变形量要小于其他2个方向,这是因为离心力并不通过截面型心,从而对叶型产生一个弯矩,使得其发生变形,而叶型扁薄,所以X和Y方向的变形量就偏大。随着积灰厚度的增加,各个方向上的位移都随之减小,这是因为积灰的质量增加了叶片根部的质量和刚度,使得叶片变形减小。

从上述分析可以得出,积灰厚度的不同并没有改变叶片的应力和位移分布,主要影响的是其值的大小,应力值随着积灰厚度的增加逐渐增大,最大应力都出现在叶片一级榫齿的地方,当积灰厚度为3 mm时,此处的应力比未积灰时的应力多了16.36%;而位移值则随着积灰厚度的增加反而减小,最大位移都出现在叶片进气边的顶部,当积灰3 mm时,此处的位移量比未积灰时的位移降低了3%。

3模态分析

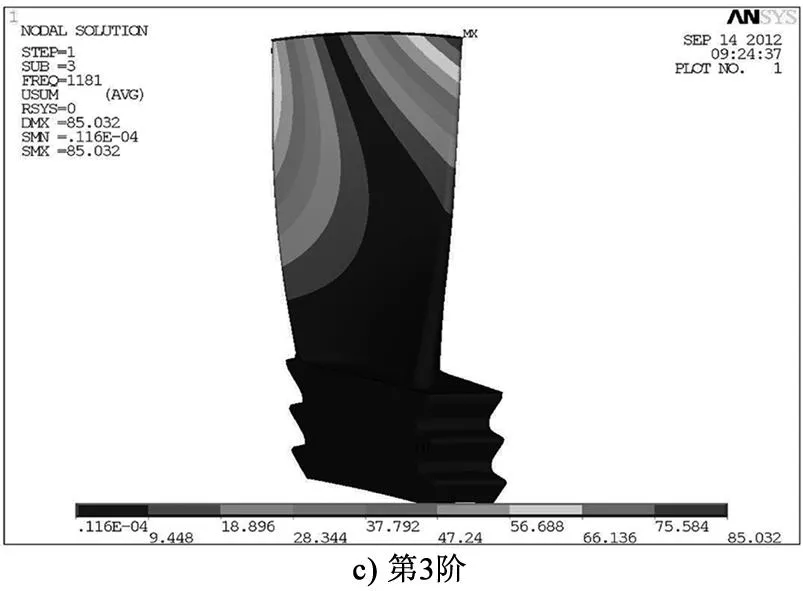

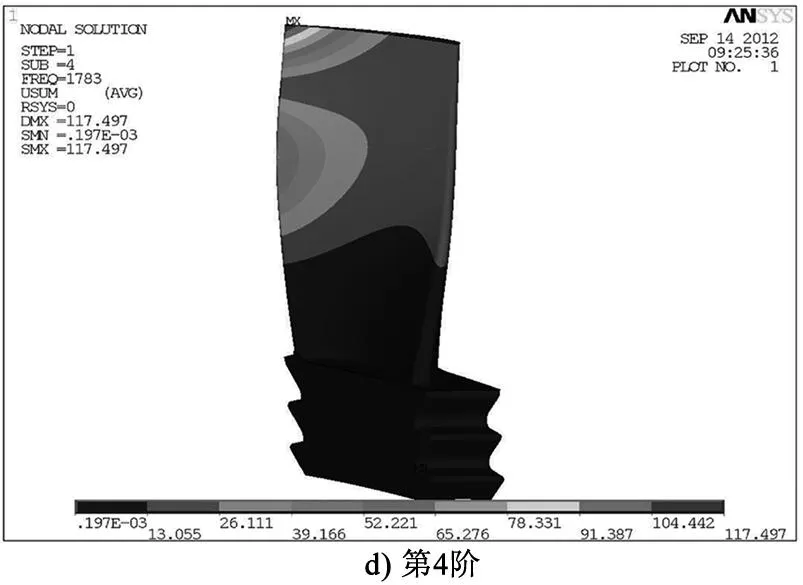

叶片振动模态分析的出发点是寻求叶片的固有频率和振型,通过叶片的振动模态分析可以了解叶片的固有振动特性。在分析过程中,本文选取子空间迭代法计算固有频率和振型, 计算出不同积灰情况下叶片的固有频率和振型[6]。本文考虑了旋转刚化效应和弯曲软化效应,计算所得为叶片的动频,计算叶片动频所加载荷为:1)在叶背加载0.088 MPa的压力,在叶盆处加载0.076 MPa的压力;2)在叶片上加载3 000 r/min的离心力。计算所得叶片的前5阶振型如图8所示,前5阶固有频率见表3。

图8 未积灰叶片的前5阶振型图

从图8可以看出,积灰后叶片的振型基本不变,说明质量增加对叶片振型影响不大,振型大致相同。所以只提取未积灰的叶片的振型图进行分析即可,第1阶为一阶弯曲,第2阶为二阶扭转振动,第3阶为二阶弯曲,第4阶和第5阶为弯曲振动混合。

表3 不同积灰厚度下各阶频率对比分析

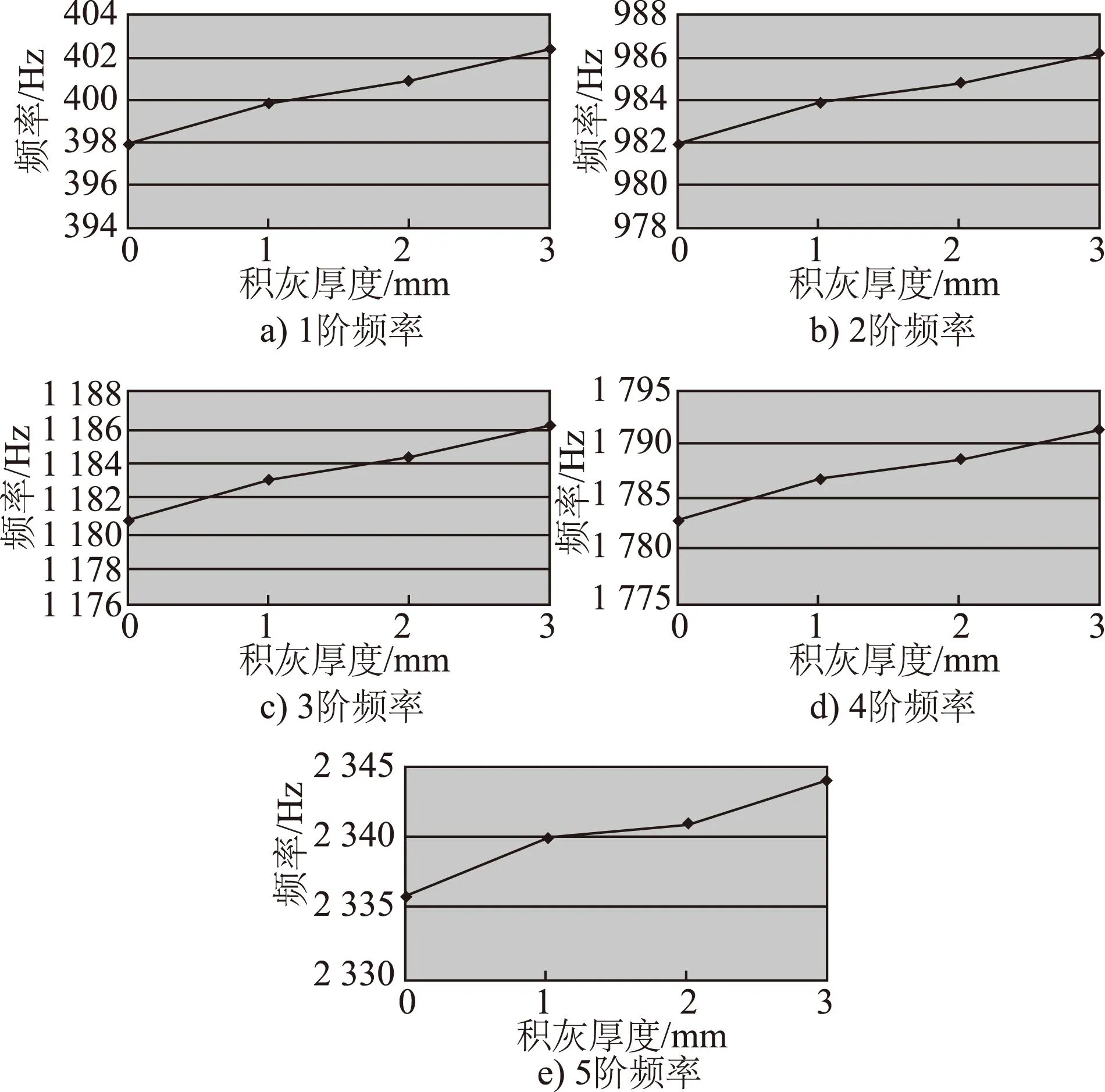

由表3可知,随着积灰厚度的增加,叶片的同一阶频率不断增大,其原因是叶片表面积灰质量增大,离心力增大,产生了动力刚化效应,致使叶片固有频率增大。

将分析所得到的数据进行处理,得到积灰厚度和频率的关系曲线(见图9)。振动理论研究结果表明,叶片表面积灰会对叶片的固有频率产生3种影响:1)叶片质量增加,叶片的谐振频率减小;2)叶片刚度增加,叶片的谐振频率提高;3)叶片阻尼增加,叶片的谐振振幅减小[7]。从图9可以看出,叶片的各阶固有频率都随着积灰厚度的增加呈上升趋势,说明叶片表面积灰时,叶片刚度相比质量增加的多。

叶片的静频是未考虑离心力和气流力对频率的影响的频率,叶片在工作中,由于受到离心力等载荷的作用,会使叶片具有一个初始应力场,从而提高叶片的刚度,使得叶片的频率值也相应地增加。本文考虑了载荷对频率的影响,计算所得为叶片的动频。

图9 积灰厚度和频率的关系曲线

4结语

本文对TRT叶片在积灰状态下建立了几何模型和有限元模型,分析了不同积灰厚度对叶片应力、应变和频率的影响。计算结果表明,叶片表面积灰时,叶片的刚度增加,质量分布发生变化,导致叶片的振动水平增大;当积灰厚度增加时,叶片的应力值相应增加,而位移变小,固有频率增加。本文的分析方法和结果可以应用于实际工程中,为解决叶片积灰问题提供一定的参考依据。

参考文献

[1] 朱利,李志毅,丁连雨,等.首秦1#TRT叶片积垢现象分析及其去除方法探索[C]//2008年全国炼铁生产技术会议暨炼铁年会文集:下册.宁波:中国金属学会,2008.

[2] 杜一庆,闫孟秋.TRT机组叶片冲蚀磨损故障诊断及处理措施[J].冶金动力,2002(5):35-37.

[3] 张继,苏峰.莱钢TRT叶片积盐原因及解决措施[J].莱钢科技,2009(2):29-30.

[4] 吴厚钰.透平零件结构和强度计算[M].西安:西安交通大学出版社,2007.

[5] 白静.表面积灰的TRT叶片有限元分析模型建立[J].新技术新工艺, 2014(7):87-89.

[6] 白静.2种约束条件下的TRT叶片静态及模态分析[J].新技术新工艺, 2014(11):100-105.

[7] 谭海辉,李录平,朱益军.覆冰对风力机叶片动力特性影响的有限元分析[J].可再生能源,2010,28(4):33-38.

* 2015年宝鸡市科技计划项目(15RKX-1-5-3)

责任编辑郑练

The Influence Analysis of the Dust Deposition on TRT Blade to Its Mechanics Properties

BAI Jing

(Dept. Mechanical&Electrical Engineering, Baoji Univ. Arts&Sci., Baoji 721016, China)

Abstract:Because of the hostile working condition of blade mounted on blast furnace top gas recovery turbine(TRT), deposition may adhere to the blade surface easily. Then, the mechanical and physical property of blade, such as rigidity and barycentre are changed. The mechanical property of the blade that covered with dust is analyzed. By building the geometric and finite element model, the static stress and strain of the blade are calculated under the circumstances that the load keeping same but dust thickness is different. Comparing the static stress and strain with the clean blade, the regularities of stress-strain distribution of the blade with dust is achieved. After modal analyzing, the relation curve between dust thickness and the natural frequency of blade can be achieved. The results of the analysis have a guiding significance on the actual production.

Key words:TRT, blade, deposition, finite-element analysis, static characteristics, natural frequency

收稿日期:2015-09-10

作者简介:白静(1976-),女,副教授,硕士,主要从事叶片的优化设计等方面的研究。

中图分类号:TM 619

文献标志码:A