不同回火工艺对热轧低碳马氏体高强钢残余应力的影响

王克伟,施建华,孙 林,苏 震,吕利鸽

(1.中国兵器工业新技术推广研究所,北京 100089;2.首钢技术研究院,北京 100043)

不同回火工艺对热轧低碳马氏体高强钢残余应力的影响

王克伟1,施建华1,孙林1,苏震1,吕利鸽2

(1.中国兵器工业新技术推广研究所,北京 100089;2.首钢技术研究院,北京 100043)

摘要:残余应力是影响钢板板形的重要因素,回火热处理是消除热轧淬火后马氏体钢板残余应力的重要手段。研究了热轧低碳马氏体高强钢在不同热处理工艺回火后的残余应力变化规律,为降低残余应力提供了更为合理的回火工艺制度。用小孔法进行了残余应力的测试,结果表明,在回火温度为550和600 ℃,保温时间为2 h时,回火后得到的钢板的残余应力有较明显的消除,残余应力分布也更加均匀。同时还指出,随着回火工艺的改变,钢板回火时的热应力和组织应力改变存在较显著的不同时性。

关键词:马氏体;回火工艺;残余应力

热轧低碳马氏体高强钢的强化机制主要是靠相变强化,在热轧线上通过层冷段实现奥氏体向马氏体的相变时,会产生比较严重的板形问题(主要是边浪)。板形是板带材生产中的关键问题之一,板带材板形不良的实质就是板带材内部存在分布不均匀的残余应力。

在马氏体转变的过程中,由于组织应力和热应力的作用,必然会产生比较大的残余应力,回火是在实际生产过程中降低残余应力,改善板形的有效热处理方法。国内系统研究低碳马氏体高强钢回火工艺的文献并不多,对于回火过程中残余应力的演变规律并无报道。本文对马氏体高强钢的回火过程进行研究,测试其残余应力,为选择合适的回火工艺提供依据。

1回火试验和残余应力测试

1.1回火工艺的制订

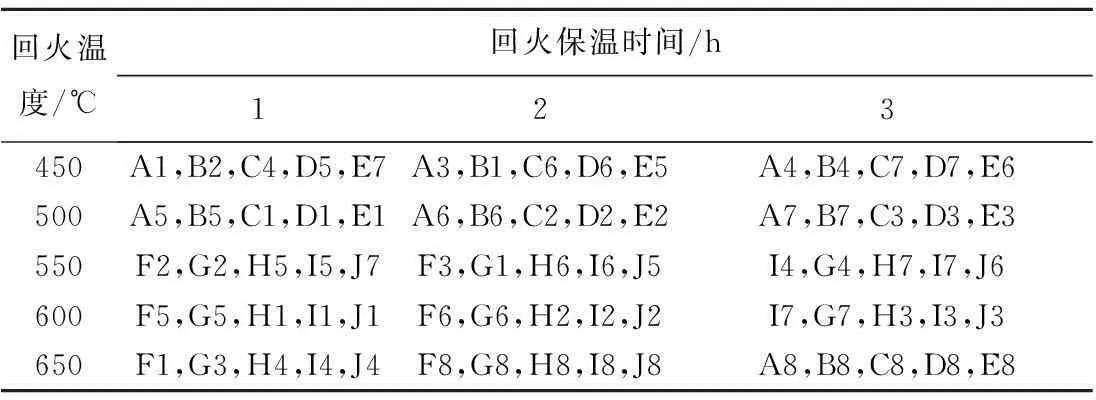

通过绘制此钢种的连续冷却转变图,得到该钢种的Ac1=696 ℃,Ac3=880 ℃,Ar1=402 ℃,Ar3=605 ℃,结合该钢的Ac1温度和所要求达到的力学性能,选择回火工艺为:450~650 ℃保温60~180 min。为了研究钢板不同部位在回火过程中残余应力的演变规律,制订的取样方案和回火工艺如下。

本试验的原料由某钢厂提供,2块尺寸均为1 200 mm×250 mm×8 mm的钢板(见图1),沿板宽方向分别将钢板分为边部、1/4处、中部、1/4处和边部5个区域,并分别标记为A~E,F~J区。在每个区域,又将钢板平均切成8个30 mm×250 mm×8 mm的钢条,按A1~A8的规则编号,具体回火工艺见表1。

图1 回火试样制取位置图

回火温度/℃回火保温时间/h123450A1,B2,C4,D5,E7A3,B1,C6,D6,E5A4,B4,C7,D7,E6500A5,B5,C1,D1,E1A6,B6,C2,D2,E2A7,B7,C3,D3,E3550F2,G2,H5,I5,J7F3,G1,H6,I6,J5I4,G4,H7,I7,J6600F5,G5,H1,I1,J1F6,G6,H2,I2,J2I7,G7,H3,I3,J3650F1,G3,H4,I4,J4F8,G8,H8,I8,J8A8,B8,C8,D8,E8

1.2残余应力测试方法

本文采用小孔法测试残余应力,在具有残余应力的构件上打一小孔,使孔的邻域内由于部分应力释放而产生相应的位移与应变,测量这些位移或应变,经换算可得小孔处原有的应力[1]。

贴片所选位置都在各个钢条的中心,以避免机械切割对钢条边部应力状态的影响。回火处理前对钢板1和钢板2每隔30 mm测试一个点,在回火之后裁成钢条,在钢条中心位置贴片测试,应与回火前测试的位置间隔一定距离。

2残余应力测试结果

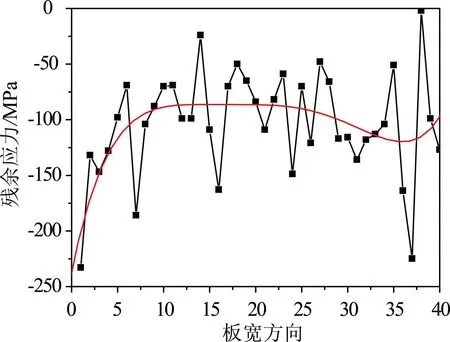

2.1回火前钢板的残余应力

在锯切的过程中,回火钢板被裁成了窄条,其横向的残余应力会有所释放,且引起浪形的残余应力多为沿轧向的;因此,将求得的残余应力变换到沿轧向和板宽方向。本文只表征残余应力沿轧向的分布和演变规律。回火前钢板的残余应力测试结果(沿轧向)如图2和图3所示。

图2 钢板1回火前残余应力

图3 钢板2回火前残余应力

对回火前钢板沿轧制方向残余应力进行分析可以发现,钢板内各点的残余应力均为负值,是压应力,且数值均小于该材料在室温下的屈服强度,钢板内部各点处于弹性平衡状态。

回火前钢板的残余应力边部较大(>-200 MPa),中部较小(基本上均<100 MPa),测试结果与该钢板回火前的板形情况一致,表现为边浪。

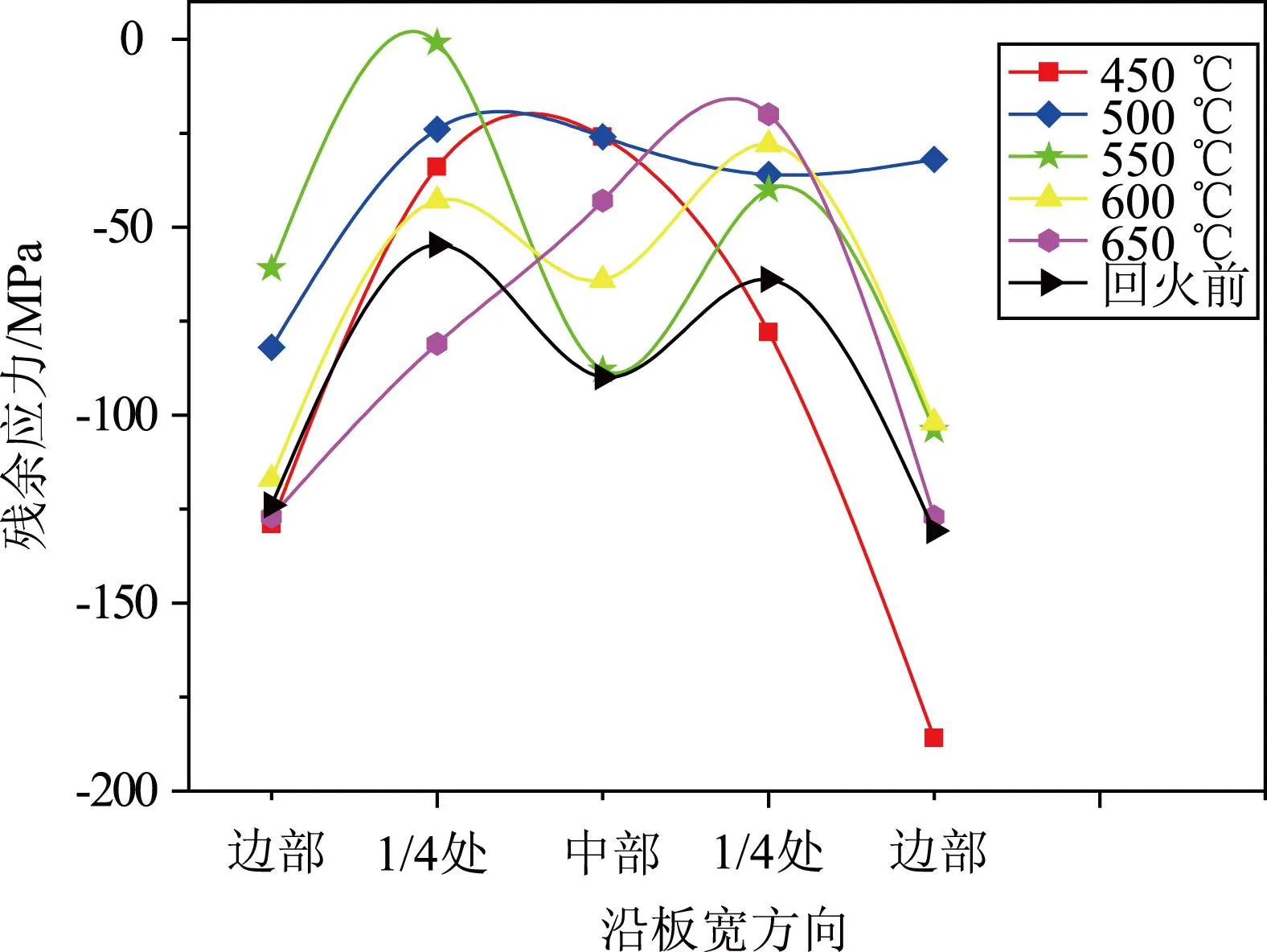

2.2不同回火温度,同一保温时间回火后钢板的残余应力

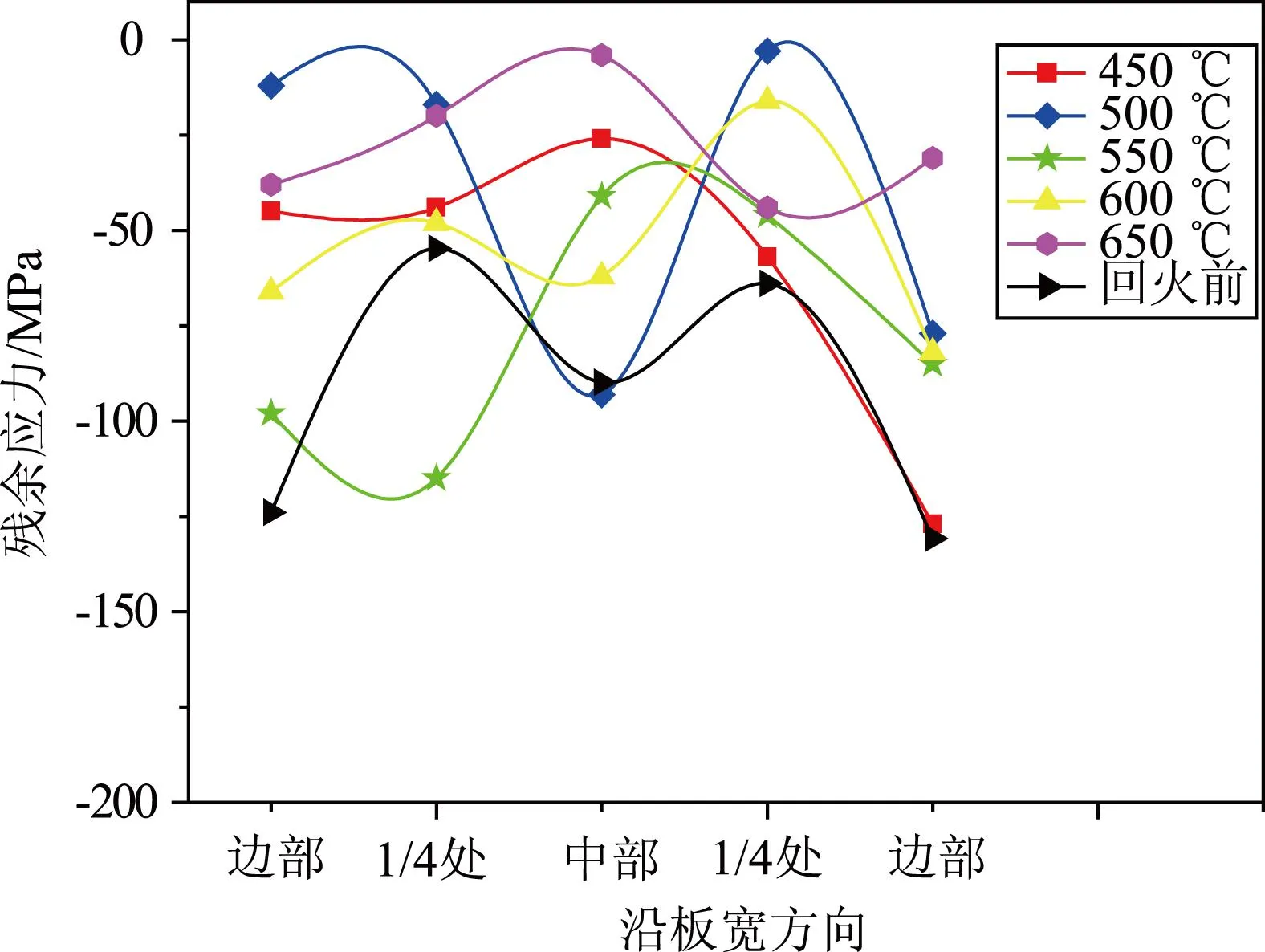

不同回火温度,保温时间分别为1、2和3 h钢板的残余应力分布如图4~图6所示。

图4 不同回火温度,保温1 h时钢板的残余应力分布

图5 不同回火温度,保温2 h时钢板的残余应力分布

图6 不同回火温度,保温3 h时钢板的残余应力分布

保温2 h时,各个温度回火后的残余应力基本都有不同程度的改善,而且曲线相对较平缓,钢板内部残余应力分布比较均匀。保温1 h时,450和650 ℃回火后,钢板内部残余应力分布不均匀,个别部位的残余应力不但未降低反而有所增加。所以,推测2 h为试验钢种的最佳回火保温时间。

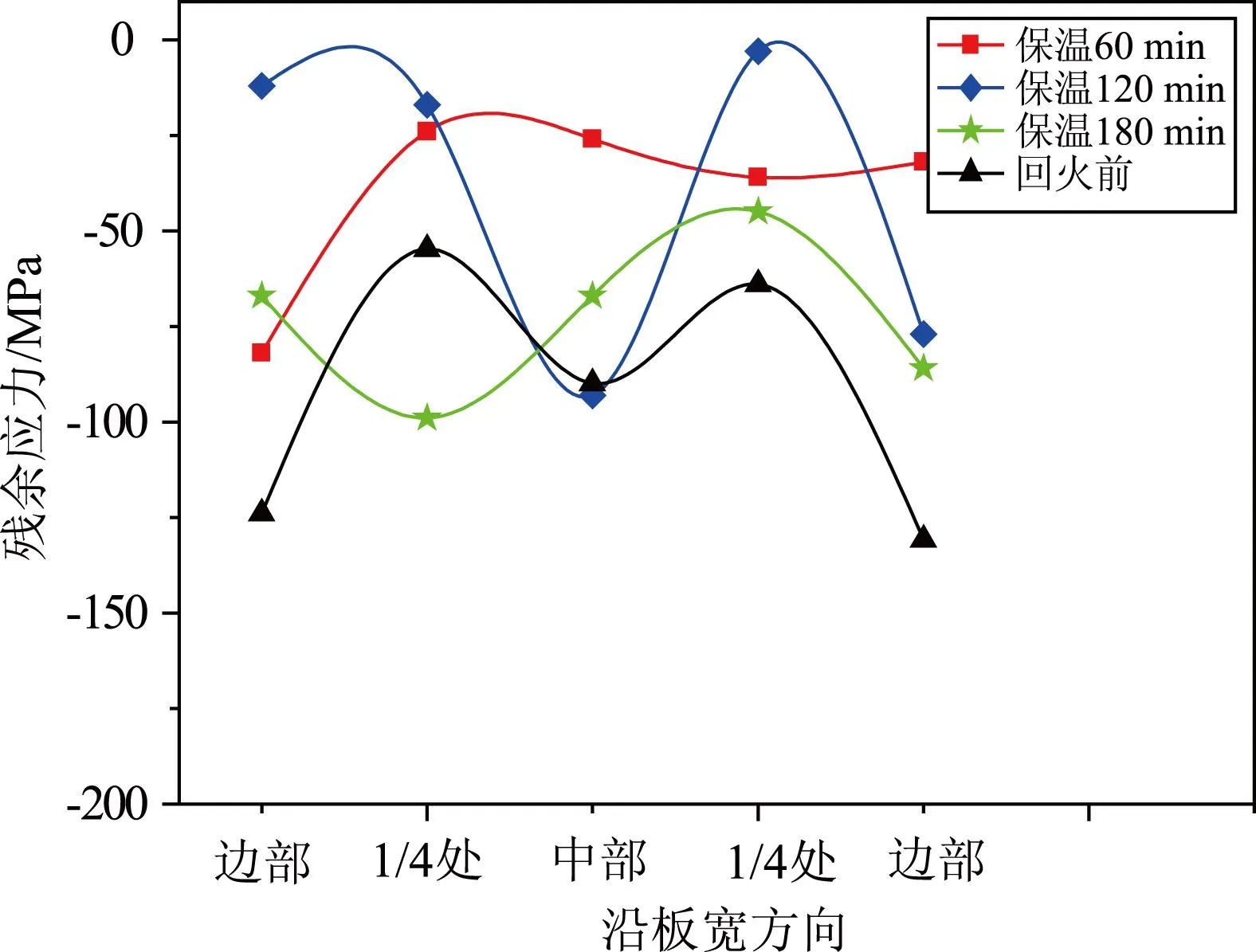

2.3不同保温时间,同一回火温度回火后钢板的残余应力

某一回火温度,不同保温时间回火处理后,钢板表面的残余应力分布如图7~图11所示。

图7 450 ℃回火保温不同时间后钢板的残余应力分布

图8 500 ℃回火保温不同时间后钢板的残余应力分布

图9 550 ℃回火保温不同时间后钢板的残余应力分布

图10 600 ℃回火保温不同时间后钢板的残余应力分布

图11 650 ℃回火保温不同时间后钢板的残余应力分布

分析图7可知,通过加热和保温,沿板宽各部分的残余应力均有所改变。其中,中部残余应力降低的幅度最大,边部次之, 1/4处变化不大。

当回火保温时间分别为1和2 h时,中部压应力数值较回火前明显减小,说明该保温时间可以达到一定程度上消除残余应力的作用。而回火保温时间为3 h时压应力却反常增大,这可能是在长时间的保温过程中,存在于马氏体板条间的极少量残余奥氏体发生了马氏体转变或贝氏体转变,由于比容的差别,体积发生一定程度膨胀,旁边位置的组织为阻止其膨胀而对其施加了压应力。对于边部,回火保温时间分别为1和2 h时,压应力的变化程度明显小于回火保温时间为3 h时。

分析图8可知,除个别位置外(回火保温时间2 h的中部和3 h的1/4处),其余各位置的残余应力较回火前均有所改善,都逐渐趋于均匀化。其中,边部降低幅度最大,中部次之,1/4处最小。与450 ℃回火的结果相比,500 ℃消除残余应力的效果较明显。

分析图9可知,除回火保温时间2和3 h的1/4处外,其余各位置的残余应力数值均有所降低,其中边部变化最大。

观察回火保温时间1 h的图,钢板中部残余应力几乎不变,但1/4处和边部的变化却很大;当回火保温时间延长至2 h,中部的残余应力开始降低,由此推测中部组织发生了很明显的变化,产生组织应力作用于周围其他位置的组织,使得1/4处和边部的残余应力反而有所增大。随着保温时间的继续延长,1/4处和边部的残余应力反而又有所降低,中部却增大。

600 ℃回火后,各位置的残余应力更趋于平缓,变化比较均匀,表明钢板内部残余应力正向均匀化分布发展。对比发现,保温2 h后钢板内部残余应力最大最小值的差值最小,分布最均匀,可见2 h的保温时间相对较合理。

当回火温度为650 ℃时,回火保温时间为2 h时钢板内部残余应力的改善最明显;而保温时间为1 h时,钢板边部残余应力几乎不变;保温时间为3 h时,边部和中部的残余应力均降低很大幅度,但1/4处却反向增大。

当回火温度分别为550和600 ℃时,钢板各部分的残余应力大部分有所降低,且曲线的变化趋于平坦,表明该温度下的回火处理已经使得钢板内部残余应力逐渐分布均匀。

3讨论

由于钢板厚度较小,且测试点均位于上表面,可以认为沿板厚方向各位置的热应力是一致的,所以对沿板宽方向回火后的热应力演变进行分析,然后再附加上组织应力[2],与实际测得的残余应力结果进行对比。

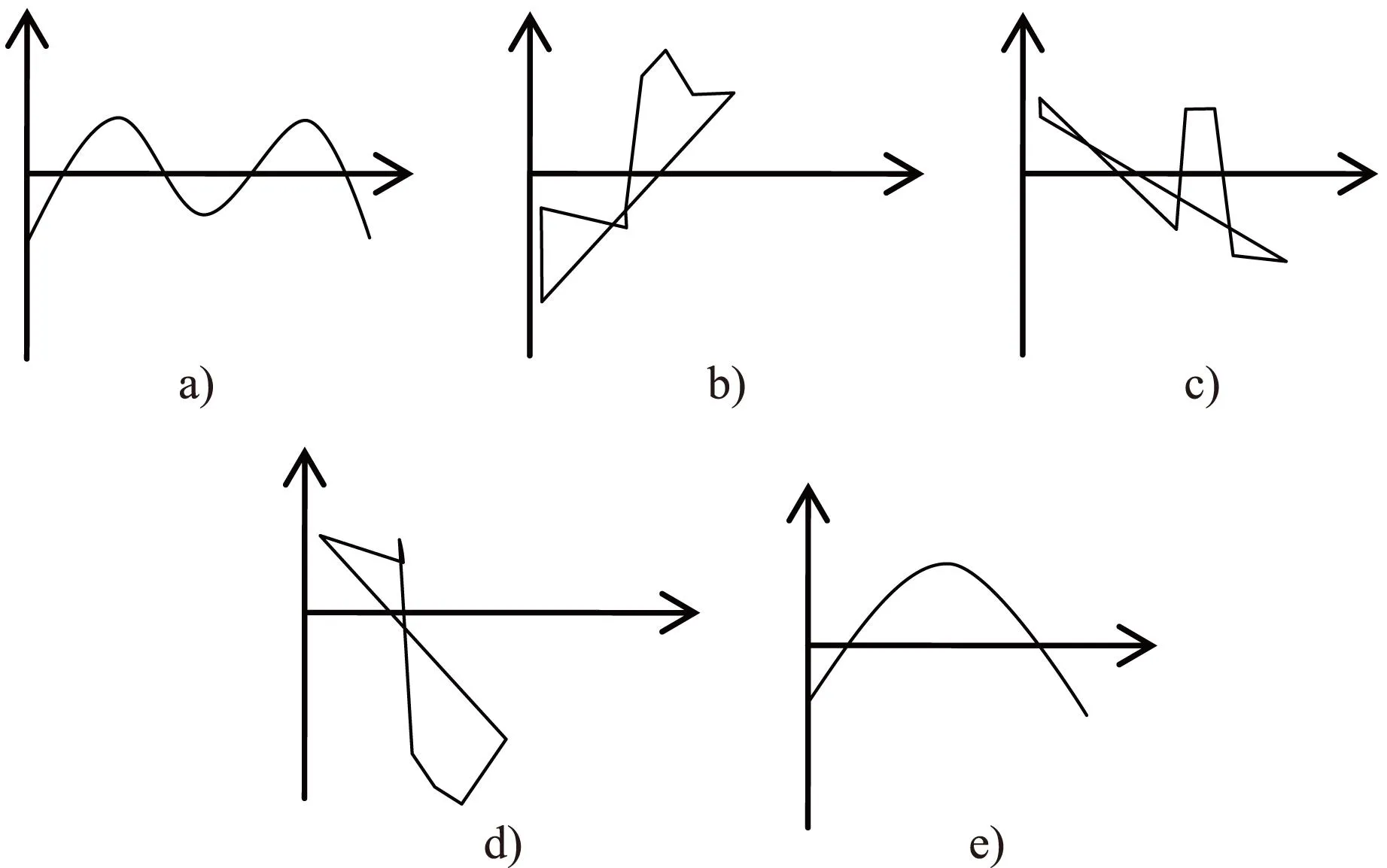

3.1钢板回火过程中热应力的演变过程

回火过程中沿板宽方向钢板热应力的变化过程如图12所示。淬火后沿板宽方向钢板边部和心部均受压应力(见图12a)。在回火过程中,边部金属首先受热膨胀,周围金属阻止其膨胀,使其受压应力,而中部受拉应力,使得钢板边部受更大的压应力,使中部淬火后所受压应力有所缓和,表现为中间部分曲线整体上移(见图12b)。随着热传导过程的进一步传递,板宽1/4处位置的金属开始受热膨胀,受到边部和中部金属带来的很大的压应力,边部和中部则为拉应力(见图12c)。当中部的温度也升高时,中部的金属开始受热膨胀,造成中部受很大的压应力,边部则受拉应力(见图12d)。在以后的保温过程中,各部分温度趋于一致,温差逐渐降为零时,由于各部分金属之间的相互作用,热应力将再次反向,形成边部压应力,心部拉应力的状态(见图12e)。

图12 回火过程中沿板宽方向钢板热应力的演变过程

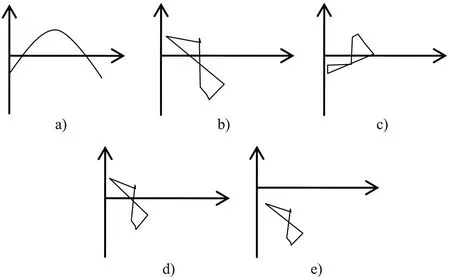

3.2钢板回火过程中组织应力的演变过程

回火过程中沿板宽方向钢板组织应力的演变过程如图13所示。回火过程发生相变时,边部受压应力,中部受拉应力(见图13a)。当温度达到马氏体分解的温度时,马氏体开始分解成铁素体和渗碳体,由于马氏体的比容大于铁素体和渗碳体,所以该相变过程伴随着体积收缩的过程。在回火过程中,边部最先升温,马氏体开始分解,该部分体积收缩,周围其他部分又阻止其收缩,使得边部受拉应力,中部受压应力(见图13b)。随着进一步升温,板宽1/4处位置的马氏体组织也开始分解,此处的体积也开始收缩,在该处呈现较大的拉应力(见图13c)。当中部的温度也达到了马氏体分解的温度时,中部组织也开始变化,该部分的体积也开始收缩,周围其他部分因阻止其收缩而受压应力,中部则受较大的拉应力(见图13d)。同样,考虑到板厚方向钢板表层各位置的热应力为较大的压应力,与组织应力合并后造成的结果是曲线整体下移(见图13d),使得钢板沿板宽各位置的残余应力均表现为大小不同的压应力(见图13e)。

图13 回火过程中沿板宽方向钢板组织应力的演变过程

4结语

通过对各个回火温度下,不同保温时间对热轧低碳马氏体高强钢板沿板宽方向残余应力分布的研究发现: 1)回火热处理减少了淬火钢板的内应力,特别是分布不均匀的残余应力;2)回火温度分别为550和600 ℃时,钢板各部分的残余应力大部分有所降低,且曲线的变化趋于平坦,表明该温度下的回火处理已经使得钢板内部残余应力逐渐分布均匀,因而确定试验钢种的最佳回火温度分别为550和600 ℃,最佳回火保温时间为2 h;3)热轧低碳马氏体高强钢板内的残余应力随回火温度的提高和回火保温时间的延长,均表现出先变平缓(均一化),再反弯的变化趋势,这主要是受钢板回火时的热应力和组织应力沿板宽方向存在不同时性所造成的。

参考文献

[1] 朱甫金.残余应力的测量与应用[D].南京:南京航空航天大学,1998.

[2] 朱荆璞,邵会孟.残余应力的产生和对策[M].北京:机械工业出版社,1983.

责任编辑马彤

Effect of Different Tempering Processes on the Residual Stress of Hot Rolled Low Carbon Martensite High Strength Steel

WANG Kewei1, SHI Jianhua1, SUN Lin1, SU Zhen1, LYU Lige2

(1.Advanced Technology Generalization Institute of CNGC, Beijing 100089, China;2.Shougang Research Institute of Technology, Beijing 100043, China)

Abstract:Residual stress is an important factor affecting the shape of steel plate. Tempering treatment is an effective method to eliminate the residual stress of hot rolled martensite high-strength steel plate. The changes of residual stress of low carbon hot rolled martensite high strength steel in the tmpering process are studied. And the more reasonable technological regulation of temper process is found in order to reduce the residual stress. The distribution of residual stress is measured by means of blind-hole method. The results show that when the martensite high strength steel is tempered at 550 or 600 ℃ for 2 h, the residual stress is reduced greatly and the distribution of residual stress is more uniform. With the change of tempering process, the thermal stress and micro stress changes separately.

Key words:martensite, tempering process, residual stress

收稿日期:2015-11-22

作者简介:王克伟(1980-),男,高级工程师,主要从事热工及控制等方面的研究。

中图分类号:TG 161

文献标志码:A