某型飞机液压、冷气管道常见故障及维护

魏华凯,李 玲,于 洁,赵宏强

(海军航空工程学院 青岛校区,山东 青岛 266041)

某型飞机液压、冷气管道常见故障及维护

魏华凯,李玲,于洁,赵宏强

(海军航空工程学院 青岛校区,山东 青岛 266041)

摘要:军用飞机的液压、冷气导管分布广,数量众多,是飞机管路系统的重要组成部分。导管的破裂会导致所在系统发生故障或失效,危及飞机的安全,由于管路失效造成的故障约占该系统故障的30%。通过对某型飞机液压、冷气金属导管破裂的资料进行统计分析发现,大多数导管的磨损、破裂是在受到了强烈振动、腐蚀或机械损伤后发生的。针对上述情况,从管路特点,常见故障分析、排除及维护等方面进行了讨论,为基层部队该型飞机液压、冷气导管的维护保障提供了借鉴。

关键词:液压系统;管路;维护

在军用飞机的液压、冷气系统中,液压(冷气)导管用于输送高压油液(冷气),管接头用于导管与导管、导管与各种附件之间的连接,可用于输送各种气体、液体,并分别在高压、中压和低压状态下工作,因此,导管在飞机上犹如人的血管,若导管破裂,轻则影响战斗训练任务的完成,重则导致机毁人亡[1]。

通过对某型飞机液压、冷气管道故障进行统计,导管磨损失效故障随飞机飞行时间的增长而增加,而当飞行时间为300~400 h时,故障发生率最高,占44.6%。其中,因磨损深度超过标准或已磨穿而更换的金属导管占42%,磨损深度虽未超标但作为排故处理的占57%。这些易磨损的管道主要分布在机身的26~30框左、右两侧及主起落架舱内。其中,更换的冷气导管占35%,油箱增压导管占20.6%,液压回油导管占18.5%。从磨损方式看,金属导管与固定机件磨损占85.8%,与运动部件磨损占14.1%。

1航空液压、冷气管路的特点

液压系统所有附件都依靠液压导管和管接头进行连接,将高压液压油从油泵输送到执行元件,再从执行元件引回油箱形成封闭的回路,构成一个完整的液压系统。航空液压导管和管接头的质量约占液压系统总质量的30%~35%,几乎分布于飞机机体的各个部位上。其具有下述3个特点。

1)管道长,弯曲多。执行附件分布在飞机各处,导致航空液压管路较长,并且由于空间紧张,随结构件布置而弯曲。

2)环境振动大。飞机液压能源系统的工作环境十分恶劣,柱塞泵及各种管路都暴露在发动机造成的强大机械振动与噪声中。

3)支承刚度低、管壁薄。航空液压管路的管夹一般布置在各种结构板上,其强度比一般液压系统支承刚度低。航空液压管路出于减重考虑,管壁较薄。

2液压、冷气管道常见故障分析

液压、冷气导管在飞机上的连接,多为喇叭口式连接,这种连接接头是将导管端部压制成喇叭口形,再利用联接螺帽和衬套使喇叭口与接管嘴锥面压紧而密封。

本文从振动、机械损伤以及腐蚀等三方面来分析导管磨损、破裂的原因。

2.1振动导致导管破裂

根据引起振动的原因,引起导管损伤的振动大致分为两类:弯曲振动和径向振动[2]。

2.1.1弯曲振动引起导管破裂

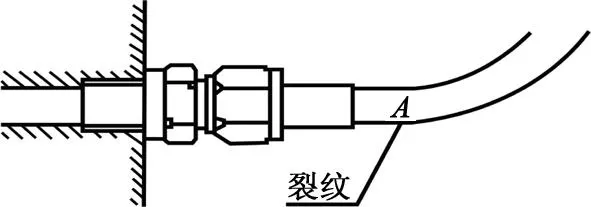

图1 弯曲振动导管裂纹部位

液压、冷气导管弯曲振动的现象和琴弦的振动相似,导管受到反复的弯曲作用,在其横截面内会产生周期性变化的拉伸和压缩应力。如果振动严重,导管的薄弱部分就会逐渐出现疲劳裂纹。导管由于弯曲振动而产生的疲劳裂纹是沿圆周方向的,并且是从外壁开始逐步向内发展。出现裂纹的部位通常在导管固定处和连接接头附近(见图1)。

2.1.2径向振动导致导管破裂

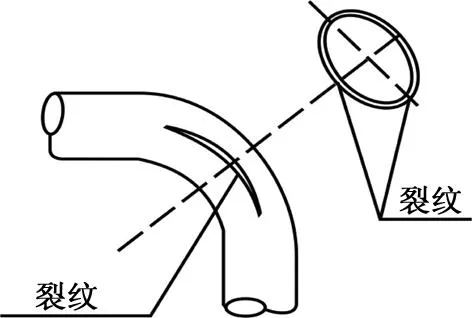

图2 径向振动导管裂纹部位

液压、冷气导管的径向振动是由于管内流体的压力脉动引起的。在管内压力作用下,导管沿直径方向会产生径向变形,如果管内压力发生周期性变化,则导管的径向变形也会产生周期性变化,即产生径向振动。当压力脉动的频率和幅度很大时,导管就容易出现纵向的疲劳裂纹(见图2)。这种裂纹出现在导管刚度变化较大的地方,如靠近接头或套管的部位[3]。

2.2机械损伤导致导管磨损、破裂

导管的机械损伤主要包括压伤、划伤和磨损等,通常是由于加工不当、安装或固定不正确造成的。其中,金属导管的磨损较为突出,某型飞机在飞行300~400 h时,导管磨损最大,主要发生在机身中部两侧及主起落架舱内。

2.2.1导管机械磨损形式

导管磨损形式主要有2种:1)导管与周围导管、机件、集体等固定部件发生的振动磨损,当飞机飞行、地面试车及牵引过程中引起导管产生一定频率的振动位移,造成相互间的磨损,若导管产生共振,则振动位移大大加剧,从而使得磨损加快;2)导管与运动部件发生的运动磨损,即导管安装在运动部件附近,由于间隙太小,当运动部件工作时容易与导管发生摩擦,当运动部件停止工作时,又会与导管发生振动磨损。

2.2.2造成导管磨损的原因

造成导管磨损的主要原因如下。

1)机体振动较强。某型飞机属于高超音速飞机,机体设计单薄,双转子发动机,机体振动较强,容易引起导管固定卡箍松动或振落,进而形成更强振动磨损,使得导管失效。

2)导管与周围机件间隙过小。由于某型飞机结构紧凑,导管安装空间狭小,有些导管布局、走向不合理;加上在安装时,导管变形或固定卡箍的松紧度不合适,都会使得导管与机体及其他机件间隙过小甚至无间隙,造成管道磨损严重。

3)导管支承点设置不合理。由于导管的固定卡箍松动、拆除或飞掉等,使得相邻2个支承卡箍距离较远,极易产生振幅较大的弯曲振动,从而与周围机件相互磨擦而损坏。

2.3腐蚀损伤导致导管磨损、破裂

液压、冷气导管外表面的腐蚀通常是由于保护层破损,并沾上水分、油类和尘土而引起的。液压系统导管内壁的腐蚀常常是由于油液不纯而引起的。冷气中的水分和尘土沾附在管道内壁上,引起冷气导管腐蚀。

3防止管道故障的维护措施

飞机金属导管由于受到振动、机械损伤及腐蚀的作用,特别容易在导管连接接头的端部、导管卡箍固定点、导管的弯曲部位、受到外部损伤处出现裂纹或断裂故障。因此,在维护工作中应加强对这些重点部位的液压、冷气导管检查,一旦发现破损及裂纹应立即进行更换;同时,应根据发生管道磨损或破裂故障的原因,提出相应的维护措施。

3.1防止振动的措施

飞机上液压、冷气导管大都采用固定夹子固定,在日常维护过程中固定位置不能随意改变。因为导管固定夹子间的距离对导管弯曲振动的固有频率有影响,如果随意取消某些固定夹子或移动其位置,就会使导管的固定频率发生变化,增加了产生共振的可能性。

在安装时,固定夹子上的橡皮垫不应拧得过紧。实践证明,固定夹子上装有橡皮垫,可大大减轻导管的振动,但如果固定过紧,橡皮垫的减振效果会变差。

维护中应注意保持导管的截面形状,其椭圆度不应超过规定值,并防止液压、冷气导管压扁或出现压坑现象。

3.2防止液压、冷气导管机械损伤的措施

安装时应保持间隙适当,松紧适度,以防止机械损伤。安装液压、冷气导管时,应使导管与附件、导管与导管之间保持适当的间隙,且松紧适度。如果导管在安装时已与其他附件或导管接触(或靠得很近),振动时,就会与其他附件磨擦。若导管固定得太紧,会使固定处的导管截面变形,甚至将导管压坏;若导管固定得太松,则其振动时会与固定夹子相互摩擦。导管受到磨擦时,轻则外表保护层磨损,重则管壁磨薄,甚至磨穿。在间隙过小处,导管外面应加装人造革保护套,以免导管在振动时和其他机件相互磨擦。

飞机相关规程规定,各系统的导管与导管(或其他机件)之间的间隙≥2 mm,高压导管磨伤深度≤0.2 mm,低压导管磨伤深度≤0.5 mm。

3.3防止导管腐蚀的措施

在日常维护中,应注意导管保护层的完整和外表清洁,保持油液清洁,避免空气、尘土和其他杂质进入系统,减小对导管的腐蚀[4]。

3.3.1导管外表的腐蚀检查

由于外表面保护层破损极易发生腐蚀,如该型飞机副翼电磁开关回油导管就曾因在磨损处被腐蚀穿孔而大量漏油,因此,应注意保持导管保护层的完整和导管外表的清洁。由于固定夹子处不易保持清洁,导管和保护层破损也不易被发现,因此维护中应特别注意对这些部位检查。

3.3.2液压、冷气导管内壁腐蚀防护

如果液压油液中混有固体污染物、空气和水分等,则会加快导管内壁的腐蚀;因此,应注意保持油液的清洁,避免空气、尘土和水分进入系统。防止冷气导管腐蚀,充气前一定要放尽冷气瓶中的水分,尽量避免水分和尘土进入系统。

4结语

军用飞机的液压、冷气导管分布广,数量众多。据资料统计,由于管路和软管失效造成的故障在各型飞机的液压冷气系统故障中约占35%,属于飞机附件中最薄弱的环节。在日常维护中应特别注意由于振动、机械损伤以及腐蚀造成的导管裂纹、漏油等故障;在飞机定检及大修时,应对液压、冷气系统的各处导管进行仔细排查。根据维护经验,注意检查导管有无特殊可疑情况,如有故障隐患,应提前在地面排除。

参考文献

[1] 刘红. 飞机液压导管开裂分析[J].失效分析与管路,2009,4(4):229-233.

[2] 高峰. 飞机液压系统泵—管路振动特性研究[D]. 杭州:浙江大学,2013.

[3] 周红,刘永寿,邵小军,等.飞机液压管路冲击响应分析[J].航空计算技术,2007,40(4):1-3.

[4] 宋东,周建民,王彦文. 基于模型的飞机燃油系统故障诊断系统的设计与实现[J].测控技术,2011,30(4): 43-46,50.

责任编辑郑练

Fault Analysis and Maintenance of Hydraulic Air-conditioning Ducts in a Certain Type of Aircraft

WEI Huakai, LI Ling, YU Jie, ZHAO Hongqiang

(Qingdao Branch, Naval Aeronautical Engineering Institute, Qingdao 266041, China)

Abstract:As an important part of the piping system, military aircraft hydraulic air-conditioning ducts are numerous and widely distributed in the certain type of aircraft. The rupture of ducts can lead to system faults or failures, which would also affect the flight safety. It is reported that the accidents caused by pipeline failures account for about 30% of the piping system faults. It is discovered that the strong vibration, corrosion, or mechanical damage might contribute to the most of the wear and tear of the pipeline through the statistical analysis of the data about the rupture of hydraulic air-conditioning metal ducts in a certain type of aircraft. Moreover, the pipeline character, common faults, troubleshooting, and maintenance strategy are discussed. It also provides references for grassroots military units during their maintenance and support of the hydraulic and air-conditioning ducts in a certain type of aircraft.

Key words:hydraulic, piping system, maintenance

收稿日期:2015-08-04

作者简介:魏华凯(1969-),男,副教授,硕士,主要从事航空装备维修技术的教学与科研等工作。

中图分类号:TB 42

文献标志码:B