摩擦系数对高速列车车轮瞬时滚动接触疲劳的影响

肖 乾,方 骏,王 磊

(1.华东交通大学 载运工具与装备教育部省部共建重点实验室,江西 南昌 330013;2.西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

为改善车辆动力学性能,减少轮轨间疲劳损伤,国内外学者进行了大量研究。Cho, Doo-H[1]通过建立三维有限元模型阐述了滚动接触疲劳下车轮斜裂纹的产生机制,通过比较二维和三维有限元仿真分析结果,得到应力强度因子的作用机理。Taraf[2]在建立轮轨二维滚动接触弹塑性有限元模型的基础上,发现材料缺陷、轴重和摩擦系数直接影响轮轨滚动接触疲劳损伤。王少锋[3]通过对预测模型进行理论分析,结果表明蠕滑力在裂纹萌生预测模型中起十分重要的作用,尤其是纵向蠕滑力与自旋蠕滑力。李振[4]为了预测不同摩擦系数对轴承钢滚动接触疲劳寿命的影响规律,基于非线性有限元分析软件MARC ,建立了二维滚动接触寿命预测模型,并且采用基于S—N寿命理论的Miner法则,计算轴承钢滚动界面的疲劳接触寿命, 分析了不同摩擦系数、滚动接触频率和外加载荷工况对疲劳寿命的影响。肖乾[5]采用有限元软件ABAQUS建立三维静态轮轨滚动接触有限元模型,对不同摩擦系数下轮轨滚动接触的特性进行分析。不难看出,目前大多数学者建立的轮轨滚动接触有限元模型是三维静态或稳态弹塑性轮轨滚动接触模型,难以真实有效模拟不同摩擦系数下轮轨实际的滚动接触状态,得到的轮轨接触斑参数与现实差距较大。因此,以接触斑参数为疲劳模型的输入参数所得到的车轮疲劳仿真结果不能有效反映车辆运行的实际情况。

本文研究建立高速轮轨三维瞬时滚动接触有限元模型,仿真分析摩擦系数对高速车轮瞬时滚动接触疲劳的影响。

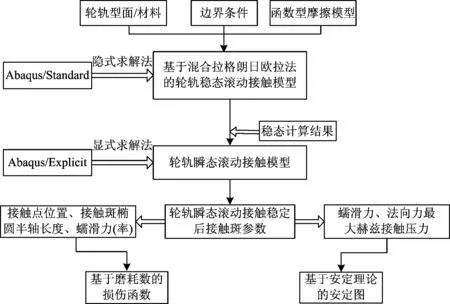

1 车轮瞬时滚动接触疲劳预测模型

目前采用的车轮滚动接触疲劳预测模型有2种,分别是基于安定理论的预测模型——安定图[6-9]和基于车轮接触斑能量耗散(磨耗数)的预测模型——损伤函数[10-11],用这2个模型预测的结果和现实情况比较吻合。

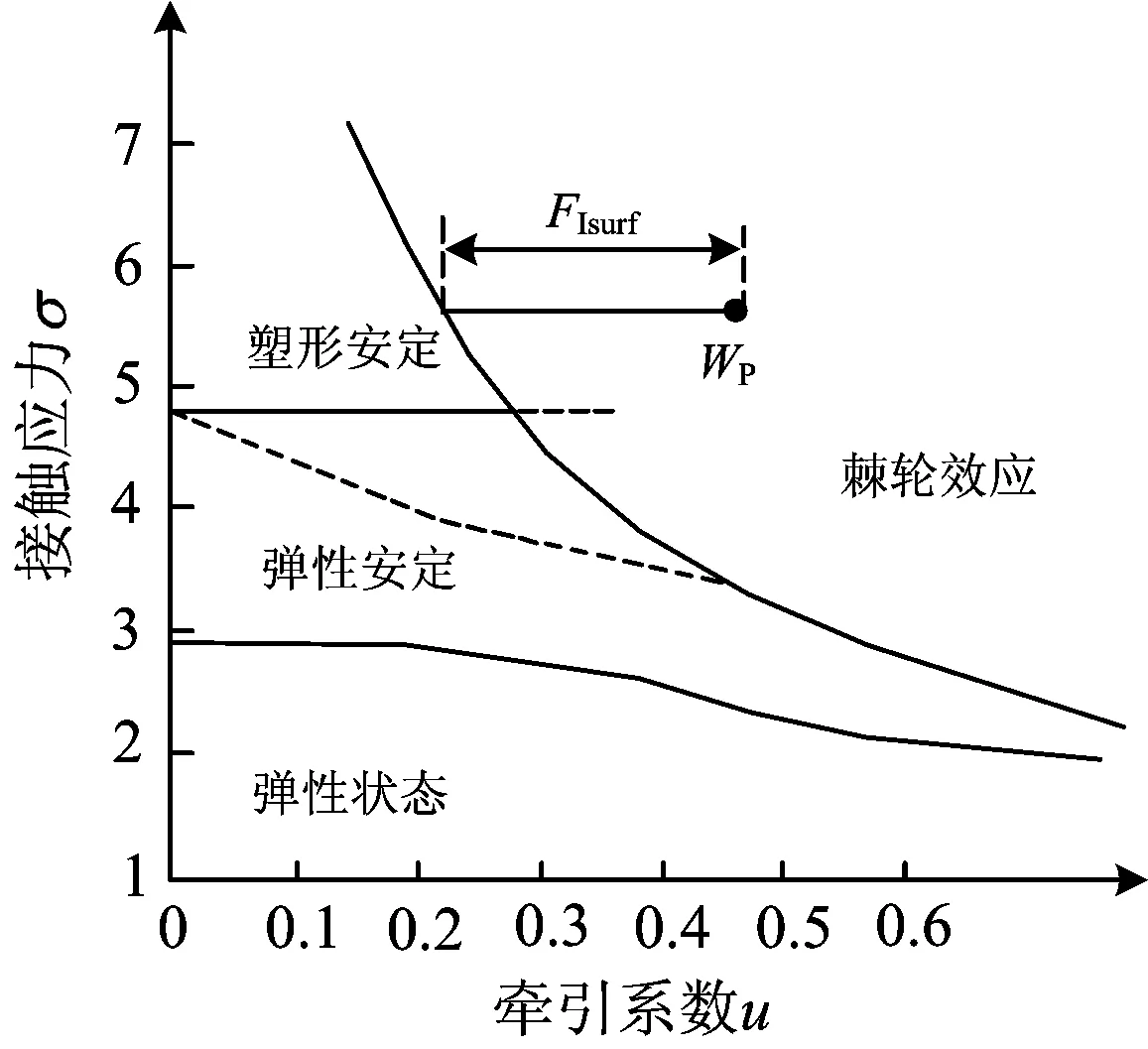

1.1 安定图

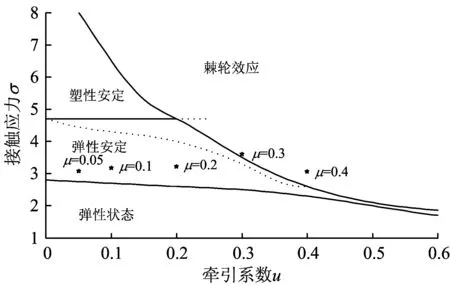

利用轮轨接触应力和牵引系数,评价车轮承载能力的安定图如图1所示。图中:σ为无量纲化的接触应力,u为牵引系数;FIsurf为接触斑疲劳指数;WP为轮轨接触工作点。

图1 安定图

由图1可见,根据接触应力σ和牵引系数u的取值,即轮轨接触工作点WP的位置,可将安定图的整个区域划分为塑形安定区、弹性安定区、弹性状态区和棘轮效应区。其中,塑性安定区和棘轮效应区是导致轮轨接触表面疲劳裂纹萌生的主要区域。根据最大赫兹接触应力、摩擦系数、剪切屈服应力之间的关系,可得到接触斑疲劳指数FIsurf。

由最大接触应力和纯剪切屈服强度可得

(1)

式中:σ0为最大接触应力,N·m-2;K为纯剪切屈服强度,N·m-2。

根据库伦定理,得

(2)

式中:Fξ为轮轨接触区的纵向蠕滑力,N;Fη为轮轨接触区的横向蠕滑力,N ;Fn为轮轨接触区的法向力,N。

根据式(2)中所求得的牵引系数,有

(3)

式中:a和b分别为椭圆状接触区的长、短半轴,m。

高速轮轨滚动接触容易产生疲劳的条件是轮轨接触工作点WP在棘轮效应曲线右方,即FIsurf大于零。

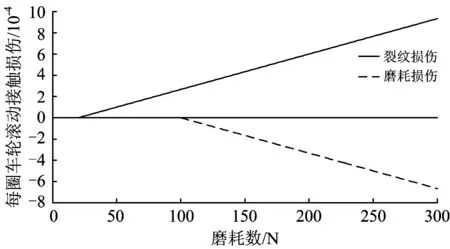

1.2 损伤函数

英国铁路安全和标准委员会基于全寿命模型进一步发展了车轮磨耗和滚动接触疲劳模型,得到了如图2所示的整体辗钢车轮滚动接触疲劳损伤函数[12]和表1所示的整体辗钢车轮滚动接触疲劳损伤函数参数[13],通过建立的有限元模型计算得到不同摩擦系数下轮轨接触斑内的横向蠕滑力、纵向蠕滑力等接触斑参数,然后代入损伤函数模型中准确分析摩擦系数对车轮滚动接触疲劳的影响。

图2 车轮滚动接触疲劳损伤函数

参数 数值 裂纹起始值/N20裂纹速率/(r·N-1)36×10-6磨耗起始值/N100磨耗速率/(r·N-1)-54×10-6

比较现场观测和利用损伤函数仿真得到的车轮磨耗、滚动接触疲劳结果,表明现场观测得到的结果与损伤函数预测的结果基本吻合。

车轮滚动接触疲劳损伤函数基于接触斑能量耗散磨耗数Tγ,为

Tγ=Fξγξ+Fηγη

(4)

式中:γξ为轮轨接触区纵蠕滑率;γη为轮轨接触区横蠕滑率。

为了得到更能反映列车实际高速运行过程中轮轨的接触特性,先建立高速轮轨三维瞬时滚动接触模型,分析轮轨接触斑内的法向力、蠕滑力(率)等接触特性。

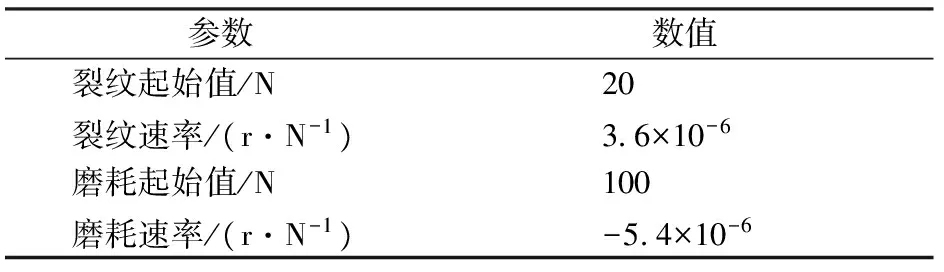

2 高速轮轨三维瞬时滚动接触模型

采用真实的轮轨几何型面和材料弹塑性本构模型、边界条件以及函数型摩擦模型,建立基于混合拉格朗日欧拉法的轮轨稳态滚动接触模型,通过隐式算法求解稳态模型,得到稳态计算结果。然后将ABAQUS/Standard软件中隐式求解器的模型信息、静态以及稳态分析结果传递到ABAQUS/Explicit软件的显式求解器中,建立轮轨三维弹塑性瞬时滚动接触有限元模型,如图3所示。采用该模型和基于罚函数法的面—面接触算法对时速300 km高速轮轨瞬时滚动接触蠕滑特性进行求解。

模型中车轮直径为860 mm,采用LMA磨耗型踏面,钢轨为CHN60标准轨,轮对内侧距为1 353 mm,轨距为1 435 mm,轨底坡为1∶40, 轮对前进速度为300 km·h-1。轮对和钢轨采用八节点六面体单元进行离散,对轮轨接触处进行细化,最小网格单元尺寸约为1 mm,模型的总节点数和单元数分别为769 391和700 571个。轮轨材料的弹性模量均为2.05 GPa,泊松比均为0.3。轮轨接触使用基于罚函数的面—面接触算法,接触面间切向行为采用函数型摩擦模型描述,对轨道底部进行全约束,对钢轨端面施加对称约束,对轮对施加14 t轴重。

图3 轮轨三维弹塑性瞬态滚动接触有限元模型

图4轮轨三维弹塑性瞬时滚动接触有限元模型计算流程

轮轨的瞬态滚动接触行为较稳态滚动接触有较大的变化,采用瞬态模型求解更能反映列车实际运行过程中轮轨接触斑内参数的变化。在瞬态模型中纵向蠕滑力在轮轨接触初始时出现大的震荡,但能较快地达到稳定,而横向蠕滑力则相对比较稳定;纵、横向蠕滑力均随摩擦系数增大而增大。因此,取纵向蠕滑力稳定以后的接触斑参数作为安定图和损伤函数的输入参数。轮轨三维弹塑性瞬时滚动接触模型的计算流程如图4所示。

3 不同摩擦系数下车轮接触斑内的蠕滑力

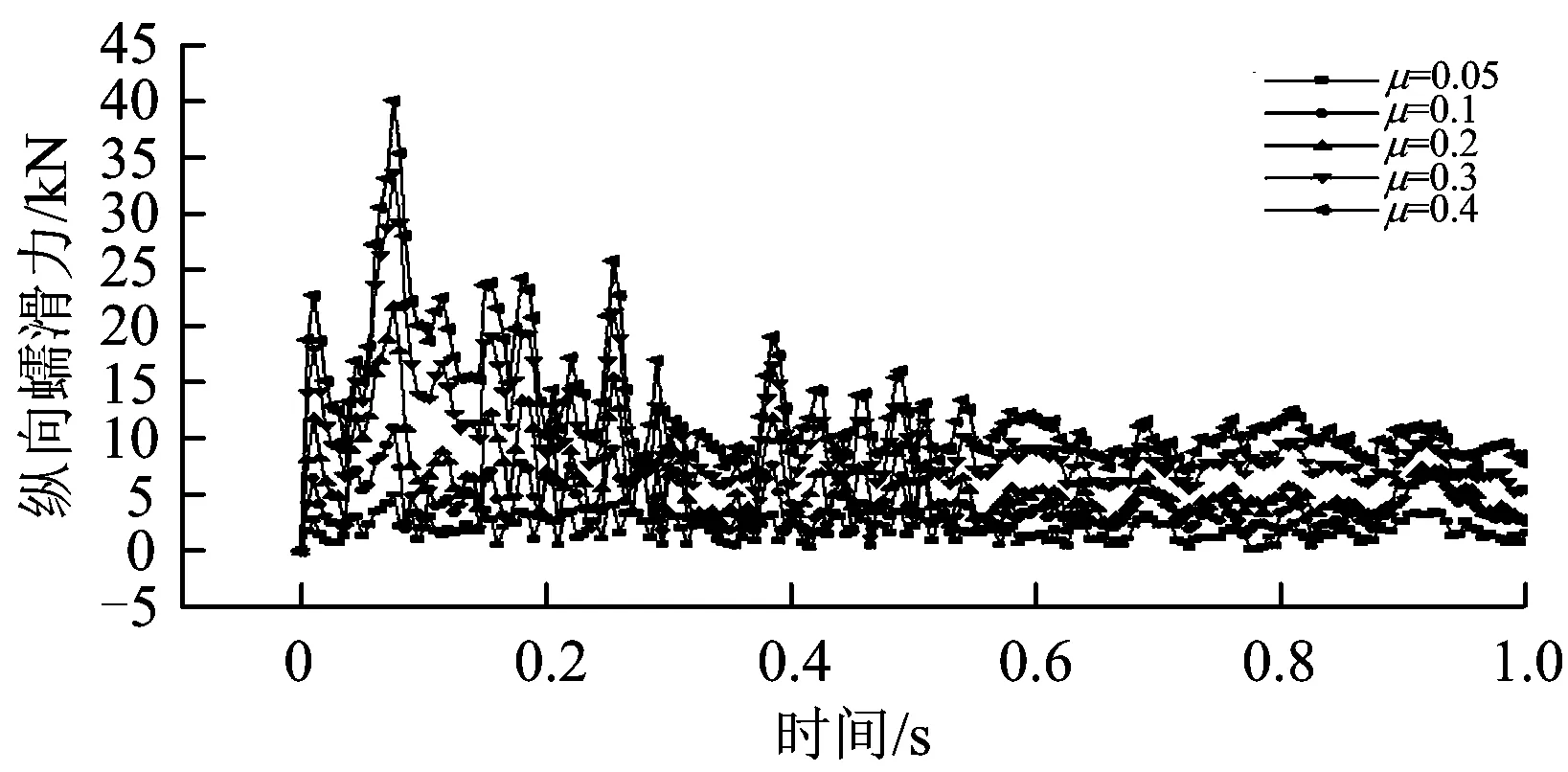

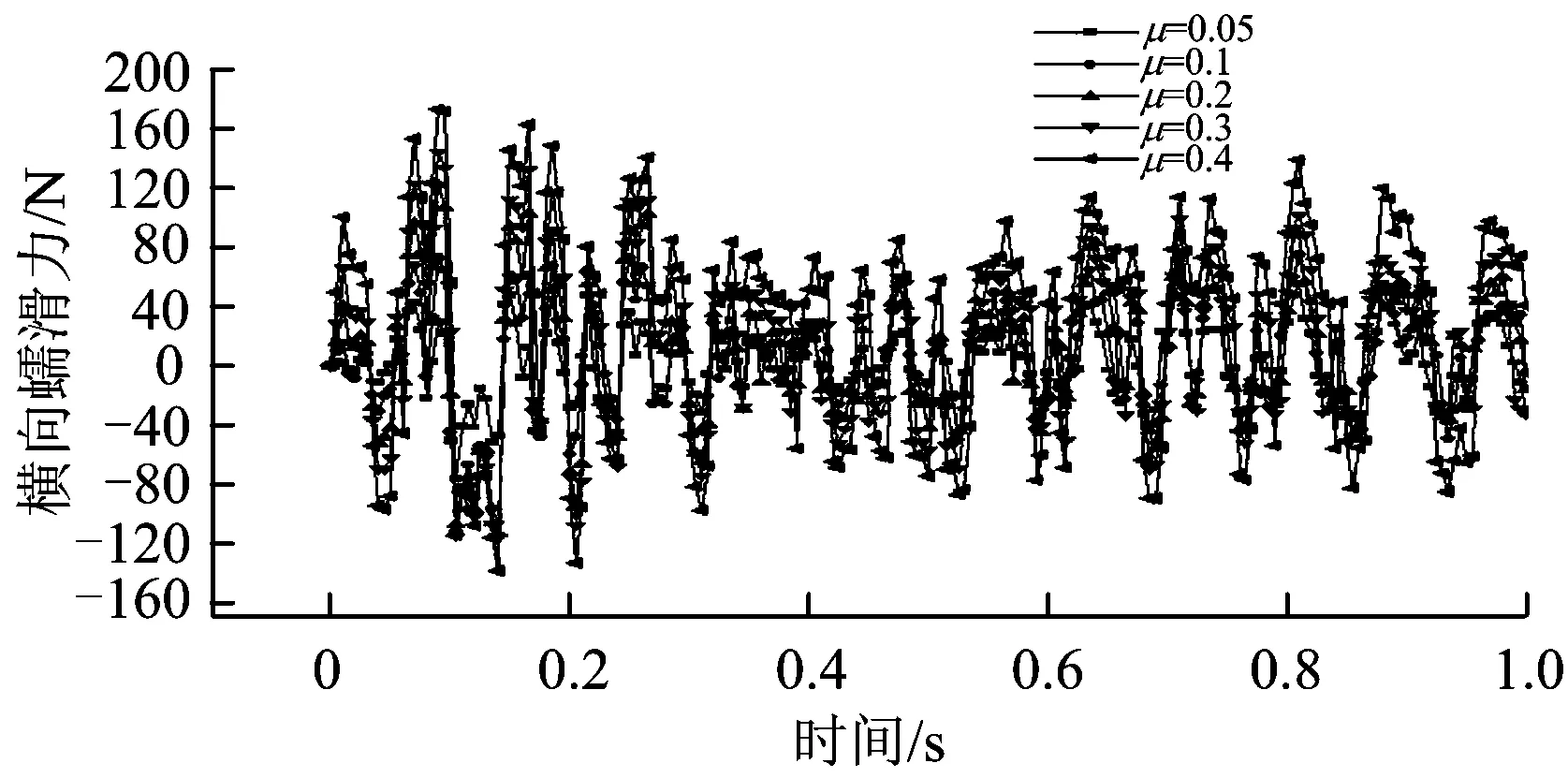

通过仿真计算,得到不同摩擦系数μ下车轮瞬态滚动接触区内纵向和横向蠕滑力随时间的变化曲线,如图5和图6所示。由图5和图6可见,在轮轨瞬态滚动接触初期,车轮瞬态滚动接触区内纵向蠕滑力出现较大震荡,但在运行0.4 ms后震荡幅度减小且趋于稳定,而横向蠕滑力相对比较稳定,并且纵、横向蠕滑力均随摩擦系数增大而增大。

图5不同摩擦系数下车轮瞬态滚动接触区内纵向蠕滑力的时程曲线

图6不同摩擦系数下车轮瞬态滚动接触区内横向蠕滑力的时程曲线

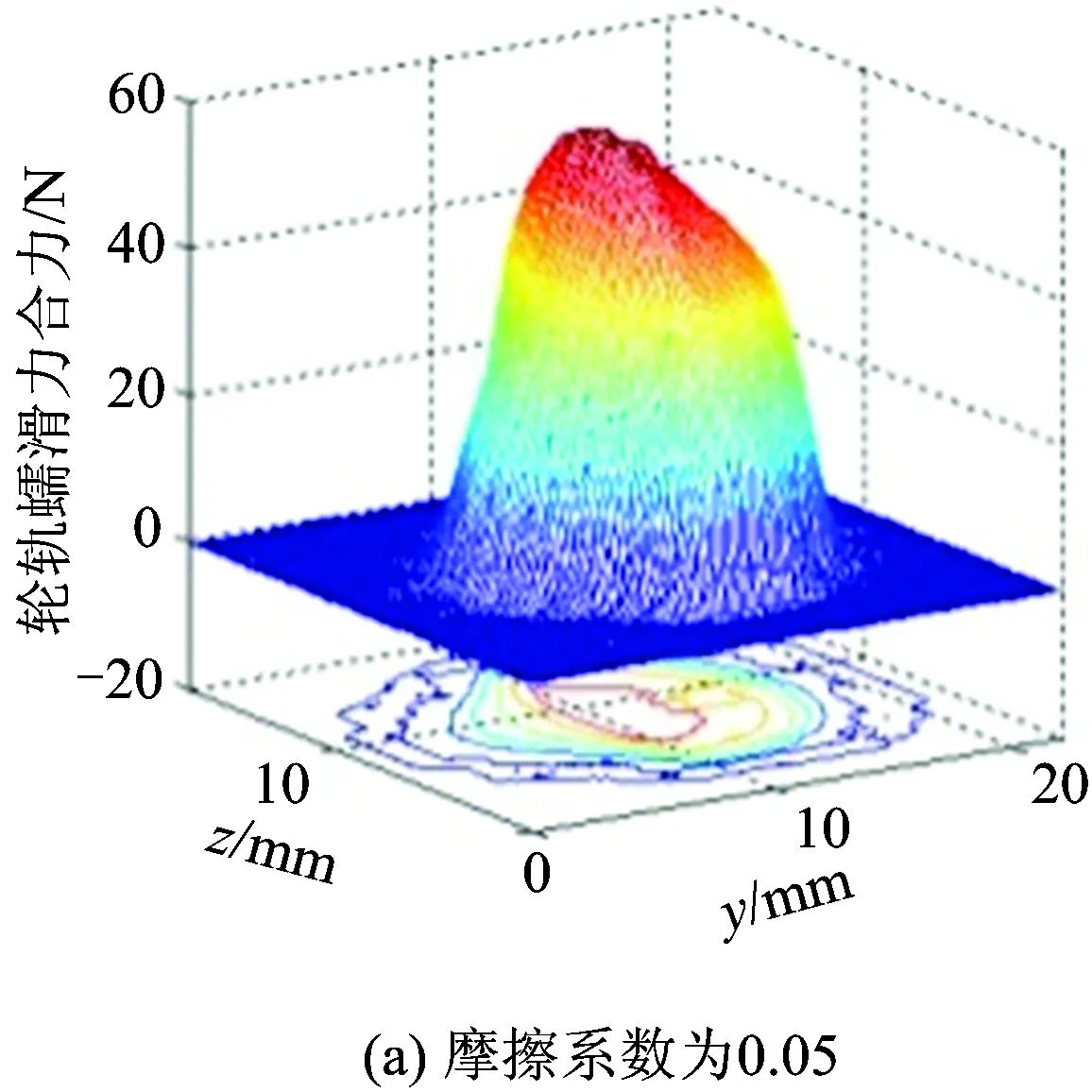

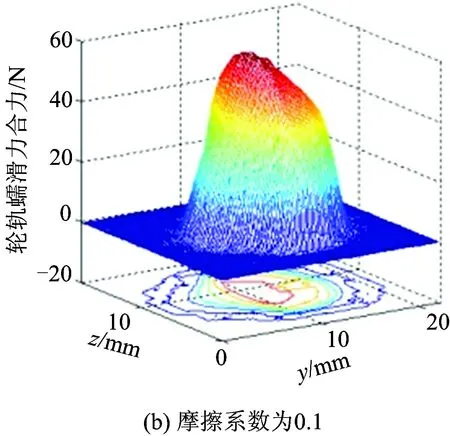

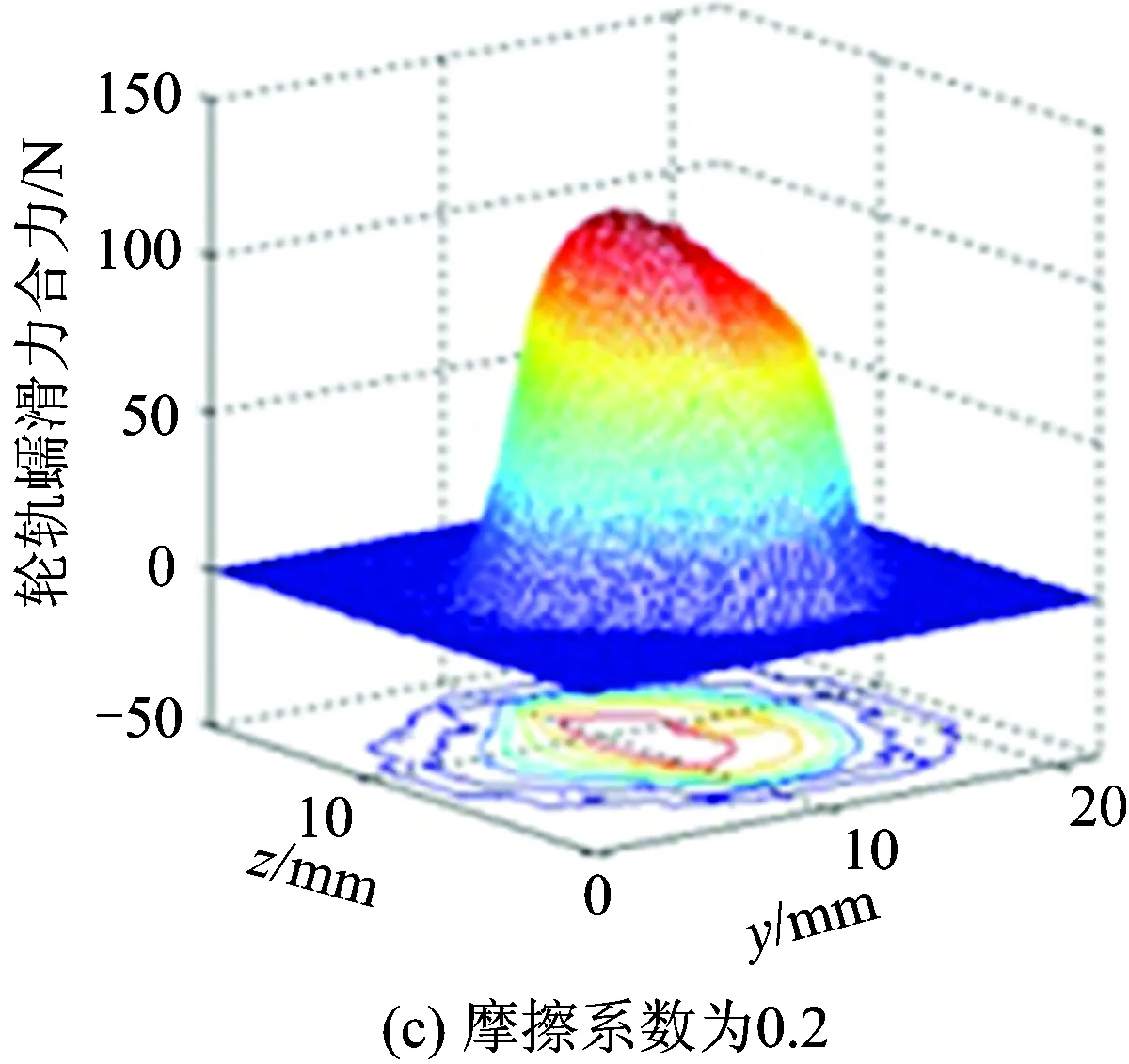

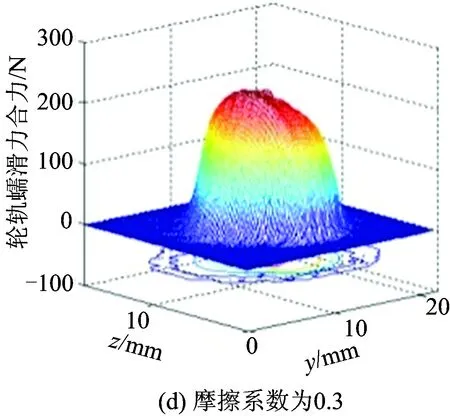

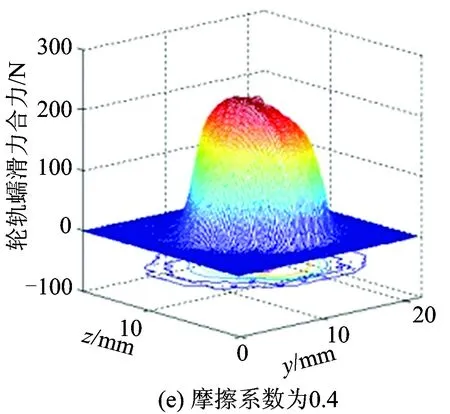

运行0.4 ms后不同摩擦系数下车轮瞬态滚动接触区内蠕滑力合力的分布如图7所示。

图7不同摩擦系数下车轮瞬态滚动接触区内蠕滑力合力的分布

从图7可以看出:摩擦系数对车轮瞬态滚动接触内蠕滑力合力的分布影响不大,但对蠕滑力合力的大小有较大影响,摩擦系数从0.05变化至0.4时,蠕滑力合力最大值增大了8.65倍。

以上结果表明,蠕滑力随着摩擦系数的增大而急剧增加,剪切力也会继续增大,如果超过车轮材料的屈服极限,则会使材料产生塑形变形甚至棘轮效应,从而产生疲劳损伤。

4 不同摩擦系数下车轮接触斑内的安定图和疲劳指数

因为建立的轮轨三维弹塑性瞬态滚动接触模型没有考虑轮对横移,轮对为对中运动,所以进行以下分析时取左侧或右侧车轮的接触斑参数均可。

轮轨瞬态滚动接触条件下不同摩擦系数时车轮的安定图如图8所示。由图8可以看出:摩擦系数从0.05变化至0.20时车轮接触状态处于弹性安定区,摩擦系数为0.3和0.4时车轮接触状态处于棘轮效应区;根据车轮的受力情况和安定图定义可以知道,随着摩擦系数增大和循环加载,车轮接触状态越来越接近于棘轮效应区,车轮越易发生接触疲劳现象。

图8轮轨瞬态滚动接触条件下不同摩擦系数时的车轮安定图

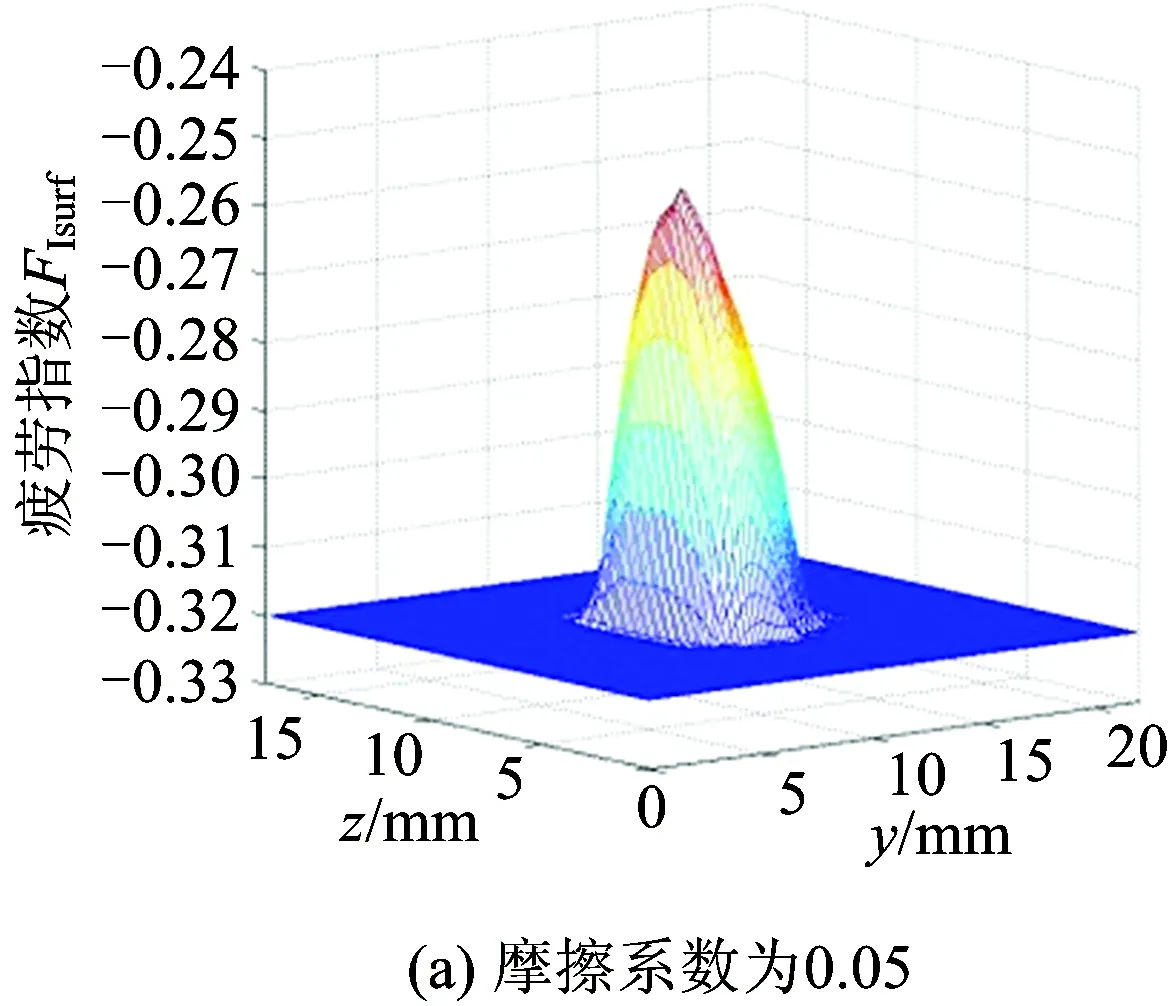

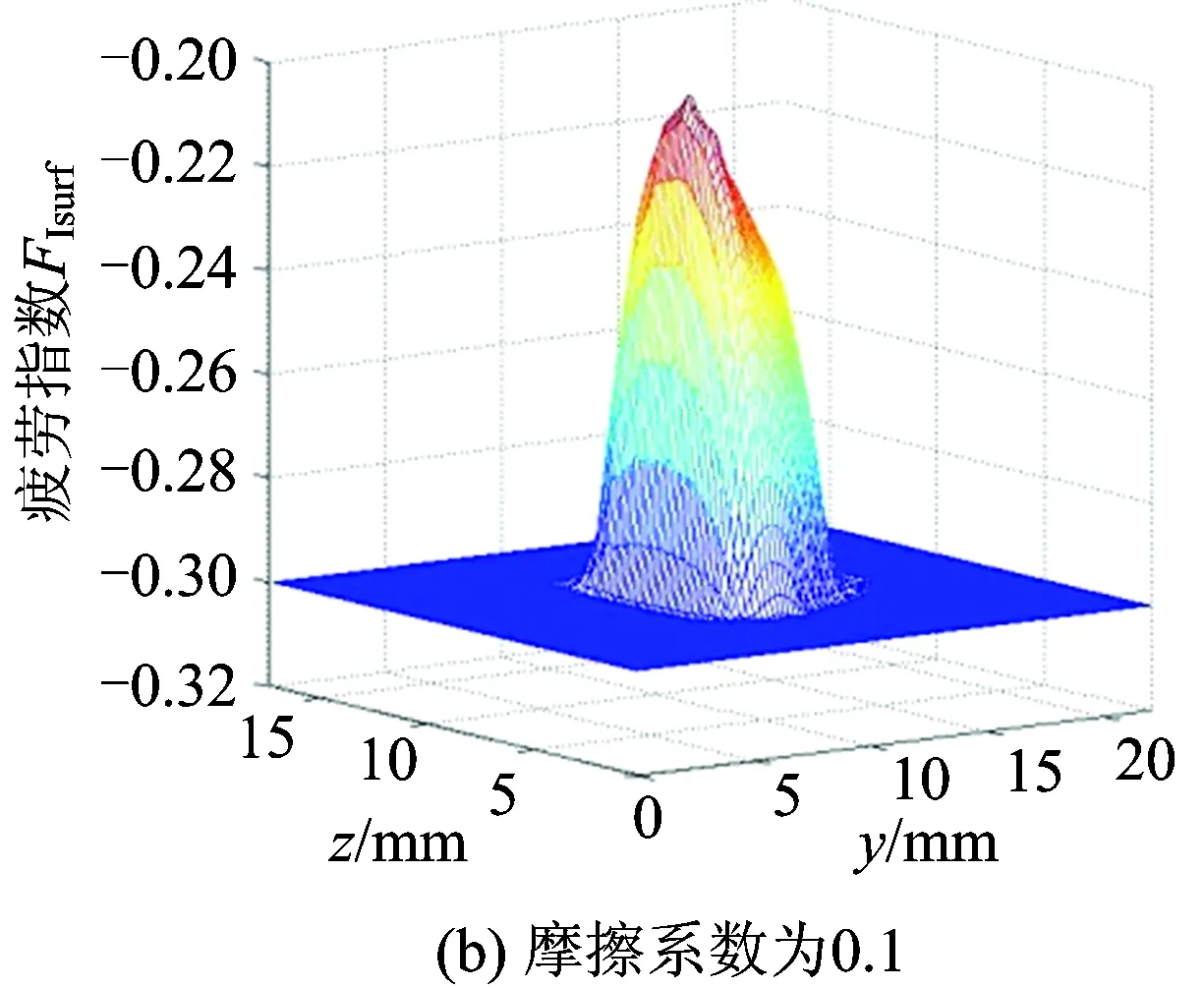

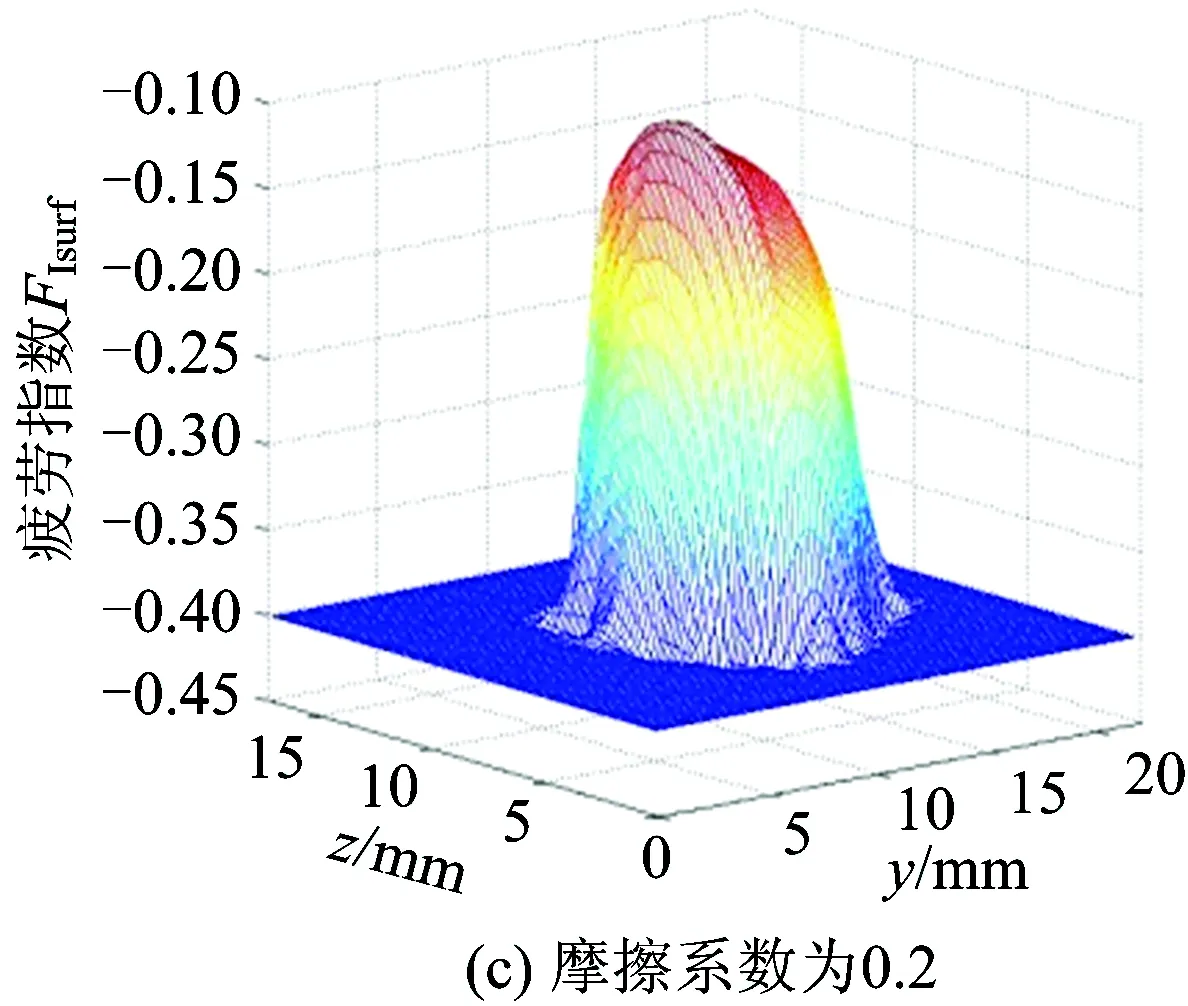

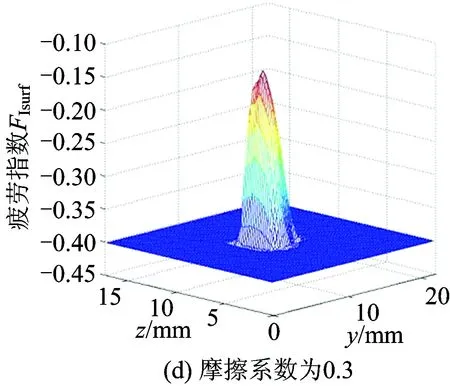

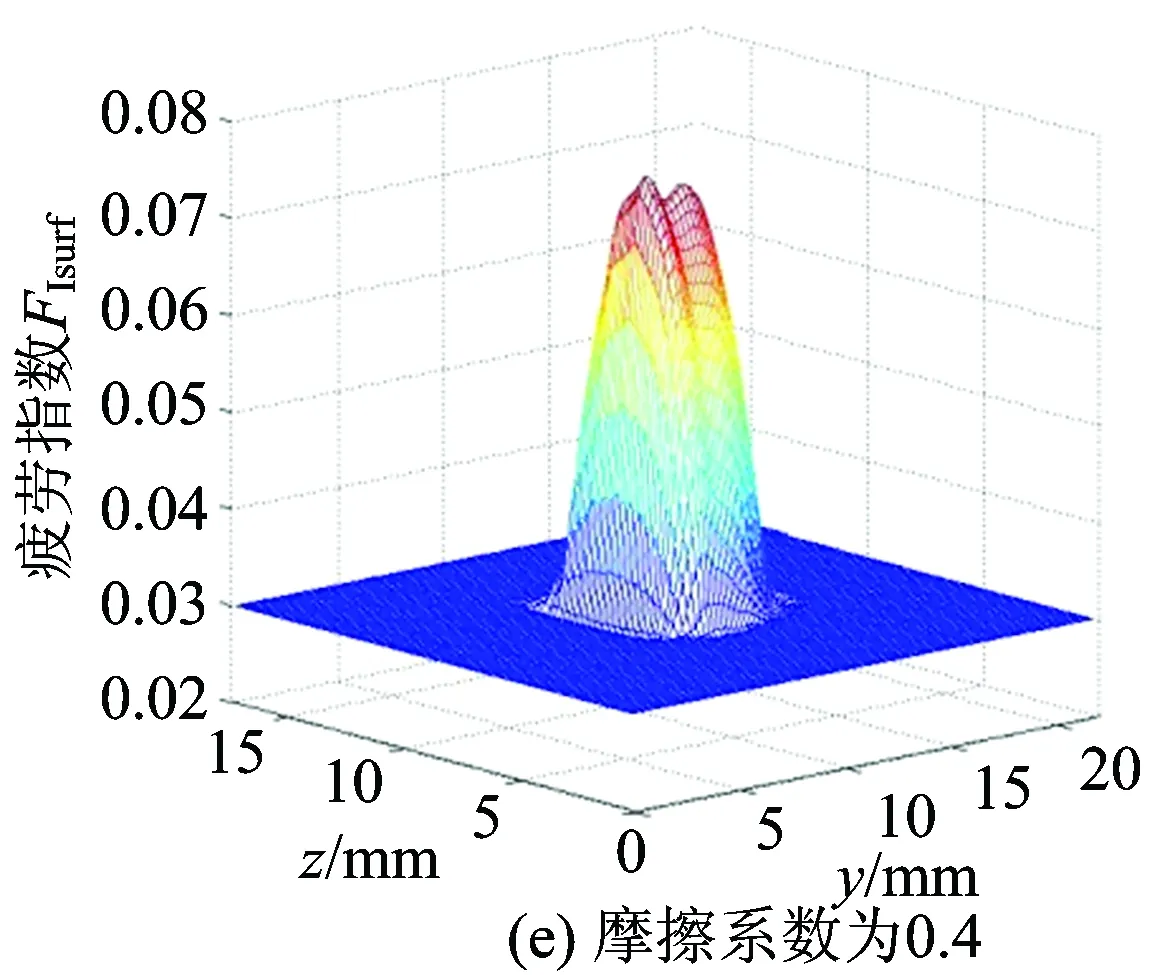

疲劳指数为轮轨接触点与棘轮效应曲线之间的水平距离,反映出轮轨接触疲劳发生的难易程度。不同摩擦系数下车轮接触斑疲劳指数如图9所示。从图9可以看出,疲劳指数既分布在滑动区也分布在黏着区,并且随着摩擦系数的增大而增大;随着摩擦系数的增大和循环加载,车轮发生接触疲劳现象的可能性也逐渐增大。

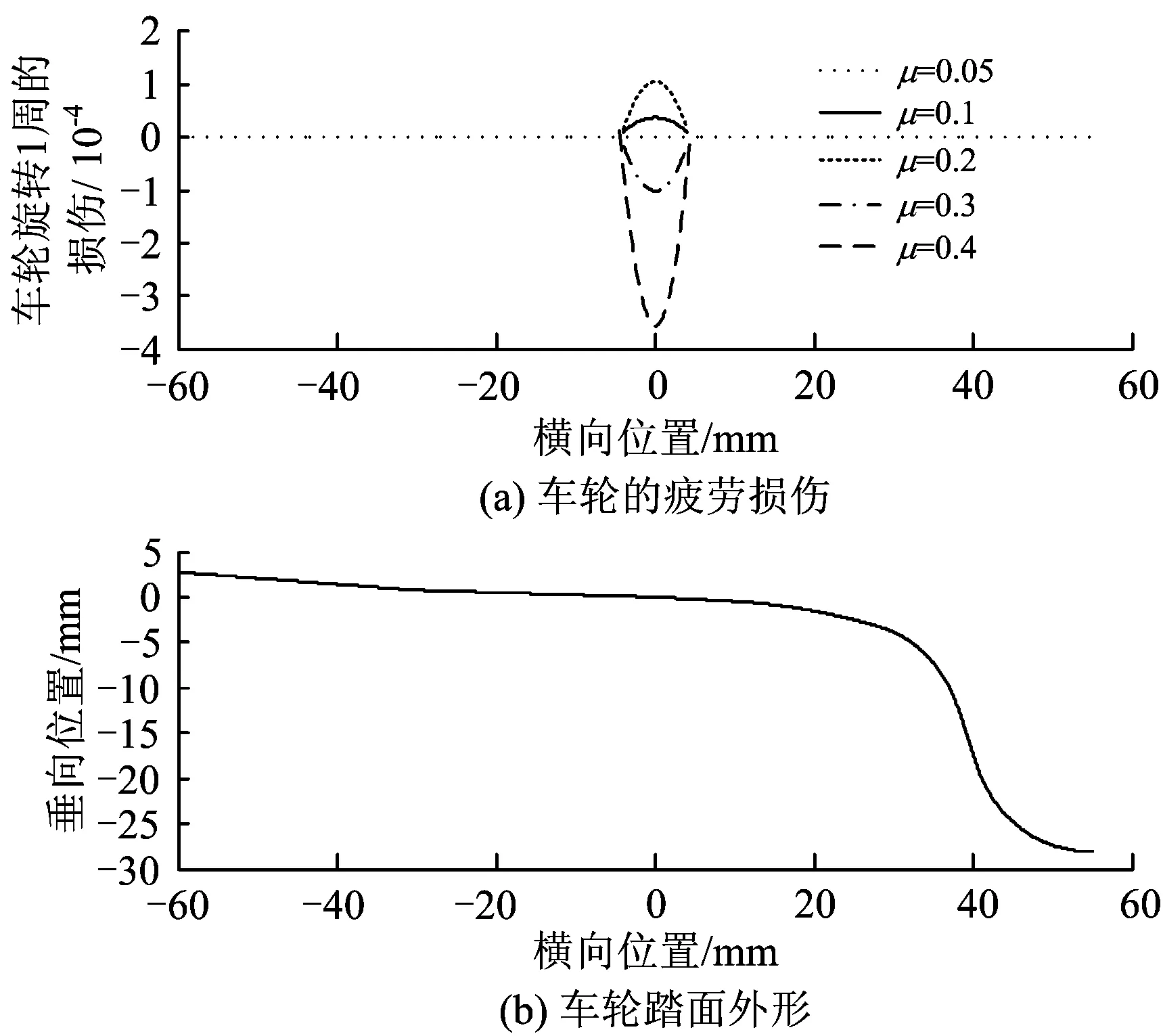

5 不同摩擦系数下车轮的损伤分布

图10为不同摩擦系数下车轮的损伤分布。图中,横坐标的原点位于车轮的名义滚动圆处;纵坐标为正值时表示裂纹损伤、负值时表示磨耗损伤。由图10可以看出,摩擦系数为0.05时,车轮损伤较小;摩擦系数为0.1和0.2时车轮主要发生疲劳损伤,并且摩擦系数为0.2时的疲劳损伤值要大于摩擦系数为0.1时的疲劳损伤值;摩擦系数为0.3

图9 不同摩擦系数下车轮的接触斑疲劳指数

和0.4时,车轮主要是发生磨耗损伤,并且摩擦系数为0.4时的磨耗损伤值要大于摩擦系数为0.3时的磨耗损伤值;因为建立的有限元模型没有考虑轮对横移,轮对为对中运动,所以疲劳损伤和磨耗损伤主要发生在名义滚动圆附近。

图10 不同摩擦系数下车轮的损伤分布

6 结 论

(1) 摩擦系数对接触斑内蠕滑力分布的影响不大,但对蠕滑力的大小有较大影响。摩擦系数从0.05变化至0.4时, 蠕滑力的最大值增大了8.65倍。

(2)蠕滑力随着摩擦系数的增大而急剧增加,剪切力也会增大,如果超过车轮材料的屈服极限,则会使材料产生塑形变形甚至棘轮效应,从而产生疲劳损伤。因此,摩擦系数的增加将加剧高速列车车轮的滚动接触疲劳。

(3)在车轮接触斑内,疲劳指数既分布在滑动区也分布在黏着区,随着摩擦系数的增大和循环加载,疲劳指数也增大,车轮接触状态越来越接近于棘轮效应区,车轮发生接触疲劳的可能性增大。

(4)摩擦系数为0.05时,车轮损伤较小;摩擦系数为0.1和0.2时车轮主要发生疲劳损伤,并且摩擦系数为0.2时的疲劳损伤值要大于摩擦系数为0.1时的疲劳损伤值;摩擦系数为0.3和0.4时车轮主要发生磨耗损伤,并且摩擦系数为0.4时的磨耗损伤值要大于摩擦系数为0.3时的磨耗损伤值。车轮的疲劳和磨耗损伤主要发生在名义滚动圆附近。

[1]CHO D H, SEONG H, KIM Y J, et al. Parametric Study on the Fatigue Life of Railways under Rolling Contact Fatigue by Three-Dimensional Numerical Analysis[J]. Journal of Mechanical Science and Technology, 2012,26(2):359-365.

[2]TARAF M,ZAHAF E H,OUSSOUADDI O,et al. Numerical Analysis for Predicting the Rolling Contact Fatigue Crack Initiation in a Railway Wheel Steel [J]. Engineering Fracture Mechanics,2010, 43(3): 585-593.

[3]王少锋, 许玉德, 周宇, 等. 基于临界平面法的钢轨裂纹萌生寿命预测模型研究[J]. 华东交通大学学报, 2011,28(5):77-82.

(WANG Shaofeng, XU Yude, ZHOU Yu,et al. A Research on Rail Crack Initiation Life Prediction Models Based on Critical Plane Method[J]. Journal of East China Jiaotong University,2011,28(5):77-82.in Chinese)

[4]李振,张相琴, 张雪萍,等. 轴承钢硬切削表面残余应力对滚动接触界面疲劳寿命的影响[J]. 上海交通大学学报,2011,45(1):50-55.

(LI Zhen,ZHANG Xiangqin, ZHANG Xueping,et al. Rolling Contact Fatigue Life Prediction on Bearing Steel Pre-Residual Stress Surfaces Induced by Hard Turning [J]. Journal of Shanghai Jiaotong University, 2011,45(1):50-55.in Chinese)

[5]肖乾, 王成国, 周新建, 等. 不同摩擦系数条件下的轮轨滚动接触特性分析[J]. 中国铁道科学, 2011,32(4):66-70.

(XIAO Qian, WANG Chengguo, ZHOU Xinjian,et al. Analysis on the Characteristics of Wheel/Rail Rolling Contact under Different Friction Coefficient[J]. China Railway Science,2011,32(4):66-70. in Chinese)

[6]EKBERG A, KABO E, ANDERSSON H. An Engineering Model for Prediction of Rolling Contact Fatigue of Railway Wheels[J]. Fatigue & Fracture of Engineering Materials & Structures,2002,25(10):899-909.

[7]BRUNEL J F, CHARKALUK E, DUFRÉNOY. Rolling Contact Fatigue of Railways Wheels: Influence of Steel Grade and Sliding Conditions[J]. Procedia Engineering,2010,2(1):2161-2169.

[8]EKBERG Anders, KABO Elena. Fatigue of Railway Wheels and Rails under Rolling Contact and Thermal Loading an Overview[J]. Wear,2005,258(7/8):1288-1300.

[9]FRÖHLING Robert, Ekberg Anders, KABO Elena. The Detrimental Effects of Hollow Wear—Field Experiences and Numerical Simulations[J]. Wear,2008,265(9/10):1283-1291.

[10]BEVAN A, MOLYNEUX-BERRY P, EICKHOFF B. Development and Validation of a Wheel Wear and Rolling Contact Fatigue Damage Model[J]. Wear,2013,307(1/2):100-111.

[11]丁军君, 张良威, 李芾. 基于损伤函数的钢轨滚动接触疲劳研究[J]. 铁道学报,2011,33(1):19-24.

(DING Junjun, ZHANG Liangwei, LI Fu.Research on Rail Rolling Contact Fatigue Based on the Damage Function[J]. Journal of the China Railway Society,2011,33(1):19-24. in Chinese)

[12]BEVAN A, MOLYNEUX-BERRY P, EICKHOFF B,et al. Development and Validation of a Wheel Wear and Rolling Contact Fatigue Damage Model [J]. Wear,2013,307(1/2):100-111.

[13]JOHN Tunna, JOHN Sinclair, JAVIER Perez. The Development of Wheel Wear and Rolling Contact Fatigue Model-RSSB Report for Task T549[R]. London:Rail Safety and Standards Board, 2007.

[14]肖乾,黄碧坤,徐红霞,等.不同运行工况下高速轮轨稳态滚动接触蠕滑特性分析[J].中国铁道科学,2015,36(3):81-87.

(XIAO Qian,HUANG Bikun,XU Hongxia, et al.Creep Characteristics of High Speed Wheel-Rail Steady-State Rolling Contact under Different Operation Conditions[J].China Railway Science,2015,36(3):81-87.in Chinese)

[15]史密斯.钢轨滚动接触疲劳的进一步研究[J].中国铁道科学,2002,23(3):6-10.

(SMITH R A.Rolling Contact Fatigue of Rails:What Remains to be Done?[J].China Railway Science,2002,23(3):6-10.in Chinese)

[16]肖乾,方骏.铁道车辆轮轨滚动接触疲劳裂纹研究综述[J].华东交通大学学报,2015,32(1):16-21.

(XIAO Qian,FANG Jun.Research Review on Wheel-Rail Rolling Contact Fatigue Crack of Railway Vehicles[J].Journal of East China Jiaotong University,2015,32(1):16-21.in Chinese)