FGD取消回转式GGH带来的问题及解决措施

刘昕昶,鄢晓忠,高晨,许龙泉

FGD取消回转式GGH带来的问题及解决措施

刘昕昶,鄢晓忠,高晨,许龙泉

随着我国环保要求的日益提高,绝大部分火力发电厂锅炉均设置了脱硫装置,且90%采用的是石灰石—石膏作为脱硫剂的湿法脱硫系统。脱硫系统中通常采用回转式的气气加热器(GGH)利用未脱硫的烟气余热来加热脱硫后的净烟气。从多年的运行效果来看,回转式GGH容易出现堵塞、腐蚀、卡涩、降低脱硫效率、降低脱硫设备的可靠性以及增加设备投资和运行费用等问题,许多企业取消了湿法脱硫系统中的回转式GGH,但取消了脱硫系统的烟气再热后,尾部烟道与烟囱的腐蚀以及烟囱雨现象也愈加严重。特别是在增加了脱硝装置之后,尾部烟道的烟气成分发生了改变,烟囱入口的堵塞问题开始加重。因此分析尾部烟道和烟囱的腐蚀、烟囱雨、烟囱入口堵塞等问题的机理,并提出合理的解决措施,对火电厂的安全、稳定、经济运行具有积极意义。

1 GGH对锅炉运行的影响

在FGD中,带旋转蓄热格仓的回转式GGH通过转子的缓慢转动来实现原烟气与净烟气的热量交换:将由引风机来的原烟气(120~140℃)在GGH转子的一侧放热降温至85~110℃进入吸收塔,经脱硫后从吸收塔出来的净烟气(45~55℃)流经转子另一侧,吸热升温至约80℃排入烟囱。可见GGH对锅炉运行具有很大的影响:

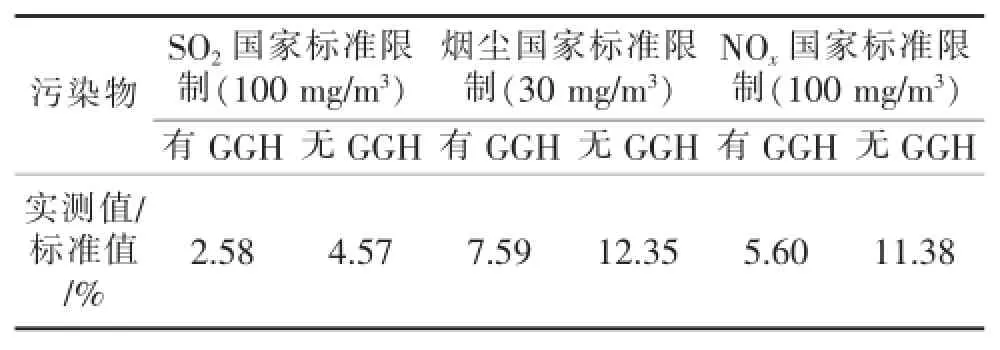

(1)对锅炉污染物排放扩散的影响

GGH使得净烟气温度提高了约30℃左右,因此烟气与空气的密度差加大,烟气抬升能力增强。增加GGH装置会使烟气的排烟高度比未设置GGH在普通气象条件下增加排烟高度至少100 m[2]。而排烟高度的增加使得烟气中所携带的污染物(如NOx、SOx、PM10)得到了更好的扩散。通过对污染物的落地浓度和落地距离的监测与计算(与2014年大气污染物排放标准比值),结果表明:取消GGH后,污染物的落地浓度明显上升,如表1所示。污染物最大浓度落地点距烟囱距离,安装GGH和不安装GGH分别为10 529m和6 689m[1,4]。

表1 污染物对地面浓度的影响

(2)对吸收塔内的烟气温度及工业耗水量的影响

在吸收塔中,脱硫反应的最佳温度在50℃左右,回转式GGH会降低烟气进塔温度,有助于提高脱硫效率,对吸收塔内的耐温材料(如玻璃鳞片、橡胶衬里)也起到一定的保护作用。研究表明,一台600 MW的机组,设置GGH将减少吸收塔内蒸发的水耗近40 t/h[3]。

(3)对烟囱内部压力分布的影响

文献[6]采用数值模拟的方式对设置GGH和取消GGH状况下,烟囱内烟气的压力分布进行了模拟,得出结论:在湿法脱硫后,设置GGH情况下,烟囱高度在130 m以上才会出现正压;取消GGH后,烟囱高度在15m以上的区域就会出现正压。而正压容易导致烟气通过烟囱的裂缝渗透到金属内筒或混凝土表面,发生腐蚀;从而增大了烟囱的安全隐患。

(4)对电厂初投资和运行费用的影响

一台600 MW的GGH本体设备费用为1 500~1 800万元,安装GGH后相应配套的烟道、支架、高压冲洗装置,密封风机和防漏风机等设备费用需要300万元。回转式的GGH直接初期投资将超过2 000万元,约占整个FGD的10%~12%。运行中GGH的阻力压降约为1 000 Pa(若出现堵灰故障,该压降会继续增大),为克服压损,导致增压风机压头增大(电耗增加),还需配有对GGH的高压冲洗装置等,脱硫成本随之增加。加之GGH的故障率高,维修成本高(平均4年整体更换一次换热元件,约需600万元)。经计算设置GGH后,每公斤SO2的脱硫成本将增加0.226元[2,5]。

(5)对脱硫系统正常运行及脱硫效率的影响

GGH是在干湿交替的恶劣环境中运行,升温侧原烟气温度降低后会产生大量的浓酸液,粘附烟气中的飞灰;低温侧烟气湿度高、温度低极易形成低温腐蚀;穿过除雾器的微小浆液液滴在换热元件表面蒸发后,留下积垢难以清除,造成换热通道堵塞,继而引发风机振动、失速等,严重影响FGD的正常运行[1,7]。另外GGH的内部玻璃鳞片因安装技术等原因容易发生脱落,导致动静结合部位易发生卡涩。经测算,回转式GGH的换热方式将使原烟气向净烟气泄露约1%左右,造成脱硫效率下降[1]。

采用回转式GGH使净烟气温度加热到80℃左右,由于此温度仍在烟气酸露点以下。不能完全解决低温腐蚀问题。所以只要是采用了湿法脱硫技术,FGD之后的烟道与烟囱都需要采取防腐措施。

2 取消GGH带来的主要问题

火电机组中,锅炉脱硫系统取消GGH后,会带来以下主要问题。

2.1 低温腐蚀严重

当烟温从200℃降至120℃,烟气中99%的SO3转化成为了H2SO4蒸汽。当尾部装置如脱硫后的烟道及设备的壁面温度降低至酸露点温度以下时,H2SO4蒸汽冷凝成硫酸液体在壁面上,造成了低温面的腐蚀。经测算,经过WFGD后的烟气酸露点大约在90~120℃。研究表明在低于酸露点15~50℃以及水露点以下时,低温腐蚀的腐蚀速度是最快的。取消GGH后,烟道及烟囱内的烟气温度极有可能处于这两个温度区间内,产生严重的低温腐蚀[8]。

2.2 形成烟囱雨及污染环境

烟囱雨是指在电厂的烟囱周围(一般为烟囱下风向800 m之内的范围)经常会飘落一些细小的雨滴,待雨滴蒸发后,留下了白色的固体痕迹、并且难以清理。这些雨滴属于烟气中的液滴被烟气夹带进入大气中,其中一些来不及扩散的大液滴降落至地面的现象,称为烟囱雨,是烟囱系统和烟道中发生液体和气体流动过程的产物[9]。

在取消了GGH后,烟气在除雾器出口的温度只有50℃左右,由于温度降低,烟气中携带的脱硫浆液与可溶性物质以及饱和水蒸气冷凝成水雾。而这些水雾经过烟囱内壁后,液滴逐渐变大,在烟囱出口形成降雨[10]。

由于烟温降低,烟气中污染物的扩散能力随之降低。当前,我国面临着越来越严峻的环境问题,解决烟气中污染的排放问题成为当务之急。

2.3烟道堵塞

目前,多数火电厂都是采用选择性催化还原反应进行脱硝处理,而喷入的氨水改变了尾部烟道后的烟气成分。烟气中的氨与SO3和H2O反应生成硫酸氢铵,露点温度只有147℃的硫酸氢铵极易粘结飞灰。尤其是取消GGH后的处于低温、高湿环境下的尾部烟道极易造成烟道的堵塞。湖南某660MW机组在投入运行三年之后,出现了烟囱入口堵塞的情况。

3 防止取消GGH后所带来问题的主要措施

3.1 防止低温腐蚀的措施

湿法脱硫系统中的尾部腐蚀环境可以破坏大多数常用的工程材料,而如果整体采用非常昂贵的防腐材料将会大大增加发电单位的成本,目前在工程实施中最常采用的是以碳钢为基体,采用非金属材料做衬里。本文列举了在国内电厂中采用较多的三种类型防腐方案。

(1)砖加胶方案

以有机高分子材料制作的胶粘剂衬砌泡沫玻璃砖或泡沫陶瓷砖,如国产发泡玻璃砖,由于其同时具有耐酸与隔热效果,已经在国内许多电厂得到了广泛使用。

(2)涂料类方案

以高分子材料作为主要成膜物质,采用无机粉体或纤维材料作为内部填充。通过喷涂或者刮涂的方式形成一定厚度的防腐层。如目前广泛使用的涂料方案中有玻璃鳞片树脂衬里、萨维真内衬、MC防腐涂料等。

(3)耐蚀金属内筒方案

整个内筒都使用耐酸金属板,不再另外布置防腐层。目前应用较多的是钛合金钢板。钛合金钢板由于其表面很容易生成钝化的氧化膜,在许多特殊环境中,也可以保持十分稳定的性质。并且具有一旦局部破坏就可以自动修复性质。由于价格高昂,钛合金钢板在目前国内并不占据主导地位[11,12,26]。

三种不同烟囱防腐材料方案比较如表2所示:

表2 三种常见防腐方案的比较

3.2 烟气再热新技术

减小由于取消GGH后带来的问题的最好办法是将湿法脱硫后的烟气进行加热。而提高烟气温度后将有助于提高烟气的扩散能力,从而减小污染物浓度。同时减少受热面的腐蚀和堵塞。传统的回转式烟气再热方式由于运行问题在实际应用中逐渐减少,新型的烟气再热方式(如:利用热二次风再热;直接燃烧加热;管式换热;蒸汽再热;烟塔合一技术)等将在工程实际运用中越来越多。

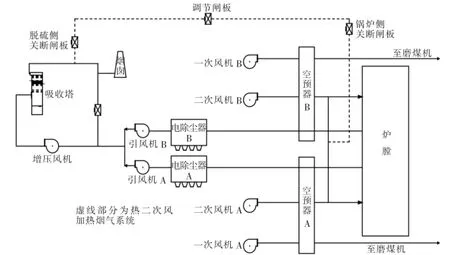

(1)利用热二次风加热烟气

将空气预热器后二次风风道抽取一部分热二次风,直接注入到脱硫系统出口烟道,如图1所示。

图1 热二次风加热烟气系统示意图

在混合段,烟气与二次风直接混合,将净烟气的温度提高到合理的范围之中,避免结露、腐蚀、烟囱雨的出现[13]。

根据工程试验结果,采用该种烟气再热方式将会对整个锅炉机组的运行及经济性产生如下几点影响:1)随着净烟气温度的提高,热一次风下降8℃,热二次风温度下降8~10℃,排烟温度下降8~10℃;2)锅炉热效率约有0.5%~0.6%的下降;3)送、引风机,增压风机功耗都有增加;4)供电煤耗有一定的增加(1.8~2.3 g/kW·h)[14-15]。

但利用热二次风加热具有投资小,风险小,操作和维护简单,可充分利用已有设备等优势,目前在国内一些电厂已有应用。

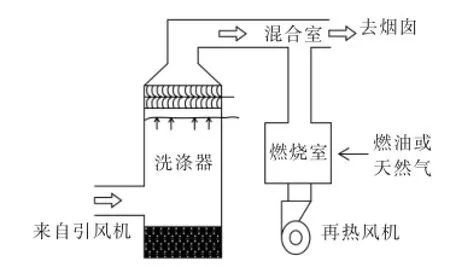

(2)直接燃烧再热

如图2所示,直接燃烧再热法是在出口烟道附近设置的加热炉内,使用低硫燃油等清洁燃料通过燃烧器燃烧。燃烧所产生的热烟气将直接与脱硫后的净烟气相混合,由于燃烧产生的烟气温度很高,所以需要的加热烟气占总烟气量较少[28]。

图2 直接燃烧加热烟气示意图

国外一些电厂为了提高烟气扩散能力,在烟囱底部直接加装燃烧器,在气相条件不利于烟气扩散时,对烟气进行临时加热。这种加热方式较之于前者不需要设置复杂的加热炉,所以投资较少,但是运行费用较高,主要用于清洁燃料的费用上[16,18,21]。

(3)管式换热器

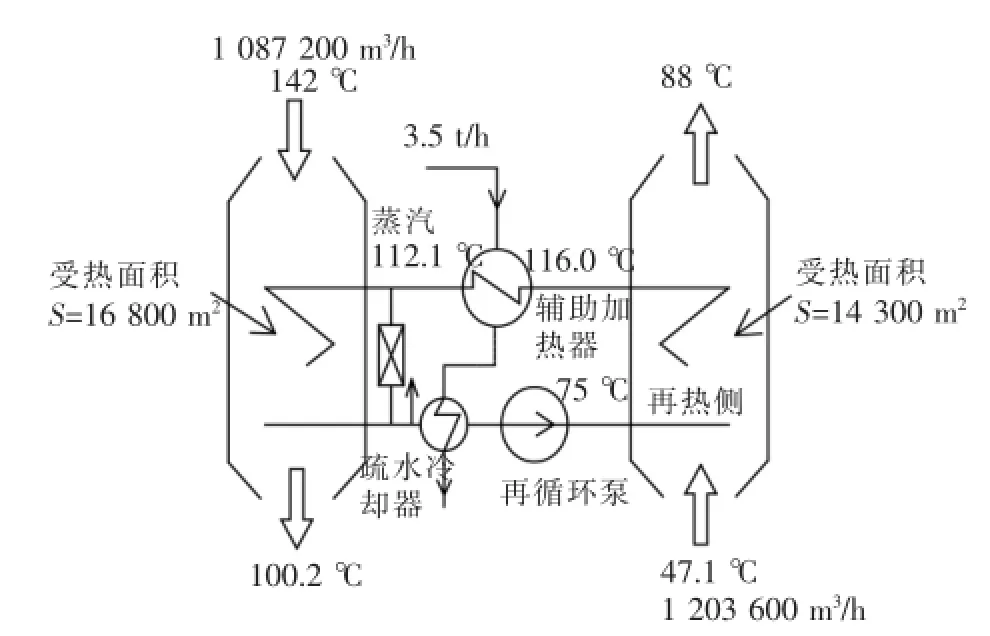

1)水媒式换热器

水媒式换热器分为两个部分:一个高温烟气室,一个净烟气室。循环水在高温烟气室吸热之后,通过强制再循环泵进入净烟气室,将热量传给低温烟气。工程实际中需蒸汽来进行辅助加热热媒水,达到所需烟气温度。水媒式换热器的初期投资较高,并且占地面积大,还需要借助循环水泵来进行强制循环,在烟气再热技术中不具备较大优势[29]。图3为重庆珞璜电厂采用的水媒式加热器流程图。

图3 重庆珞璜电厂水媒式加热器流程图

2)热管式换热器

热管式换热器是一般通过水、导热油或其他流体作为中间载体,将热烟气的热量传递给净烟气。管内是充有适量液体的密封管,保持负压。中间载体在管内有液体的一端吸收脱硫前烟气的热量汽化为蒸汽,蒸汽在热管的另一端对净烟气放热后冷却凝结为液体。液态载体通过重力回流到被加热的一端,如此循环,构成了一个由相变传热,以较小温差输送较大热流的换热器。热管式换热器由于材料要求高,必须维持管内真空,难以在电厂中推广应用[22-23]。

(4)蒸汽加热器

蒸汽加热器是利用汽轮机的三段抽汽和高压缸排汽来加热净烟气。通过蒸汽的流量来控制加热烟气温度。蒸汽冷凝成为凝结水,由凝结水泵打回除氧器继续回收利用。使用蒸汽加热增加了机组的耗汽量,初期投资较大,煤耗率增加1.8~3 g/kW·h[25]。

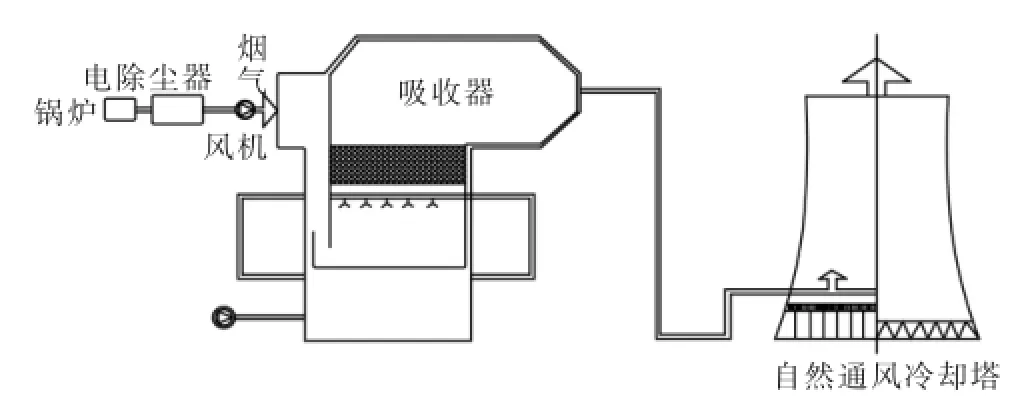

(5)利用烟塔合一技术

烟塔合一技术又称冷却塔排烟技术,将脱硫后烟气通过冷却塔来排放,而不再增设烟囱。这种烟气排放技术不仅减少了电厂的占地面积、提高了机组效率而且利用了冷却塔内循环水的巨大热量加热脱硫后的净烟气,增加了烟气的自拔力,有助于烟气的扩散,降低了污染物浓度,抑制了烟囱雨的形成。图4为烟塔合一技术中低位进塔模式[17,27]。

图4 低位进塔工艺流程图

表3列出了几种烟气再热措施的比较[22]。笔者认为在烟气再热技术中,应结合污染物限制浓度、材料耐温能力、烟道散热以及机组经济分析等各种因素决定烟气再热温度的高低。

表3 烟气再热措施的比较

3.3 其它技术措施

除了采用烟气再热措施外,对除雾器的优化:加强除雾器的冲洗;增加除雾器级数;控制除雾器入口烟气流速等措施都将减轻烟囱雨现象。取消GGH后,采用湿式除尘器提高微小颗粒物的收集能力,可以有效解决烟囱雨与污染物浓度问题。如浙江地区的火电厂已经开始采用这种除尘方式[24]。

3.4 烟道、烟囱的结构优化

取消GGH后,火电厂都面临着湿烟气的排放问题,而我国目前湿烟囱都是沿用之前高温干烟气的设计图纸,因此在面对50℃左右的湿烟气时,容易出现腐蚀、积液区扩大等问题。除采取上述措施外,对烟道、烟囱进行结构上的优化,对解决凝结水量增大具有积极意义。

(1)烟道内部应尽量平滑,减少水淤积。研究表明,湿烟气在烟道内部的焊缝处及各处膨胀节的凝结量是其它位置的两到三倍,所以膨胀节以及挡板等应布置在高处,烟道内不允许设置加固件,以利于冷凝液的排放[9]。

(2)烟道的低位点设置排水设施[2]。

(3)在烟囱出口处装设调节门。使用调节门调节烟囱出口烟气流速可以有效防止烟气下洗和增强烟气扩散[10]。

(4)将烟囱内筒由“直筒型”改为“直筒型+出口收缩段型”。

(5)控制好烟道、烟囱内烟气流速并加强对烟囱内疏水系统的监管。

(6)新建电厂在取消GGH下宜采用套管式多管钢烟囱[30]。

3.5 防止烟道堵塞的措施

对于脱硝系统的设置而引起的烟道堵塞问题,可采取的主要措施有:在检修期间对脱硝系统的催化层的积灰、堵塞、磨损等情况进行处理;对脱硝的格栅喷口进行优化改造,防止氨浓度局部过高;加强对脱硝系统的吹灰控制;增加催化剂的备用层以及对氨浓度的监测。

4 结论

(1)设置回转式GGH会对锅炉运行产生一定的影响。

(2)取消回转式GGH会带来低温腐蚀问题加剧;烟囱雨及污染物排放;烟道堵塞等问题。

(3)针对于取消回转式GGH带来的低温腐蚀问题,涂料类方案中萨维真涂料与MC涂料在工程实际运用中较多。利用烟气再热的新技术以及湿式除尘器等措施将有效解决烟囱雨以及污染物排放问题。新技术中的利用热二次风加热烟气以及烟塔合一技术目前发展的最为成熟。优化烟道和烟囱结构,强化烟囱内疏水系统将有助于缓和烟囱雨以及冷凝液排放问题。对脱硝系统加强对氨浓度的监测,防止氨浓度过高,将有效解决烟囱堵塞问题。

[1]赵鹏高,马果骏,王宝德,等.石灰石-石膏法不宜安装烟气换热器[J].中国电力,2005,38(11):62-65.

[2]胡彩云.论烟气脱硫工程省却GGH的可行性[J].湖南有色金属,2006,22(1):44-47.

[3]许正涛,吴树志,范新宽.湿法脱硫系统不设GGH的经济性及对环境影响的分析[J].电力环境保护,2005,21(6):57-59.

[4]李静.对湿法脱硫系统设置GGH的探讨[J].有色冶金设计与研究,2007,28(23)∶258-261.

[5]叶超.设置烟气换热器利弊的探析[J].上海电力,2006(5):466-468.

[6]李文静,王冀星,车建炜.湿法脱硫烟气湿排问题分析[J].中国电机工程学报,2007,27(14):36-39.

[7]韩伟.湿法脱硫设置GGH的技术经济分析及对环境影响[J].能源环境保护,2009,23(5):5-8.

[8]唐志永.湿法脱硫后尾部装置腐蚀研究[D].南京:东南大学,2006.

[9]欧阳丽华,庄烨,刘科伟,等.燃煤电厂湿烟囱降雨成因分析[J].环境科学,2015,36(6):1975-1981.

[10]陈牧.湿法脱硫后烟囱出口液滴夹带问题分析及解决[J].电力建设,2010,31(10):80-83.

[11]邢峻,刘福云.国内火电厂湿法脱硫烟囱防腐现状及展望[J].烟囱防腐,2013,27(4)∶1-5.

[12]刘俊峰,赵凤娟.湿法脱硫防腐研究综述[J].华东电力,2012,40(1):132-135.

[13]王春昌.掺二次热风加热脱硫出口净烟气技术的经济性[J].中国电力,2012,45(1):37-40.

[14]倪迎春,张东平.热二次风加热脱硫后净烟气在600 MW机组中的应用[J].电力科学与工程,2013,29(8):69-72.

[15]吴炬,邹天舒,冷杰.采用混合式烟气再热技术治理火电“石膏雨”[J].中国电力,2012,45(12):26-30.

[16]石丽娜.火电厂脱硫烟气再热后腐蚀性的研究[D].保定:华北电力大学,2005.

[17]李立峰,张树深.“烟塔合一”技术的应用现状及有关问题的探讨[J].能源环境保护,2010,10(4):48-50.

[18]耿永明.火电厂湿法脱硫烟囱底部加热的模拟研究[J].硫磷设计与粉体工程,2007(4)∶12-16.

[19]汪洪涛.湿法烟气脱硫系统中的低温腐蚀及烟气再热问题[J].热能动力工程,2002,17(10):469-471.

[20]李占元,孙月,杨建兴,等.国华台山电厂600 MW机组加热脱硫后净烟气技术研究[J].热力发电,2008,37(9)∶51-55.

[21]陈昭琼,傅俊萍,谢凤球.湿法脱硫烟气再加热方案的选择[J].湘潭大学自然科学学报,1997,19(4)∶40-44.

[22]吴春华,颜俭,柏源.无GGH湿法烟气脱硫系统烟囱石膏雨的影响因素及研究策略[J].电力科技与环保,2013,29(3):15-17.

[23]黄伟.湿法烟气脱硫系统烟气再热问题的研究[D].保定:华北电力大学,2006.

[24]刘鹤忠,陶秋根.湿式除尘器在工程中的应用[J].发电设计,2012,6(3)∶43-47.

[25]曾庭华.连州电厂湿法烟气脱硫系统蒸汽再热器的设计和运行分析[J].电力环境保护,2002,18(2)∶24-27.

[26]张庆虎,吴金土.燃煤电厂脱硫烟囱防腐技术创新和应用探讨[J].电力科技与环保,2015,31(3):37-38.

[27]孔庆琦.烟塔合一的技术经济分析[J].电力标准化与技术经济,2008(1):37-38.

[28]董勇.湿法烟气脱硫工艺中烟气再热方式的选择[J].环境污染治理技术与设备,2005,6(3):75-78.

[29]王力,高苑辉,何玉才.湿法脱硫烟气再加热问题的探讨[J].广东电力,2000,13(5):14-16.

[30]郭彦鹏,潘丹燕,杨林军.湿法烟气脱硫中石膏雨的形成及控制措施[J].2014,47(3):152-154.

(长沙理工大学能源与动力工程学院,湖南长沙410004)

湿法脱硫系统取消了回转式GGH后,出现了脱硫后的烟道和烟囱腐蚀,烟囱雨现象及烟道堵塞等问题。着重介绍、对比了防止烟道、烟囱腐蚀的防腐材料以及尾部烟气再热新技术。简述了烟道、烟囱的结构优化以及烟道防堵等措施。

GGH;腐蚀;烟囱雨;烟气再热;堵塞

Solutions for Problem s Caused by FGD System w ithout Rotary GGH and Solve M easures

LIU Xinchang,YAN Xiaozhong,GAO Chen,XU Longquan

(College of Energy and Power Engineering,Changsha University of Science and Technology,Changsha 410004,China)

After the FGD eliminates the rotary GGH,some phenomena such as flue and stack erosion after desulfurization,stack rain and flue blocking are observed.The anticorrosive material for preventing the corrosion of the flue and the chimney as well as the new technology of tail gas reheating are emphatically introduced and compared.The structure optimization of the flue and the chimney and the measures to prevent the blockage are also described.

GGH;corrosion;stack rain;flue gas reheat;blocking

X701.3

B

1001-6988(2016)05-0014-06

2016-05-17

刘昕昶(1992—),男,硕士研究生,研究方向为高效清洁燃烧与低污染物排放技术.