催化裂化装置的能耗因素分析及节能措施实施

*管建强

(中海油惠州石化有限公司 广东 516086)

催化裂化装置的能耗因素分析及节能措施实施

*管建强

(中海油惠州石化有限公司 广东 516086)

催化裂化装置是石油加工过程中重要的二次加工装置,也是高能耗的装置。本文针对催化裂化装置各种能耗因素进行分析,并结合惠州石化120万吨/年催化装置在运行过程中采取的多项节能降耗措施进行浅析研究,以更有利于深入发掘装置节能潜力,提高经济效益。

催化裂化;能耗分析;节能措施

1.引言

催化裂化装置是石油加工过程中的高能耗装置,特点是因烧焦而有大量高能级的能量过剩,其能耗由生焦、再生烟气、工艺用蒸汽、低温热损失、散热损失和能量转换损失等环节构成。对一套已经投产的装置来说,加工工艺流程及加工方案相对固定,一些对能耗影响较大的关键设备也已固定,不会轻易改变,如何节能降耗、挖潜增效还需要从操作管理和设备管理的一些细节方面着手。在当前炼油企业普遍经营效益不佳的状况下,我们在此对影响能耗指标的关键因素以及装置日常生产中采取的节能降耗措施加以探讨分析,将有利于装置节能降耗工作的开展和提高。

2.对催化装置能耗影响因素分析

催化裂化装置能耗由装置规模、原料油性质、产品分布、机组配置、工艺技术方案、设计及操作水平等因素决定。特别是焦炭产率的高低及烟气能量的回收率,是决定催化裂化能耗的关键因素。

⑴焦炭:催化裂化装置生焦率对装置总能耗影响最大,所以最大限度的降低焦炭产率是降低装置能耗的关键。焦炭产率与原料性质、催化剂性质、进料喷嘴的雾化效果、汽提段汽提效果、所采用的工艺技术、生产方案等有密切关系。

⑵电耗:电动机耗能占装置总能耗的比例较大。为降低电动机耗能,许多装置设置了烟气能量回收机组,回收烟气压力能大幅度降低了用电量,甚至有的机组还能够发电。设置了烟气能量回收机组的大型工业装置,电耗占装置总能耗的4%-5%。

⑶蒸汽消耗:催化裂化装置消耗蒸汽量较大,蒸汽消耗约占装置能耗的1/3。蒸汽按用途分为工艺用汽(主要是反应、分馏系统用汽)、动力用汽(用于透平驱动的主风机、气压机)和辅助用汽(伴热、采暖等)。在满足生产的前提下,应尽量降低蒸汽消耗。

⑷高温余热:催化裂化装置生产过程产生高温余热较多,主要有再生器过剩热、再生烟气余热、循环油浆余热等。这些高温余热温度都在280-290℃以上,应充分利用其发生中压蒸汽加以利用或者外输,实现能量逐级利用。

⑸低温余热:催化裂化装置还有大量低温余热,大多集中在分馏系统。主要有分馏塔顶油气、顶循环回流、轻柴油、稳定汽油、中段回流油等。这些低温余热温度都在150-200℃以下,应尽量回收利用。一般经热水换热回收利用,可使装置总能耗降低约20%。由于低温余热温位低,利用上应做到经济合理。

⑹循环水:循环水用于大机组的冷油器、运行机泵以及采用循环水冷却的水冷器等。在保证安全生产的情况下,应根据设备冷却负荷的变化和回水温度,合理调整冷却水量,以达到降低消耗的目的。

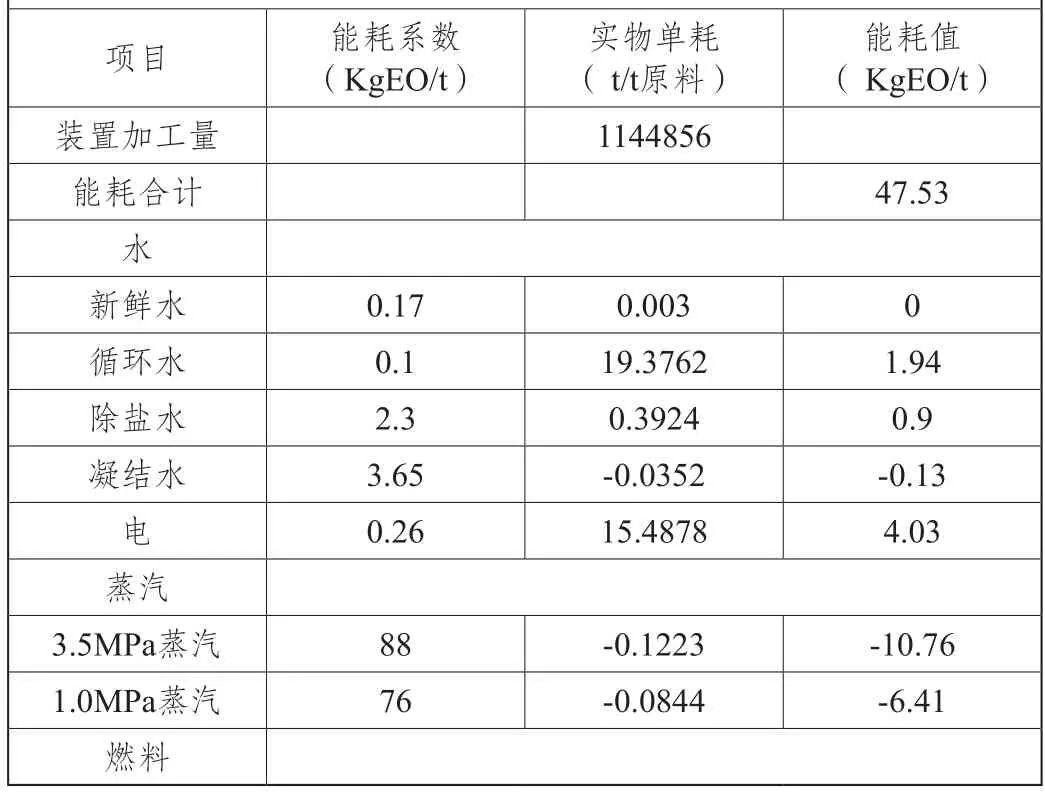

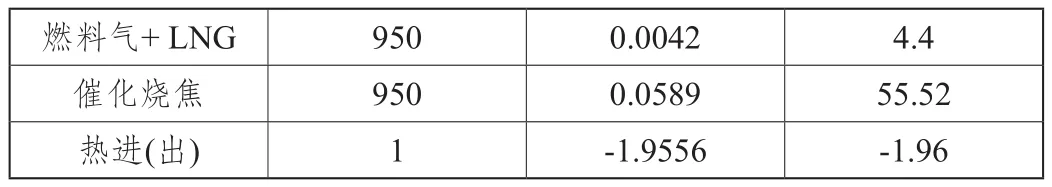

表1 催化裂化能耗统计表

表1 目前本催化装置的能耗状况和组成

3.针对以上分析催化装置采取的一些节能降耗措施

(1)操作中尽可能降低反应生焦率

在日常生产中,降低焦炭产率,应注意以下几项的控制:

①进一步优化装置工艺参数,保持装置高苛刻度生产,维持好平稳操作;优化原料性质,适当掺炼加氢尾油,可以较好的控制生焦量;但生焦量太低,会使中压蒸汽发汽量下降,又不利于本装置综合成本指标降低,所以应控制一个较为合适的平衡点。当然,原料性质调整及加工量由公司根据全厂情况统一调度,属于相对固定的因素。②选用适合本装置的金属钝化剂,并根据干气中H2含量和H2/CH4控制适宜的注入量;加强对钝化剂注入系统运行状况的检查,保证注入畅通。③根据原油性质及产品分布情况及时调整装置剂油比,优化反再操作参数,降低生焦率。④改善汽提效果,除采用新型高效汽提挡板和多级汽提技术外,适当提高汽提蒸汽的温度和流量可降低焦炭中的氢含量。⑤提升管进料段保持良好的剂油接触效果。在进料段,提升管反应器采用抗滑落设计,减少催化剂返混,采用分布均匀的分布器、控制适宜的提升线速和提升高度,使雾化油滴与稳定的催化剂密度分布相适应,形成良好的反应环境,使进料喷嘴始终处于最佳工况。⑥在压缩机处理能力允许的情况下,提升管采用干气预提升,可起到钝化原料中的重金属的作用,减少污染焦的生成,降低干气和焦炭产率、同时减少蒸汽用量。⑦油浆不易裂化,而且焦炭的产率高,应根据油浆性质和油浆固体含量适当外甩部分或全部油浆,尽量降低油浆回炼量。目前我装置油浆全部外甩,不做回炼。

(2)降低装置电耗措施

①再生烟气能量的有效利用对催化装置总能耗影响很大。应加强操作人员节能意识,控制双动滑阀开度在1%左右,最大限度的回收再生烟气压力能,保持主风机电机电流在90-100A之间,降低主电机电耗。②利用装置检修机会为空冷电机增设变频设施,根据气候变化和物料冷后温度及时调整空冷风机变频及投用数量,降低空冷电机电耗。③根据全厂工业用风供应充足的情况,停掉增压机,用工业风代替增压风,起到很好的效果。

(3)优化系统操作,降低蒸汽消耗

①应控制适宜的气压机入口温度,减小气压机负荷,在保证反应压力的前提下,将汽轮机转速控制在合适的范围内,减少中压蒸汽的使用量;根据气压机运转工况,适当降低气压机反飞动的流量,以减小因物料循环带来的气压机入口富气量增加而导致的气压机动力消耗增加;降低分馏塔及塔顶冷凝器压降,提高气压机入口压力,以降低气压机负荷;适当提高3.5MPa蒸汽温度,从而降低动力蒸汽消耗。②吸收稳定系统控制适宜的操作参数,避免吸收或解吸过度,以减少塔底重沸器热源蒸汽消耗。

(4)利用好高温余热

①搞好反再系统热平衡,提高装置产汽量;操作中要保证内外取热器、余热锅炉、油浆蒸汽发生器发汽设备的良好运行状态; 其次,要尽量减少自身蒸汽消耗,通过蒸汽管网区域优化,向系统管网多输出蒸汽。②优化分馏塔操作,在保证产品质量合格的条件下,增大油浆系统的取热量,增加油浆汽包产汽量。③加强余热锅炉管理,执行好激波吹灰器定期吹灰工作,以降低排烟温度,充分回收烟气中的热能,即减少放空热量损失,又可多产蒸汽,可使装置总能耗大幅降低。因烟气中携带的催化剂易附着在余热锅炉翅片管上造成积灰,故吹灰器使用效果好坏对余热锅炉的产汽量和排烟温度影响很大。同时要确定好排烟温度指标,防止排烟温度过低导致设备发生露点腐蚀。

(5)采用热联合,优化换热流程,回收低温热,减少换热损失及冷却负荷,提高全厂能量利用率

①利用分馏塔顶油气、顶循环回流、轻柴油、中段回流油等低温热将热水从70℃加热到104~120℃,供应气分装置做热源使用,多输出低温热。②利用稳定汽油的低温热加热锅炉给水,把除盐水从14℃加热到60℃。③稳定塔、解析塔均采用热进料,降低塔底重沸器热负荷。

(6)其它一些节能措施

①加强高温设备、管道、阀门保温工作,降低生产过程中散热损失。②合理选择调节阀,避免压降过大,损耗能量。③采用新型高效节能设备,比如采用新型高效的机泵,降低装置电耗;对流量大、调节范围大的介质采用变频调速机泵,降低装置电耗。④加强对循环水冷却器管理,重点对循环水温差进行检查调控,根据各水冷器冷后温度及循环水出入口温差,及时调整循环水耗量,控制温差在6~10℃,最大限度降低循环水消耗。⑤加强现场管理,关死或关小各蒸汽放空阀,杜绝一些服务站点长冒汽、长流水现象,减少蒸汽及水的浪费。⑥搞好本装置及外装置来凝结水至除氧器回用,控制好装置汽包排污量,以降低除盐水消耗。⑦现场一些消耗蒸汽的操作,比如卸剂、三旋压细粉、催化剂罐装剂、换热器及机泵的吹扫等,控制好工作进度,达到要求时及时停汽,以减少不必要的浪费。

4.结束语

总之,催化裂化装置节能降耗的潜力相对较大,实现装置节能降耗是一项系统的、长期的工作,提高装置节能降耗管理水平有着非常重要的意义。做好日常生产管理及设备管理工作,做好各节能设施运行工作,避免生产波动造成的能量损失,同时优化操作条件,降低焦炭产率、设法提高催化高、低余温热利用率是节能工作的重点,这需要每一名管理人员和操作人员的共同参与,每一名操作人员都应关心节能工作,强化成本意识和节能意识,认真执行好工作指令,调整好操作参数,从日常的点滴细微的基础工作做起,装置的节能降耗工作一定会收到很好的效果。

[1]陈俊武,曹汉昌.催化裂化工艺与工程[M].北京:中国石化出版社,1995: 787.

[2]郝希仁.催化裂化装置能耗及用能分析[A].催化裂化协作组第五届年会报告论文集[C],1995.

[3]梁凤印.流化催化裂化[M].北京: 中国石化出版社,2005.

[4]谢景山等.催化裂化装置技术改造及优化案例[A].北京:中国石化出版社,2014.

管建强(1972~),男,中海油惠州石化有限公司,研究方向:催化裂化装置研究。

(责任编辑 高镇峰)

Analysis of Energy Consumption Factors and Implementation of Energy Conservation Measu re for Catalytic Cracking Devices

Guan Jianqiang

(CNOOC Huizhou petrochemical co., LTD, Guangdong, 516086)

Catalytic cracking device is the important secondary processing device in the course of petroleum processing and it is also the energy-hungry device. In this paper, it takes analysis of various factors of energy consumption for catalytic cracking devices, besides, combined with the adopted various measures of energy-saving and cost-reducing in the operation process of Huizhou petrochemical 1.2 million tons/year catalytic devices, it takes simple analysis and study, so that to be more conducive to further explore the energy-saving potential of the devices and improve the economic benefit.

catalytic cracking;energy consumption analysis;energy conservation measure

T

A