外高桥疏浚船舶基地码头改建工程建设的难点及应对策略

王玮 周淼

摘 要:外高桥疏浚船舶基地码头隶属于中交上海航道局有限公司。码头始建于20世纪90年代,结构形式多样,基桩纵横交错,在原有岸线上进行码头改建存在较大难度,特别是老码头的基桩对新建结构的影响较大。本文针对工程特点,提出了在不拔除原有码头基桩的前提下进行码头改建的可行方案。

关键词:老码头改造;碰桩;拔桩;AutoCAD

DOI:10.16640/j.cnki.37-1222/t.2016.08.102

1 工程概况

外高桥疏浚船舶基地码头地处长江口南港南岸,位于上海市浦东新区境内高桥咀下游附近水域,其上游端距上海救捞局码头约20m,下游端距竹园污水上游排水口中心线100m,西距吴淞口约9~10km,东距东海约83km,陆上隔黄浦江与市中心相距27km左右。

码头上游为上海救捞局码头,后为交通部长江口航道管理局码头。

原码头由连片式码头、系缆墩、靠船墩组成。码头与靠船墩、系缆墩间由钢引桥连接,钢引桥间设置桥墩,码头与陆域通过引桥连接。泊位总长度为350m,其中连片式码头长192m。码头主要用于停靠和吊装疏浚船舶船用设备,接卸耙头、泥泵等船用机械设备。

作为中交上航局船舶基地,上海外高桥疏浚船舶基地码头主要负责给中交上航局内疏浚船舶提供补给、设备吊装等任务。虽然泊位长度为350m,但其中的连片式码头仅有192m长,且码头上没有起重设备,因此码头岸线得不到充分利用。本工程拟将原192m长连片式码头、系船墩、靠船墩及桥墩,通过改造,建成总长350m的长连片式码头一座,并增加装卸机械,充分利用现有岸线资源,增加码头对大型疏浚船用设备的接卸能力,提高设备吊装效率,有效解决码头现有接卸能力与船队发展趋势的矛盾,提高码头的疏浚船舶保障功能。

2 自然条件

2.1 潮汐情况

拟建码头水域地处长江河口段南港水域。外海潮波进入长江口后,因受地形及长江上游下泻径流的影响,潮波发生变形,潮位每天两涨两落,涨、落潮历时明显不等,潮汐性质为不正规半日浅海潮。工程河段平均涨潮历时4小时47分钟,平均落潮历时7小时38分钟。涨潮垂线平均最大可能流速1.78m/s;相应流向310°;落潮垂线平均最大可能流速2.06m/s,相应流向131°。

2.2 水下地形

本工程位于长江口南岸,地形平缓。港址河段的泥沙有两个来源:一是来自南支河段的上游来沙,是主要的泥沙来源;二是潮流和风浪对泥沙的局部搬移和掀动。

根据附近水域1987年9月和1988年1月的泥沙调查资料,工程岸段枯季水体含沙量大于洪季,大汛期水体含沙量大于小汛期。枯季实测垂线平均最大含沙量为0.22~2.09kg/m3,洪季实测垂线平均最大含沙量为0.09~0.83kg/m3。根据相邻外高桥电厂煤码头前沿的实测地形资料分析,泊位区河床年自然淤积强度约为0.25m/a。本工程码头泊位区开挖后,泥沙淤积强度约为0.6m/a。根据工程实施前水深测图显示,码头所在区域特别是下游端的位移有较大淤积。

2.3 工程地质

码头所在区域水下地形较平缓,码头后沿泥面标高一般为+1.0m~-1.0m,码头前沿泥面标高一般为-4.0m~-6.0m。勘察区地貌属长江三角洲滨海平原近岸河床与浅滩。

工程区域泥面起伏较小,土层分布比较稳定。表层为淤泥质粉质黏土和淤泥质黏土,下部为黏土与粉细砂层交互。较好的桩基持力层选用灰色黏土夹砂层。该层分布稳定,顶板标高一般为-40.0m~-43.0m,厚度较大且物理力学指标良好。

3 工程建设难点

本工程为改建工程,要求在原有岸线基础上将部分已建老码头拆除新建,最终形成350m长的一座连片式码头。老码头始建于20世纪90年代,由连片式码头、2座系缆墩、1座靠船墩、3座桥墩组成(见图1),占用岸线长度为350m,码头桩基布置复杂,且竣工资料缺失。本改建工程拟拆除原系缆墩、靠船墩与桥墩,将连片式码头上游48m、下游110m码头改建为连片式码头,与原有192m码头连成一片(见图2)。

由于码头位于长江口南港南岸,为防止对周边水域的流态产生影响,设计排除了采用不透空码头结构的可能。根据地质条件情况,高桩梁板式码头仍是本工程的首选结构形式。

明确总体改建方案后,方案设计中面临着众多亟需解决的难点,主要有面临竣工资料缺失、老码头保留结构对施工的干扰、老码头桩基与新建结构桩基存在交叉碰桩的可能等。

4 建设难点应对措施

针对竣工资料缺失的问题,工程建设前,先行对老码头结构包括桩位进行了调查,检测单位出具了检测报告对码头结构进行了安全性、耐久性评估,并绘制了老码头桩位图。图3为系缆墩桩位示意图,为码头扩建設计提供了依据。

针对老码头保留结构的干扰问题,工程设计时及时与有关施工单位进行沟通,制定了便于施工的设计方案。主要考虑在无法采用打桩船进行水上沉桩的位置改为采用钻孔灌注桩,以避免对已建结构及周边码头的影响。

本工程最大的建设难点在于,根据码头检测报告的结果,老码头系缆墩、桥墩的基桩由于破损严重已经不适合继续作为工程桩使用,故要对该部分的上部结构和基桩进行适当处理。在制定工程建设方案之初,考虑到码头区域水下老码头基桩较多且桩位较为复杂,为保证新建码头基桩的沉桩施工安全,设计最初提出了“拔桩”的施工方案,其工艺流程如图4所示。

图5为工艺流程示意图,由左至右,各工序依次为:(a)振入Φ700mm定向导管;(b)振入Φ1100mm外套管;(c)拔出定向导管,并在外套管与桩体间隙冲排泥;(d)振入Φ700mm内套管,并反复振拔;(e)拔出Φ700mm内套管,再拔除桩体。

拔桩过程中,所需的主要设备有:起重船1艘,90KW振动锤1台,高压水泵1台,高压水枪1支。

根据国电江苏谏壁电厂码头改造的工程经验,该拔桩工艺各工序所需工作时间如表1所示。

此方案预计每拔一根桩需耗费约12小时。因此,若采取此方案势必对工期造成严重影响。此外,本工程紧邻长江防汛大堤,老码头原有基桩拔除后,土的物理力学指标C、Ф值可能有所降低,且拔桩施工过程中产生的振动,可能对防汛大堤造成损坏。因此,处于安全及经济方面的考虑,要求在不拔除原有基桩的前提下进行桩位设计。因此,这就给桩位的设计带来了很大困难,避免新、老桩相碰成为本项目设计和建设的最大难点。

针对上述本工程的设计难点,设计会同业主、施工方根据实测的老码头桩基资料进行分析研究。实测的老码头桩位图显示,系缆墩和桥墩的基桩纵横交错,桩位布置复杂,基本无规律可循。根据改建后的码头设计荷载和使用要求,考虑在码头上部结构拆除后,将原有基桩在泥面处截断,以免形成悬臂,对新建基桩安全形成威胁。

为避免新建基桩与老码头基桩发生碰桩,首先需指定合理的码头排架间距,使新、老基桩位置能够尽量错开,且桩间净距能够保持一定范围。通过多方案的技术、经济比选,本工程排架间距最终定为7.1m;为避免和现有水下基桩产生冲突,个别排架间距定为5.1m和6m;基桩采用Φ800mmPHC桩,每榀排架布置6根桩;合理安排了码头分段长度,使新建基桩最大限度地避开了老码头基桩。

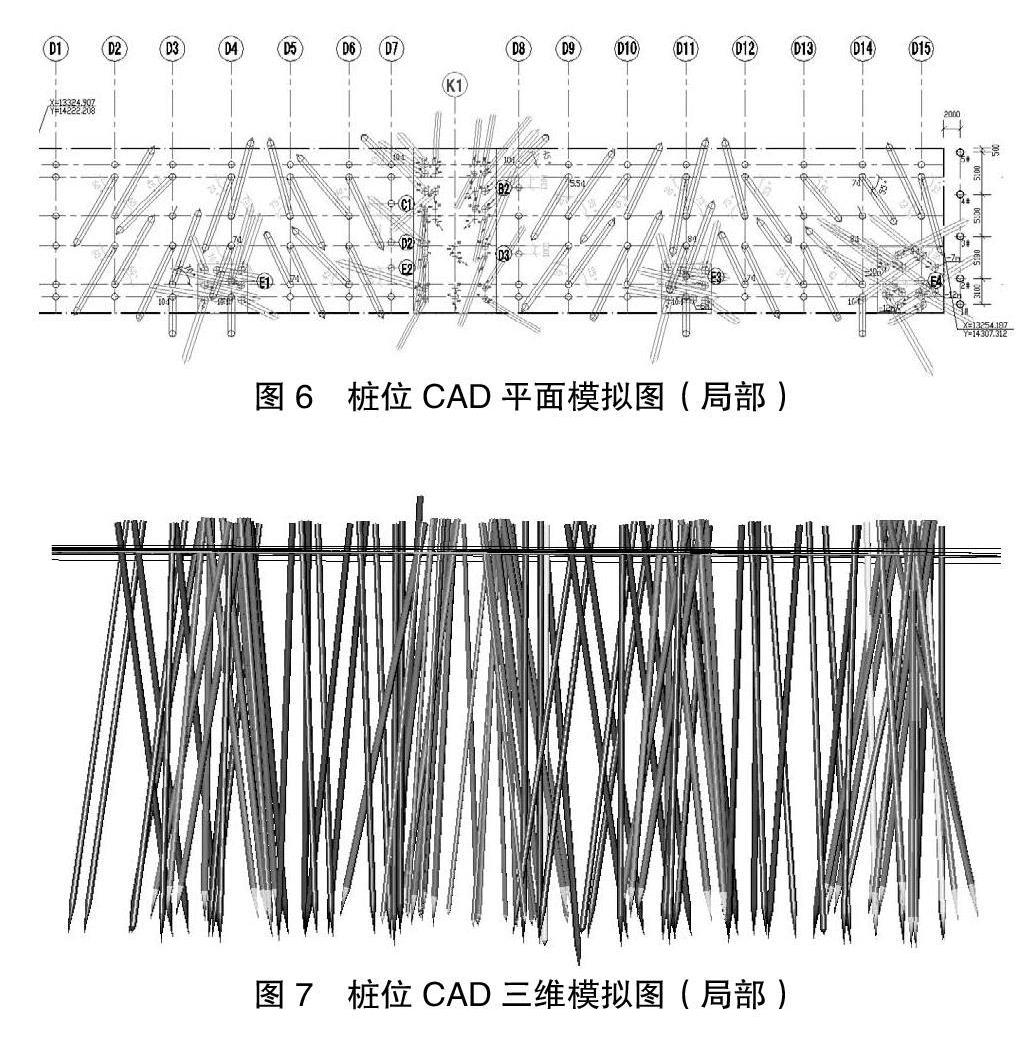

为杜绝新、老基桩发生碰桩,设计利用AutoCAD软件功能对新老基桩进行了三维图形模拟,真实再现了水下基桩的长度、斜度及扭角等状态。图6为局部桩位CAD的平面模拟图,图7则为局部桩位CAD的三维模拟图。

在AutoCAD三维显示模式下,通过对新建基桩扭角、斜度及位置的调整,达到了使新建基桩与老码头基桩完全避开的目的,同时也兼顾了打桩船的合理调度等诸多问题。

5 实践效果

本工程码头基桩共136根,沉桩工作共历时31天,无碰桩情况发生。相对于“拔桩”方案,大量节省了时间,并避免了大型船机设备的投入。

6 体会

进入21世纪后,随着经济的飞速发展,为满足船舶和起重机械的大型化发展趋势,我国在50~80年代建造的大部分码头都需要进行结构改造甚至重建。而目前我国的岸线资源十分紧缺,因此在現有岸线上如何经济、合理地进行码头重建工作,将成为未来几年水运工程行业所面临的新课题。诚然,新的施工技术的发展使以前看似空中楼阁的工程成为了现实,但如果在工程建设初期阶段就能够充分利用各种设计手段,令设计软件发挥最大功效,就可以有效地降低施工难度,加快工程进度、节约工程投资。

参考文献:

[1]钱伟浩,金小娟,孟晓军.水上无导向架斜桩拔除施工实践[J].港工技术与管理,2008(03):1-7.