废弃路面混凝土再生的路用性能探究与应用

■马玉兰

(福州市公路局,福州 350002)

废弃路面混凝土再生的路用性能探究与应用

■马玉兰

(福州市公路局,福州350002)

摘要本文采用传统水泥混凝土配合比设计方法进行试验对比,分析了路面再生混凝土与对应普通水泥混凝土在工作性能和力学性能上的差别,并通过工程实践进行了论证,为废弃路面再生混凝土推广应用提供了参考依据。

关键词废弃路面混凝土再生路用性能应用

废弃混凝土路面再生骨料的基本特性与天然骨料有很大差别,存在吸水率大、表观密度低、压碎值高等缺点,而骨料特性又直接影响着再生混凝土的各项路用性能。为更好地推进废弃路面混凝土的再生利用,本文以福建地区工程实地为例,通过实验及工程实践进行了再生混凝土的主要路用性能分析。

1 试验方案

以福建某国道水泥砼路面为例,路面原设计抗折强度为4.5MPa,运营时间为10年。废弃路面混凝土经过现场破碎机预破碎后,运输至碎石场颚式破碎机再破碎,后由筛分机进行筛分出再生粗、细骨料,如图1所示。生产的再生粗骨料最大粒径为40mm,经筛分成三个粒径组,分别为:4.75~13.2mm,13.2~19mm,19~ 40mm。

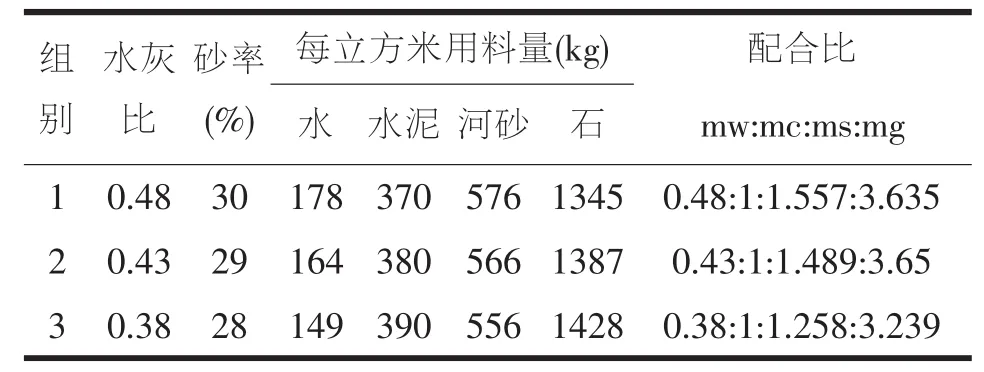

按照《公路水泥混凝土路面施工技术规范》(JTG F30-2003)[1]中粗集料级配范围规定,13.2mm以下的粗骨料按20%计取。因粒径在13.2mm以下的再生粗骨料在砂浆含量、针片状含量和吸水率等方面均表现出较差的性能,本试验用4.75~13.2mm的天然石子(石灰岩碎石)代替这部分再生粗骨料,再生混凝土的再生骨料取代率则取80%。天然骨料、再生骨料及经水冲洗的再生骨料三种骨料按表1的配合比分别进行混凝土拌合,并将混凝土标准试件置于标准养护室中进行养护。

表1 混凝土试验配合比

2 工作性能

按坍落度仪法[2]进行工作性能试验,发现三个配比的路面普通水泥混凝土均有20~30mm的坍落度,但另外六组路面再生混凝土均无明显坍落度,几乎为零,很难成型。究其原因在于再生骨料在生产过程中无法彻底除杂,其表面或多或少仍附着旧水泥砂浆,加上经过两次破碎,粗骨料内部受损产生微裂纹。再生骨料拌合过程中水分很快被骨料吸入,吸水率较大,减少了混凝土的实际拌合用水,从而大大的降低了混凝土的流动性,如果不加任何改进措施,再生混凝土的工作性能无法满足要求。

3 抗压强度

根据《公路工程水泥及水泥混凝土试验规程》(JTG E30-2005)[2]进行水泥混凝土立方体抗压强度试验方法测得混凝土试件的7d、28d抗压强度。以7天抗压强度为例,结果如图2:

随着水灰比的增大,各个类别的7d抗压强度均逐渐降低,再生混凝土及经水冲洗的再生混凝土降低幅度相对均较小;同种水灰比下,经水冲洗的再生混凝土抗压强度略高于再生混凝土抗压强度,但提高的不多,大约为2.5%左右;普通水泥混凝土降低幅度最大。

从图3可以看出,一方面,再生骨料中含有大量的附属砂浆和废旧砂浆颗粒,一定程度上影响了该骨料的质量,其混凝土7d抗压强度降低;另一方面,再生骨料的吸水率较大,在搅拌、成型和养护过程中,再生骨料会吸收较多的水分,在同种名义水灰比下,致使再生混凝土的实际水灰比较同种配比的普通水泥混凝土小,因此会使混凝土强度增大。这一升一降,出现同种配合比下再生混凝土7d抗压强度基本和普通水泥混凝土相当,有的甚至会大于同种配比的普通水泥混凝土的奇怪现象。所以在配制再生混凝土时,若充分考虑再生骨料吸水率较大的特点,实现同种实际水灰比情况下,再生混凝土强度肯定会低于普通水泥混凝土。

图4、图5可以看出28d抗压强度的规律与7d抗压强度的规律类似,同种配合比下再生混凝土28d抗压强度基本都小于普通水泥混凝土,再生骨料经水冲洗后浇筑的再生混凝土强度比骨料未冲洗的再生混凝土高,也更接近同配比的普通水泥混凝土。不过在水灰比为0.48的配合比时出现大于同配比的普通水泥混凝土。普通水泥混凝土的后期强度增长要比再生混凝土好,主要原因是随着水泥水化的进行,再生骨料吸入的水分逐渐外渗,造成再生骨料与水泥基体界面处的水灰比相对较高,削弱了界面区的强度;同时水灰比越高,再生混凝土的强度越接近普通水泥混凝土,这一点与再生骨料的吸水率有很大关系。试配再生混凝土的强度最高达到55.1MPa,说明再生骨料能运用于路面水泥混凝土中,且能满足抗压强度要求。

4 受压破坏特征

再生混凝土立方体试块受压破坏的过程如图6所示:

在加载初期,再生混凝土试块表面没有明显的裂纹出现;随着加载的进行,在立方体的侧面中央处开始出现裂缝,并逐步向上下两端发展,直至试块的上下边角,呈上下相连的八字形;再随着荷载的持续增大,裂缝越来越大,直至立方体侧面出现外鼓、剥落现象。

5 抗折强度

根据试验规程[2]中水泥混凝土抗弯拉强度试验方法得出本批试验各组混凝土的抗折强度分布情况如图7、图8:

试验结果表明,再生混凝土的抗折强度较普通混凝土低17%左右,再生骨料的表面冲洗对抗折强度的增强不明显。究其原因在于再生骨料表面附属砂浆的存在,导致新水泥浆体与再生骨料的界面处出现薄弱层,要增大再生混凝土的抗折强度,必须改善再生混凝土的界面结构。另外,在破碎过程中,由于受外力的作用,骨料中会出现微裂纹,再生混凝土在受弯拉过程中会出现骨料的中间断裂现象,这也在一定程度上削弱了再生混凝土的抗折强度。在抗折试验后,断裂面处出现很多骨料断裂和界面直接剥落现象,如图9所示。

6 再生混凝土的强度特点

再生混凝土受压过程中,再生骨料与新水泥浆界面处于一个切向受剪的切应力受力状态,由于再生骨料表面粗糙,界面咬合力较大,再加上再生骨料吸水率高,有效水灰比降低,抗压强度偏高。而再生混凝土弯折过程中,界面过渡区内在混凝土受载前已存在微裂缝,加上过渡区强度低,使再生混凝土更易发生破坏,导致再生骨料与新水泥浆体的粘结强度偏小,进而削弱了同一配合比下的再生混凝土的抗折强度。

7 再生混凝土路用性能改善方法

(1)优化设计配合比

再生骨料与天然骨料最明显的差别是吸水率与吸水量,加上再生骨料的来源各异,不同再生骨料的吸水特性特别是吸水速率差异较大。所以相对于传统配合比设计方法,先要确定再生骨料吸水量随时间的变化关系,确保施工过程中混凝土的和易性。同时,可通过增加天然骨料的比例等方式,适当提高再生混凝土的强度。

(2)采取再生骨料强化措施

从再生骨料的表观来讲,骨料中含有相当数量的旧水泥砂浆,表现吸水率大、表观密度低、强度低等特点,一定程度上限制了废弃混凝土在路面再生混凝土中的应用。目前主要通过化学溶液液化处理、机械处理等方式进行,但从经济效益和施工角度出发,用混凝土搅拌机将再生粗骨料搅拌2min,分离骨料与基质,在一定程度上去除再生粗骨料表面的废旧水泥砂浆,达到再生骨料强化的目的。

(3)改善再生混凝土的界面

再生混凝土界面比较复杂,包含了天然粗骨料与新水泥砂浆之间的界面、再生粗骨料中石料部分与新水泥砂浆之间的界面,以及再生粗骨料中老水泥砂浆与新水泥砂浆之间的界面。通过添加外掺剂、二次搅拌工艺等方式改善界面特性,提高界面之间的粘合度,有效提高再生混凝土的强度。

8 工程实践

为检测路面再生混凝土在重载交通水泥混凝土路面板铺筑中能否满足强度等要求,选择福建某省道作为再生混凝土试验路段,再生骨料取代率取40%,施工过程中质量控制要点如下:

(1)施工前,根据取代率预先把再生骨料与天然骨料掺配均匀;

(2)搅拌时采用二次搅拌工艺,适当延长搅拌时间;

(3)摊铺坍落度选择20~25mm,松铺系数选择1.15~1.20。

(4)因再生骨料孔隙率较大,铺筑时应采用三滚轴进行铺筑,采用密排振捣棒间歇插入振实,适当延长振捣时间,一般控制在20~25s,以拌合物表面不露粗集料,液化表面不再冒气泡并泛出水泥浆为准,确保新浇混凝土振捣充分、均匀、密实。

工艺流程:布料→粗平→人工连续振捣→人工补料→平板振平提浆→滚轴整平→精平饰面→压纹→切缝→养生→填缝(图10)。

试验路面铺筑完成后,按7d、28d龄期进行了抗折强度试验,芯样7d强度达4.9MPa,检测结果与实验室试配强度基本相当。而28d芯样强度检测结果亦能满足路面强度的要求(图11)。

9 结语

通过试验对比得出,再生骨料对抗压强度的影响较小、对抗折强度的影响较大,建议设计时可采用抗折强度作为控制指标;同时必须合理确定再生骨料吸水率,通过强化等措施改善再生混凝土路用性能。试验及工程实践应用均表明再生骨料能运用于路面水泥混凝土中,且能满足路用性能要求。

参考文献

[1]JTG F30-2003,公路水泥混凝土路面施工技术规范[S].北京:人民交通出版社,2003.7.

[2]JTG E30-2005,公路工程水泥及水泥混凝土试验规程[S].北京:人民交通出版社,2005.8.