爆炸加载下金属缝隙射流定量诊断实验研究*

童慧峰,李庆忠,谷 岩,张振涛,管永红

(中国工程物理研究院流体物理研究所,四川 绵阳 621999)

爆炸加载下金属缝隙射流定量诊断实验研究*

童慧峰,李庆忠,谷 岩,张振涛,管永红

(中国工程物理研究院流体物理研究所,四川 绵阳 621999)

爆轰加载下金属飞片缝隙处会有射流产生,金属缝隙射流的喷射速度可达数千米/秒,而其射流线密度只有几个mg/cm量级。采用高速摄影以及脉冲软X光照相方法对缝隙射流进行了动态观测和(半)定量测量,通过不同条件下的系列实验获得了金属射流喷射特性和射流质量随飞片材料、加载压力、缝隙宽度以及加载方式等的变化规律,通过实验数据分析拟合,初步给出了射流质量随各影响因素变化的经验型定标率模型。

爆炸力学;定标率;爆炸加载;缝隙射流;射流质量

爆轰(强冲击)加载下金属样品表面会有微小颗粒物质喷出,以大于样品主体的速度运动,此即为微喷射现象。由于微喷射的武器物理需求背景,近几年来国内外开展了大量的相关研究[1-7],发展了针对微喷射等高速运动的微小质量诊断实验技术,主要有Asay膜法、压电晶体法、低能软X光照相法等。

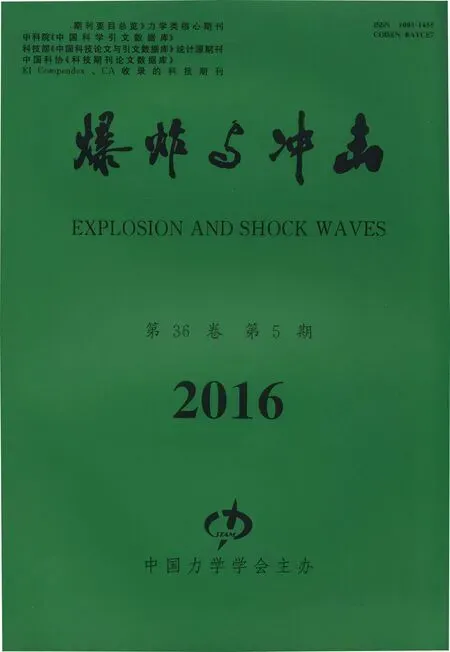

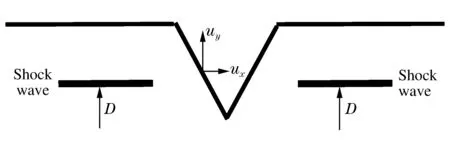

与微喷射相类似的一种情况是,在爆轰加载下金属飞片对接缝隙处会有集中的高速喷射射流产生,其形成机理与沟槽型微喷射形成机理相类似,如图1~2所示。冲击波在样品内传播,在冲击波到达V型缺陷或狭缝边界时因侧向稀疏波的作用使得边界处的粒子产生横向速度分量ux,由于V型槽两边或狭缝两边的距离很近(几微米到几十微米),而两边边界处的粒子横向速度是相反的,所以该部分粒子很快发生对碰从而产生金属射流。

产生的金属射流会影响飞片的表面状态,对射流的喷射速度、喷射质量等是武器物理研究关心的问题,本文中将针对不同条件(加载压力、缝隙宽度等)下的缝隙射流量开展研究。

图1 沟槽型微喷射形成示意图Fig.1 Schematic of groove micro-jet generation

图2 金属缝隙射流形成示意图Fig.2 Schematic of crack jet generation

1 实验设计

1.1 实验装置

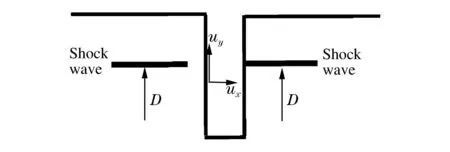

为了便于实验观测和X光照相诊断,设计采用平面波发生器起爆圆柱形主炸药的平面正入射爆轰加载和侧向面起爆平面滑移爆轰加载两种加载方式装置,分别如图3(a)、(b)所示,用于对比研究加载方式对缝隙射流的影响。样品飞片厚度为3 mm,采用两片对接的方式获得中间0.05 mm的间隙。为了去除爆轰产物对射流的影响,在炸药和样品飞片之间增加一层2 mm的钢飞片(隔板),这样就将爆轰产物完全隔开,从而确保观测到的是飞片金属射流。

针对平面正入射加载方式,分别采用4种不同成分的主炸药进行实验,其爆压分别为约19.1、24.5、27.0和35.0 GPa,用以研究不同加载压力下缝隙射流的变化;平面滑移加载方式只针对35.0 GPa加载压力进行了实验。

图3 实验加载装置简易示意图Fig.3 Schematic of experimental device under explosive load

1.2 测试技术

实验主要采用两种测试手段,一种是光学高速摄影分幅照相,主要用于获得喷射射流从出飞片表面开始动态发展过程的直观图像,虽然不能得到定量数据,但可以根据图像给出射流的空间尺度分布及其随时间的变化情况,并由此可以判断出X光照相诊断的最佳时刻;另一种测试技术为低能软X光照相,针对所要诊断的目标客体----缝隙射流,其质量只有约10 mg量级,要使射流在底片上清晰成像,只能使用较低能量的X光。本文中所有实验都是采用450 keV X光机进行。

2 实验结果及分析

2.1 射流图像

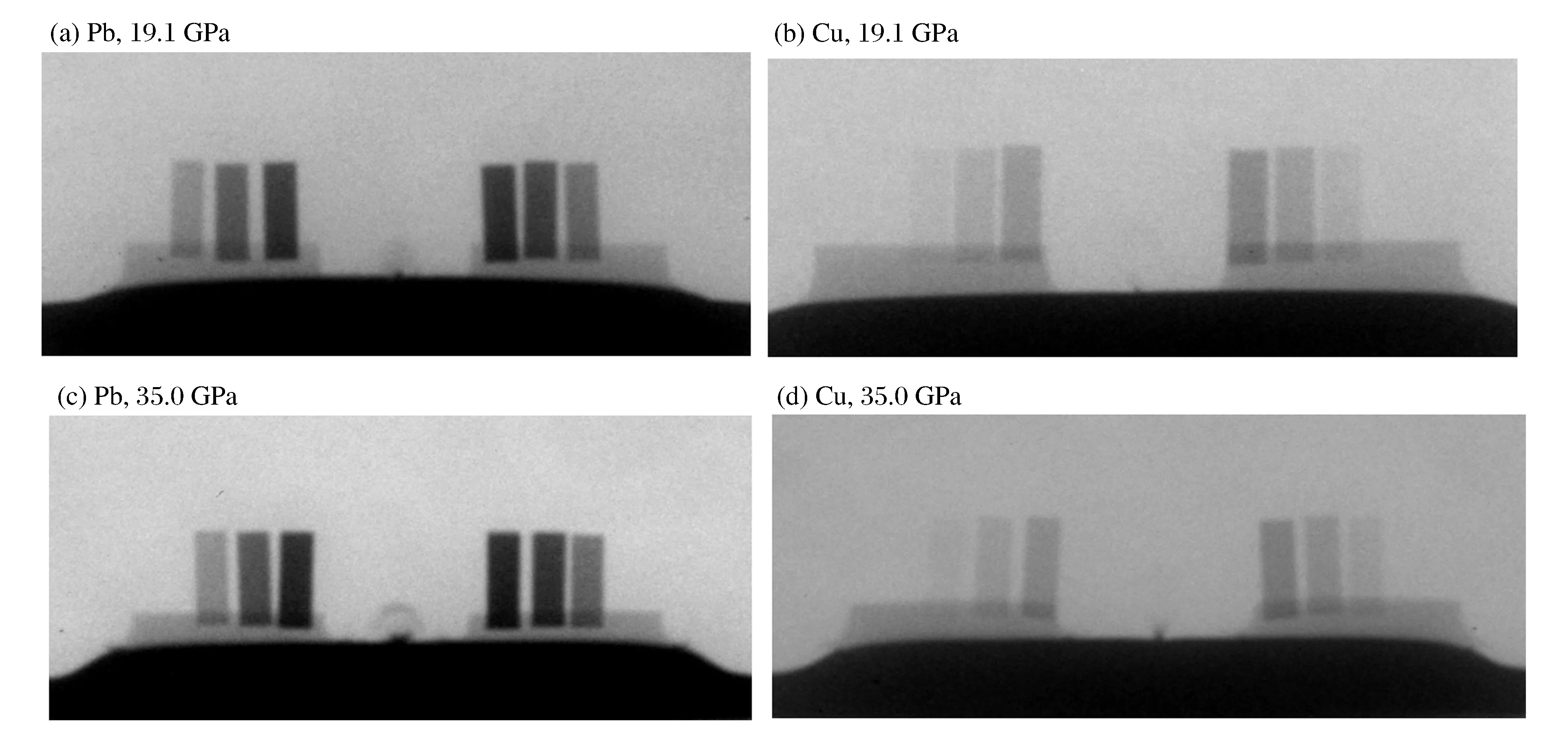

图4 缝隙射流的典型动态X光照片(0.05 mm间隙)Fig.4 Dynamic X-photograph of crack jet (crack width: 0.05 mm)

比较两种加载压力(19.1和35.0 GPa)下的图像可以看到,随着主炸药爆轰压力的增高,反映在X光图像上的缝隙射流的尺寸和密度(黑密度)明显增大,这说明随着加载压力的升高,飞片对接缝隙处产生的喷射物质的速度和质量明显增多。对比图4(c)、(d)还可以发现,铜和铅两种材料的缝隙射流呈现出不同的特征:首先,铜飞片的射流呈柱形,头部在空气阻力作用下呈发散状;而铅飞片的射流呈现出明显的分层结构,从外形上看有如“蘑菇”形状,射流头部密度较大,呈半圆弧形状,中间是密度稀薄的雾化区,射流根部密度最大;其次,随着加载压力的升高,铜飞片射流的宽度基本不变,但铅飞片根部沿平行于飞片方向的尺寸明显增大。分析认为,这是由于铜的熔点较高(约1 100 K),在几十吉帕冲击波作用下不会发生冲击熔化,射流只来源于飞片间隙两侧在冲击波作用下对碰形成的超前运动喷射,其范围只限于飞片间隙两侧;而铅的熔点较低(约350 K),在约30 GPa以上冲击压力作用下会发生熔化,这样在缝隙处除了间隙两侧对碰形成的射流外,由于材料熔化而产生的喷射物的速度低从而形成射流根部的高密度低速喷射区。并且由于加载压力越高,材料熔化越显著,所以射流根部的高密度区域也会越大。

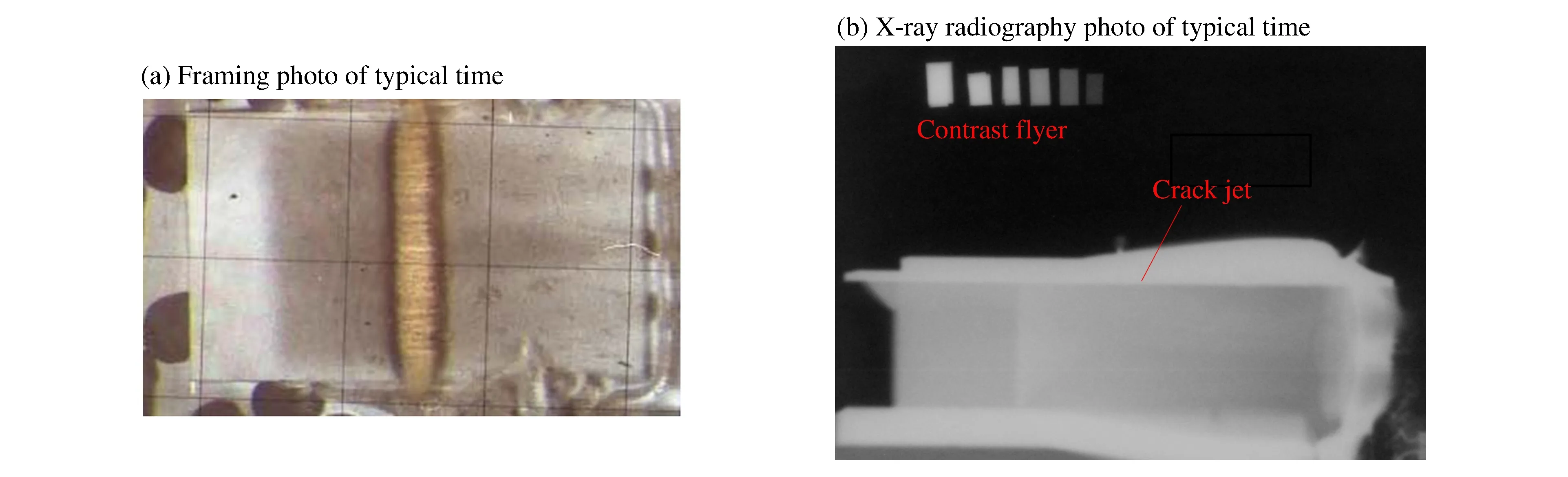

图5所示为滑移爆轰加载下的典型实验照片,图中右侧为起爆端面,滑移爆轰波从右向左传播。图5(a)中,从飞片表面可以明显看到滑移爆轰波扫过区域和未到达区域表面状态的差异,图片中间为缝隙射流,其他爆轰波扫过区域有明显的微喷射颗粒物质。图5(b)中,可以清晰地看到缝隙射流的形状(沿缝隙方向叠加)及空间尺寸,还可以清晰看到滑移爆轰波阵面,这表明在照相时刻滑移爆轰波有较好的平面性。飞片表面在冲击波到达位置发生“弯折”,相比于平面正入射加载,滑移爆轰加载下飞片表面要更为“干净”,这是由于滑移爆轰加载的加载压力较平面正入射加载明显减小,飞片表面因冲击熔化、微喷射等引起的喷射物的量也相应明显减少。

图5 滑移爆轰加载分幅及X光实验照片Fig.5 Framed photo and X-ray radiography photo of typical time under slipping explosive load

2.2 射流质量

通过低能(450 keV)脉冲软X光照相得到的特定时刻射流的X光照片,根据对比块得到的不同厚度样品所对应的灰度值,经过图像处理可以得到沿缝隙方向叠加的射流质量,其单位为mg。因为X光照相成像的影响因素很多,使得经图像处理得到的射流质量精度不是很高,所以通常认为这样处理得到的量化数据为(半)定量的结果。在本文中所有的实验其X光照相条件基本相同,图像处理方法也相同,所以得到的实验数据应该是可信的。

实验采用相同的装置结构及尺寸,一共针对两种金属材料(铜、铅)、4种不同加载压力(通过4种不同爆轰压力的主炸药实现)、3种缝隙宽度(0.02、0.05、0.1 mm)以及2种加载方式(平面正入射加载、平面滑移爆轰加载)下的缝隙射流质量进行了测量。

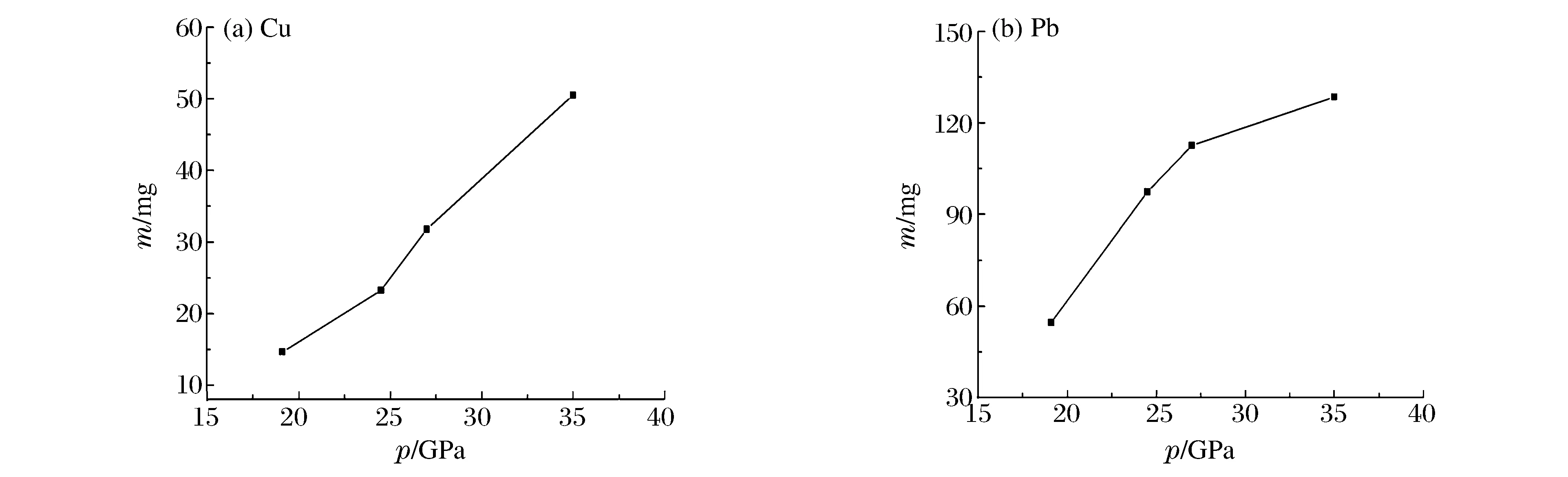

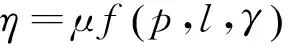

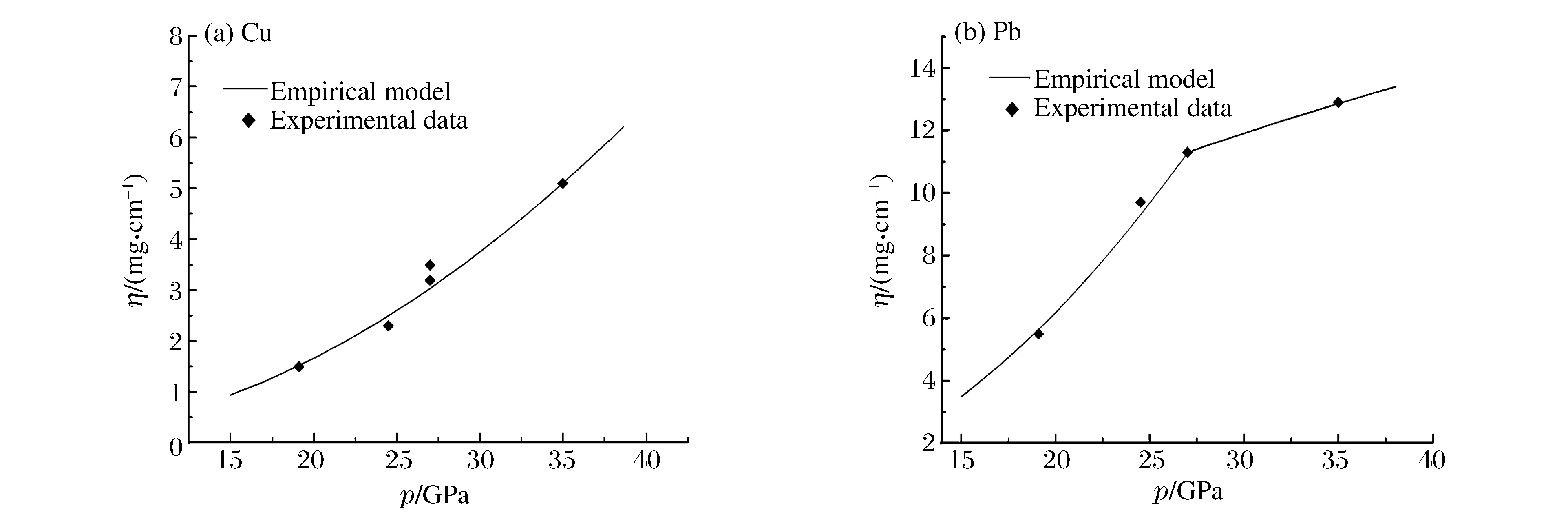

图6所示为在平面正入射加载、0.05 mm缝隙宽度条件下射流质量随加载压力的变化曲线。从图中曲线的变化规律可以看到,两种飞片材料随加载压力变化的规律不尽相同,在约20~40 GPa加载压力范围内铅材料的射流质量增加速率是先增大而后减小的,而铜材料的增加速率则基本不变。

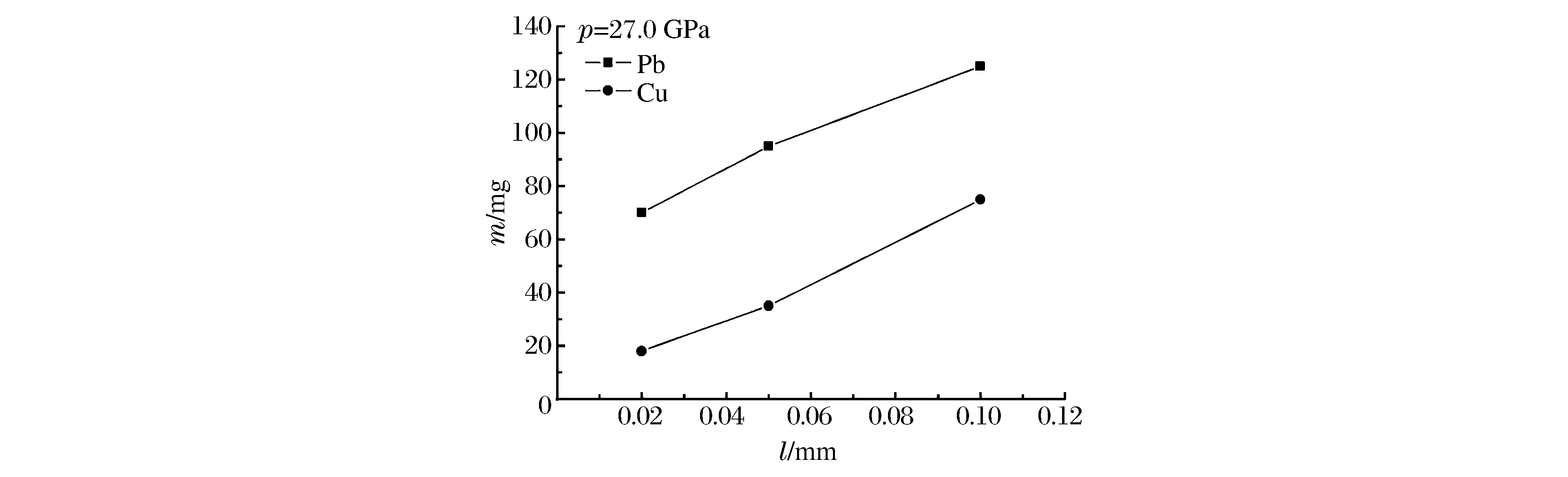

图7所示为射流质量随缝隙宽度(在0.02~0.1 mm范围内)的变化规律,从图中可以看到,两种飞片材料射流质量随缝隙宽度的变化规律基本相同。

图6 射流质量随加载压力变化曲线(0.05 mm间隙)Fig.6 Curves of jet mass varying with explosive load pressure (crack width: 0.05 mm)

图7 射流质量随缝隙宽度变化关系Fig.7 Curves of jet mass varying with crack width

2.3 射流密度模型

2.2节给出的射流质量为经图像处理后得到的数据,考虑到缝隙射流是沿缝隙长度方向叠加的,射流质量与缝隙长度呈正比,为去除缝隙长度的影响,定义射流质量与缝隙长度的比值即单位长度的射流质量为射流线密度,单位为mg/cm。根据已有实验数据分析,影响缝隙射流量变化的因素主要包括加载压力、加载方式、缝隙宽度以及飞片材料性能等,所以该物理模型可写为:

(1)

式中:η为射流线密度,mg/cm;p为加载压力,GPa;l为缝隙宽度,mm ;γ为加载方式指数(1表示平面爆轰加载,2表示滑移爆轰加载);μ为射流密度系数(主要与材料特性相关,不同材料取不同系数)。

分析射流量的变化规律,可以初步给出式(1)的具体表达式为:

(2)

式中:μ、m和n是与飞片材料相关的常数,为使方程式两边的量纲一致,射流系数μ是有量纲量。

对于铜,μ、m和n可分别取为0.25、1、2。

图8给出了铜飞层在0.05 mm缝隙宽度条件下射流量随加载压力的变化规律,图中曲线为经验型模型,菱形黑点为实验数据,从图中可以看到:模型与实验数据符合较好。

对于铅,由于铅的冲击熔化特性使得铅的射流量随加载压力的变化规律较为复杂。根据实验结果分析,当加载压力在27.0 GPa时射流量增长规律发生了变化,所以给出了分段模型:

当加载压力p≤27.0 GPa时,μ、m和n可分别取为0.042、1/3、2;

当加载压力p>27.0 GPa时,μ、m和n可分别取为5.9、1/3、1/2。

可见,参数μ完全是数据拟合需要而得到的经验参数,m、n则分别表示了射流量随缝隙宽度和加载压力的变化关系,对于铜:m=1表明射流量与缝隙宽度有线性变化关系,n=2表明射流量与加载压力呈平方关系;对于铅:m=1/3表明射流量与缝隙宽度有幂指数小于1的变化关系,而n的取值有2个,表明在不同的加载压力区间射流量与加载压力有幂指数分别大于和小于1的变化关系。

图8(b)给出了铅飞层在0.05 mm缝隙宽度下射流量随加载压力的变化规律,图中曲线为经验型模型,菱形黑点为实验数据。从图中可以看到:经验模型为双段模型,模型与实验数据符合很好。

图8 经验型模型与实验数据的对比(0.05 mm间隙)Fig.8 Empirical model compared with experimental data (crack width: 0.05 mm)

3 小 结

采用光学高速摄影分幅照相和低能软X光照相测试技术,对爆轰加载下金属飞片对接缝隙处产生的金属射流进行了观测和(半)定量诊断测试,对比研究了铅和铜两种金属材料飞片,对实验结果的分析表明:

(1) 飞片材料特性是影响缝隙射流喷射状态和喷射质量的最主要因素,低强度、低熔点的铅材料其喷射质量较铜飞片明显要多;并且两种材料其射流质量随加载压力等的变化规律也不同,铜材料的变化规律较为简单,而铅材料的变化规律则较为复杂,实验数据拟合的经验模型也印证了这一点;

(2) 爆轰加载强度(压力)、缝隙宽度以及加载方式等对射流质量均有较大影响,射流质量随加载压力升高而增大、随缝隙宽度增加而增大,平面正冲击加载下射流质量较滑移爆轰加载大。

[1] 李作友,李泽仁,叶雁,等.微射流粒子场的同轴Fraunhofer全息测试[J].激光技术,2004,28(1):45-47.

[2] Li Zuoyou, Li Zeren, Ye Yan, et al. Micro-jet particle field measurement using in-line Fraunhofer holography[J]. Laser Technology, 2004,28(1):45-47.

[3] 王雪敏,曾小勤,姚寿山,等.短路型石英传感器的平面冲击响应[J].传感器与微系统,2006,25(5):67-72. Wang Xuemin, Zeng Xiaoqing, Yao Shoushan, et al. Impact loading response of shorted circuit quartz transducer[J]. Transducer and Microsystem Technologies, 2006,25(5):67-72.

[4] 马云,汪小松,李欣竹,等.Asay膜法测量微物质喷射总质量不确定度的初步实验研究[J].高压物理学报,2006,20(2):207-210. Ma Yun, Wang Xiaosong, Li Xinzhu, et al. Study of the uncertainty of the ejected mass measured by ASAY foil method[J]. Chinese Journal of High Pressure Physics, 2006,20(2):207-210.

[5] Vogan W S, Anderson W W, Hammerberg J E, et al. Piezoelectric characterization of ejecta from shocked tin surfaces[J]. Journal of Applied Physics, 2005,98:113508.

[6] Vogan W S, Anderson W W, Grover M, et al. A new spin on an old technology: Piezoelectric ejecta diagnostics for shock environments[C]∥Furnish M D, Elert M, Russell T P, et al. Shock Compression of Condensed Matter(SCCM)--2005 Proceedings (AIP Conference Proceedings)(Part Two). Melville, New York, 2006,845:1223-1226.

[7] Buttler W T, Zellner M B, Olson R T, et al. Dynamic comparisons of piezoelectric ejecta diagnostics[J]. Journal of Applied Physics, 2007,101:063547.

[8] Zellner M B, Vogan W M, Gray G T, et al. Surface preparation methods to enhance dynamic surface property measurements of shocked metal surfaces[J]. Journal of Applied Physics, 2008,103:083521.

[9] Asay J R. Material ejection from shock-loaded free surfaces of aluminum and lead[R]. Sandia Report, SAND76-0542, 1976.

[10] Phipps C R. Impulse coupling to targets in vacuum by KrF, HF, and CO2single-pulse lasers[J]. Journal of Applied Physics, 1988,64(3):1083.

(责任编辑 曾月蓉)

Experimental study of quantitative diagnosis of metal crack jet under explosive load

Tong Huifeng, Li Qingzhong, Gu Yan, Zhang Zhentao, Guan Yonghong

(InstituteofFluidPhysics,ChinaAcademyofEngineeringPhysics,Mianyang621999,Sichuan,China)

Under an explosive load a jet, composed by the local melted metal, would be generated and ejected from the crack of a metal plate, whose velocity may reach several kilometers per second while whose mass can only reach several milligrams per centimeter in magnitude. In the present work, high-speed photography and pulse soft X-ray radiography were used to diagnose the jet in the crack for its dynamic behavior and qualitative and quantitative measurement. A series of experiments were conducted considering different factors which include the plate material, the pressure and mode of the explosive load, the width of the crack, and the data of the jet properties and the jet mass were obtained. Based on the analysis of the experiment data, an empirical model was proposed which characterizes the jet mass varying with those different factors.

mechanics of explosion; scale law; explosive load; crack jet; jet mass

10.11883/1001-1455(2016)05-0590-06

2015-03-11; < class="emphasis_bold">修回日期:2015-09-07

2015-09-07

童慧峰(1976— ),男,博士,副研究员,yhong1977@ustc.edu。

O389 <国标学科代码:13035 class="emphasis_bold"> 国标学科代码:13035 文献标志码:A国标学科代码:13035

A