超超临界汽轮机末级动叶接触及振动特性分析

陈海燕, 张艳春, 范 玮

(1.北京华清燃气轮机与煤气化联合循环工程技术有限公司,北京 100084;

2.清华大学 热能工程系,北京 100084;3.北京全四维动力科技有限公司,北京 100095)

超超临界汽轮机末级动叶接触及振动特性分析

陈海燕1,张艳春2,范玮3

(1.北京华清燃气轮机与煤气化联合循环工程技术有限公司,北京 100084;

2.清华大学 热能工程系,北京 100084;3.北京全四维动力科技有限公司,北京 100095)

摘要:针对超超临界汽轮机末级动叶普遍采用的凸台式阻尼拉筋、整圈自锁扭叶片结构,建立了三维非线性接触模型,采用有限元软件对某汽轮机叶片的强度及振动进行数值模拟,分析了拉筋间及围带间不同安装间隙下叶片的扭转变形,并基于设计的间隙值,得到了围带及拉筋的接触状态随转速的变化规律以及非线性接触对振动特性的影响.结果表明:拉筋间及围带间的非线性接触对叶片的扭转变形和动频影响较大,可以通过调整围带、拉筋结构及其安装间隙来改变叶片的刚度和频率.

关键词:汽轮机末级动叶; 强度振动; 拉筋; 围带; 有限元分析

超超临界机组容量大,为保证较高的效率与功率要求,汽轮机需要较长的末级动叶来增大末端排气截面的环形面积[1].由于末级的动叶长、质量大,会引起叶片刚度降低,扭转恢复变形增大,加上叶片长期处在离心力及湿蒸汽交互作用的复杂工作条件下,使得末级动叶面临强度振动设计的技术挑战.从国内外统计数据来看,叶片损坏事故约占汽轮机事故的40%[2],而末级动叶的损坏占叶片故障统计总数的52.94%[3].

为提高汽轮机末级动叶的刚性、调整叶片的频率和减振,末级动叶顶部设有围带,叶片中部拉筋呈凸台连接结构.运行实践表明当汽轮机达到一定转速后,相邻围带间及拉筋间的相互作用对末级动叶的变形及振动频率的影响较大.因此,计算和分析整圈叶片的围带、拉筋接触影响,设计合理的围带及拉筋间隙,研究整圈叶片的振动特性对保证叶片安全性有极其重要的意义.

由于叶片强度和振动分析涉及叶片的大变形、相邻叶片的接触等非线性因素,简单的梁理论不再适合[4].随着现代计算科学的发展,考虑复杂因素而开展的三维有限元分析成果越来越多.徐自力等[5]以3只相邻的叶片为研究对象,重点研究了围带的接触应力.余德启等[6]对单只叶片和单个扇区轮盘进行建模,将围带、拉筋从中间“劈开”,在分割面上设置循环对称边界,给出了相邻拉筋、围带最大接触应力随转速的变化规律.目前许多学者对叶片拉筋、围带的力学作用进行了非线性分析研究,但尚缺乏对接触面积随转速变化规律、接触何时进入稳定状态、围带接触对拉筋的影响及接触与否对变形特别是对扭转角的影响等问题的系列化研究.

笔者以拉筋间、围带间的非线性接触为着眼点,围绕相邻拉筋与围带的接触状态对变形、应力及频率的影响展开讨论与分析,以国产50 Hz、长度为1 219 mm的某汽轮机末级动叶为研究对象,考虑接触面摩擦正压力、接触面积在叶片工作运行过程中的非线性变化以及不同接触对相互之间的影响,借助大型非线性有限元软件ABAQUS开展三维非线性分析,从多角度揭示围带、拉筋对末级长叶片设计的影响.

1末级动叶结构

基于空气动力学原理,大功率汽轮机末级动叶通常设计成扭转叶片.为了承受较大的离心力和保证较好的定心性,采用枞树型叶根.扭转叶片在离心力作用下,除拉伸外,由于各截面质量中心的径向连线不在一条径向线上,故叶片产生扭转变形,或者说叶身还要承受扭转恢复扭矩.鉴于这一现象,围带凸台与拉筋设计成如图1所示的结构,相邻围带凸台及拉筋间留有一定间隙,当机组运行时,在扭矩恢复力作用下叶片产生扭转.拉筋间、围带间紧密配合形成整圈叶片耦合系统.

图1 末级动叶结构示意图

2叶片的接触特性分析

2.1有限元分析模型

为研究末级动叶围带间及拉筋间的非线性接触特性,以整圈叶片为研究对象进行有限元非线性求解,重点考察区域为拉筋、围带和叶身.根据圣维南原理,枞树型叶根与轮盘的接触对围带间、拉筋间的接触特性及叶片变形的影响较小,为减小计算规模与时间,突出分析重点,有限元分析模型不考虑枞树型叶根与轮盘的接触,而是通过绑定约束(tie)将叶根平台与轮盘表面连接起来.

所分析的计算模型如图2所示,整圈共70只叶片(考虑围带、拉筋及根部过渡圆角).单元网格数量为37.4万,单元类型为六面体.围带与围带、拉筋与拉筋之间采用自动接触方式.叶片所受的气动力来自于叶轮气动设计数据.整体模型绕转子轴线以3 000 r/min的转速旋转,分析中考虑了叶片变形的几何非线性.

2.2拉筋间与围带间的接触特性

拉筋与围带的初始装配间隙见表1.ABAQUS基于牛顿-拉普森技术的增量迭代法来求解非线性问题,可得出在转子增速过程中围带间、拉筋间的接触状态、接触压力以及接触面积随转速的变化关系,如图3和图4所示.

通过计算分析得到拉筋大约在70 r/min转速时开始接触,在260 r/min时达到稳定状态,接触面积为29.8 mm2.在900 r/min左右时受到围带间接触的影响,拉筋间接触面积减小至13.8 mm2.升速过程中拉筋间接触力随转速上升呈缓慢增大趋势,达到工作转速后接触力为5 143.6 N.围带大约在900 r/min转速时开始接触,在2 350 r/min时达到稳定状态,接触面积为422.0 mm2.围带间接触后接触力随转速上升增大较快,达到工作转速后接触力为42 847.8 N.当拉筋间与围带间紧密贴合后产生摩擦,整圈连接的刚度取决于连接件接触面间的紧度.

(a)整体网格

(b)局部放大

名称示意图初始装配间隙/mm围带0.8拉筋1.6

图3 拉筋间、围带间的接触面积随转速的变化曲线

图4 拉筋间、围带间的接触力随转速的变化曲线

2.3叶片位移及应力

叶片叶型(身)(含拉筋、围带部分)的位移云图如图5所示.由图5可以看出,最大位移为6.277 mm.将变形放大5倍,原始模型与变形后模型的对比如图6所示.由图6可观察到模型在受载后的变形趋势,可见长叶片在旋转运动中,弹性变形量较大,由此引起的沿叶高各截面重心的偏移不可忽视.

图5 叶身的位移云图

图7为叶片的应力云图.由图7可以看出,叶片最大应力为804.7 MPa,位于拉筋内弧下侧.叶身底部最大应力为766.5 MPa,最大应力位置距离叶根平台的高度为45.05 mm.最大应力截面上的最大应力及最大主应力相对平均拉应力的安全系数分别为1.66和1.68.所有节点处的应力值均在叶片许用应力值(1 050 MPa)范围内.

图6 叶型变形前后位置对比

图7 叶型部分的应力云图

2.4扭转恢复

如前所述,叶型工作状态相对叶型加工状态会转动一个角度,为了得到叶片加工状态的型线,需要计算叶片的扭转角.从叶根平台至围带顶端高度范围内,测量叶片进汽侧与出汽侧对应节点连线在变形前后的相对扭转角.叶片各截面扭转角曲线如图8所示,为方便对比扭转角与叶型位置关系,图中的封闭曲线代表叶型.由图8可以看出,最大扭转角为1.81°,位于叶高75%截面处,与图5中最大位移所出现的径向位置基本接近.

工程上为了研究拉筋、围带对叶片扭转变形的影响,考虑到如果围带、拉筋的间隙设计不合理,运行中可能出现只有拉筋间接触或只有围带间接触的情况.采取分别调整拉筋间隙与围带间隙,分别计算当只有拉筋间接触情况、只有围带间接触情况、拉筋围带间均不接触(实际运行叶片在工作转速下不存在)情况下的叶片扭转角.图9给出了相邻叶片部分接触(只有拉筋间或围带间接触)及完全不接触时叶片沿叶高的扭转角变化曲线.叶片在只有拉筋间接触时各截面最大扭转角为4.85°,位于围带顶端.当叶片只有围带间接触时,各截面最大扭转角为2.93°,距离叶根平台的高度为769.5 mm,约为叶高的64%.当叶片与相邻叶片不接触时,最大扭转角为6.08°,位于围带顶端.对于自由叶片而言,随着叶高的增加,扭转角增大.当叶顶围带间相互作用时,阻碍了叶顶转动,使得叶顶附近(叶高60%以上区域)扭转角较自由叶片急剧减小,越靠近围带,扭转角相对围带间未接触模型越小,此类叶片最大扭转角出现在叶高64%位置处,表明设计带有围带约束的扭叶片时,可在扭转角较大处增加拉筋,从而提高叶片的扭转刚度,起到好的反扭和阻尼效果.图9中只有拉筋间接触的曲线也表明,拉筋会使扭转角从拉筋到叶顶处均匀地减小;从叶根平台到拉筋处,随着叶高的增加,扭转角相对自由叶片减小趋势增大.计算结果显示叶片采用拉筋、围带整圈连接形式以及围带间、拉筋间不同的接触状态,会使扭转恢复特性有较大的区别.拉筋间与围带间的相互作用影响了叶片的刚度,在分析叶片的变形与振动特性时必须考虑围带间与拉筋间的相互作用及其对叶片刚度的影响.

图8 叶型沿叶高各截面的扭转角曲线

图9 相邻叶片部分接触或完全不接触时叶片沿叶

Fig.9Torsional angle curve along blade height with no or partial contact of adjacent parts

由此可见,长叶片围带与拉筋的存在有效地减小了叶片扭转角,改善了叶片应力状态.叶片的变形量与接触状态和结构形式有关.接触面积与转速呈曲线变化,接触力与转速呈线性变化.具有围带、拉筋的长叶片扭转角沿叶高在某一半径上呈极大值,调整围带、拉筋结构可以改变最大扭转角及对应位置,其中围带对叶片扭转变形的限制作用强于拉筋.

3叶片的振动特性分析

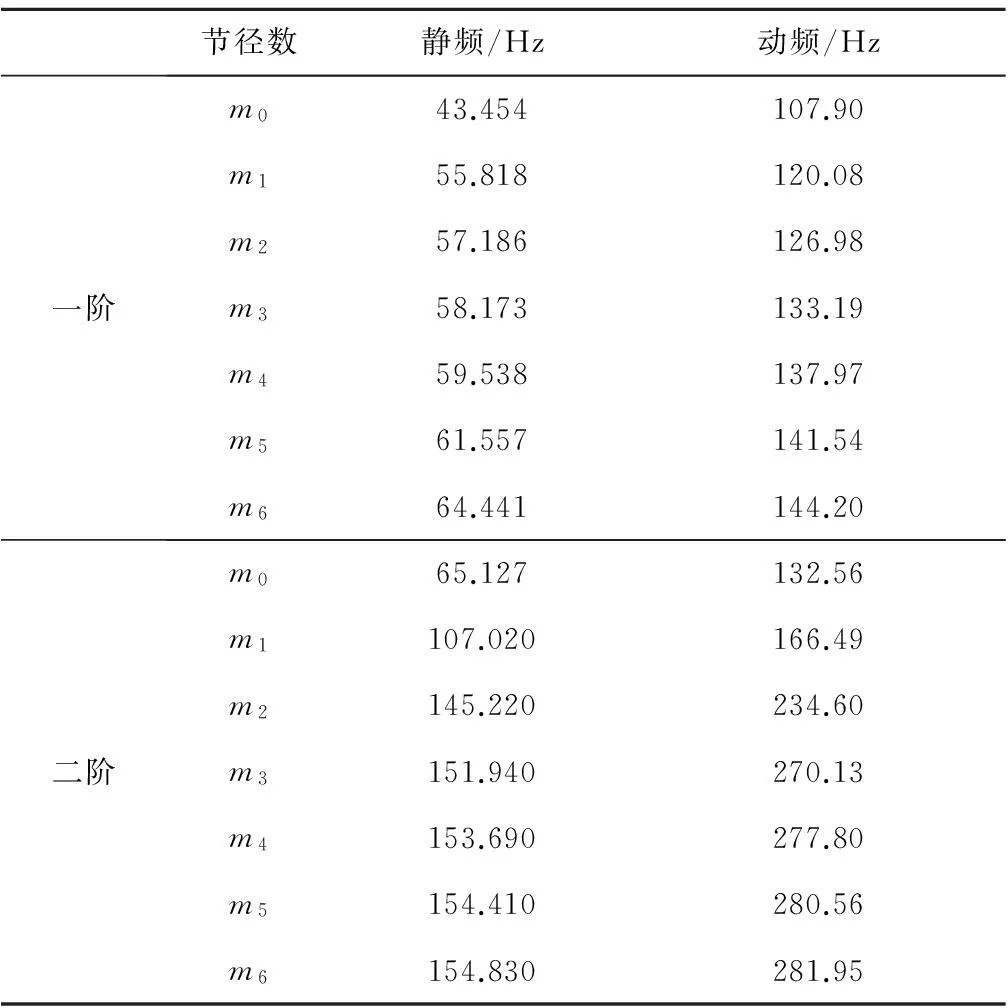

3.1整圈叶片的静频、动频及振型

静频分析是叶片处于静止态的模态分析,动频分析是在静频分析的基础上考虑气动力和离心力的模态分析.本文振动分析的模型与接触分析的模型相同,并且根据接触分析中的受力状态变化来考虑预应力的影响.

在叶片、轮盘的耦合振动分析中,得出的频率比较密集,振型比较多,由于具有节径的叶片、轮盘振动所需能量较小,也最容易产生,绝大多数叶轮事故由节径振动引起,经计算列出轮盘-叶片耦合振动系统0~6节径下的一阶和二阶振动频率,如表2所示,其中m为节径数.由于离心力的作用,叶轮刚性增大,轮系的动频大于静频.整圈叶片0~3节径下的振型图如图10所示.由图10可以看出,轮盘上沿圆周呈现凸凹交接的若干扇形部分,形成此起彼伏的交替运动.

表2 整圈叶片的静频和动频

3.2共振分析

3.2.1“三重点”共振

叶轮共振的“三重点”理论表述如下:当叶轮受到的激励频率等于固有频率,且激励阶次与振型节径数相等时,叶轮结构将发生共振.

(a)m0(b)m1(c)m2(d)m3

图10整圈叶片的一阶振型

Fig.10First-order vibration mode of the interlocked blades

“三重点”共振属于驻波共振,理论分析及试验结果表明,在满足式(1)和式(2)时,会激起叶片的“三重点”共振[7].

(1)

K=iZb±m

(2)

式中:fm为节径数为m时叶片的频率;K为谐波数;Zb为整级动叶片数;ns为转子的转速;i为整数,取0,1,2,…,6.

3.2.2振动安全性分析

根据叶片不同转速下各节径对应的频率,绘制出Campbell图,如图11所示,可直观地看到机组在升速过程中轮盘-叶片耦合振动系统的共振频率.图11中频率线代表各阶各节径频率随转速的变化关系,放射线为倍频激振线.倍频激振线与叶片固有频率的交点为共振点.通常取(-6%~3%)工作转速[4],即2 820~3 090 r/min为避开区,如Campbell图中的阴影区所示.

图11 整圈叶片的Campbell图

由整圈叶片振动频率计算结果可知,一阶频率较危险振动节径为3节径(频率为133.19 Hz),二阶频率较危险振动节径为6节径(频率为281.95 Hz),但其与倍频激振线的交点均落在图11中阴影区之外,满足共振转速避开要求.由图11可以看出,整圈叶片振动在机组正常运行范围内不存在“三重点”共振现象.

3.2.3振动非线性分析

在转速逐渐上升的过程中,叶片的围带和拉筋采用自动接触方式,在低转速过程中叶片之间没有相互作用,伴随转速上升,围带间、拉筋间开始接触且接触力逐渐增大,整体模型刚度的变化是一个非线性连续变化的过程,因此叶片各阶频率也是一个非线性连续变化的过程.围带间接触的过程大约从900 r/min开始并在2 350 r/min时结束,且围带间接触后拉筋间接触面积迅速进入稳定状态.由图11还可以看出,在1 200~1 800 r/min,各阶频率变化比较明显,说明在此阶段围带间接触状态的变化对整体模型刚度或紧力的影响较大.在几何参数不变的情况下,相邻拉筋间及围带间的配合情况对叶片频率有直接影响.基于此规律,在末级动叶振动特性优化时,可针对性地调整相邻叶片的间隙,改变Campbell图上频率线的非线性程度,以实现调频.在叶片生产设计过程中,可根据有限元分析结果预留一定的间隙,供测试时使用.

4结论

(1)采用几何非线性和非线性接触技术分析叶片上拉筋间、围带间的接触与摩擦载荷下的变形,发现具有围带及拉筋的长叶片扭转角沿叶高在某一半径上呈极大值,调整围带、拉筋结构可以改变最大扭转角及其对应位置.围带对长叶片扭转的抑制效果优于拉筋.

(2)相邻围带间及拉筋间的相互作用对末级动叶的动频影响较大.在升速过程中,相邻拉筋间与围带间逐渐接触,接触力逐渐增大,叶片结构刚度呈非线性变化.在拉筋间稳定接触且围带间尚未稳定接

触时,系统刚度变化最大.调整拉筋间及围带间的间隙可改变相邻叶片工作过程中的接触刚度,起到调频作用.

(3)整圈叶片应力水平小于该叶片材料的屈服强度,在工作转速范围内不会发生“三重点”共振现象.

参考文献:

[1]刘志林,马晓峰. 1 200 mm单只模型叶片强度分析[J].黑龙江电力, 2009,31(1):39-42.

LIU Zhilin, MA Xiaofeng. Analysis of blade strength of 1 200 mm single model[J]. Heilongjiang Electric Power, 2009,31(1):39-42.

[2]陈镇南,卢绪祥,李录平,等. 基于ANSYS/LS-DYNA的带冠叶片碰撞振动特性的有限元分析[J]. 动力工程学报, 2013, 33(3): 189-193.

CHEN Zhennan, LU Xuxiang, LI Luping,etal. Finite element analysis on collision-vibration characteristics of shrouded blades based on ANSYS/LS-DYNA [J]. Journal of Chinese Society of Power Engineering, 2013, 33(3):189-193.

[3]罗建斌, 谭士森, 袁立平. 大型汽轮机叶片事故原因分析[J]. 电力安全技术,2002,4(8):11-12.

LUO Jianbin, TAN Shisen, YUAN Liping. Accident reason analysis of large-scale steam turbine[J]. Electric Safety Technology, 2002, 4(8):11-12.

[4]谢永慧, 张荻, 丰镇平. 汽轮机特大型末级长叶片强度振动研究进展[C]//中国动力工程学会透平专业委员会2007年学术研讨会.武汉: 中国动力工程学会, 2007.

[5]徐自力, 陈德祥, 王凯. 自带冠成圈叶片围带接触应力高效计算方法[C]//中国动力工程学会透平专业委员会2009年学术研讨会.北京: 中国动力工程学会, 2009.

[6]余德启, 王恭义, 程凯, 等. 整圈自锁阻尼长叶片强度振动有限元分析[C]//第七届中国CAE工程分析技术年会暨2011全国计算机辅助工程(CAE)技术与应用高级研讨会. 昆明:中国自动化学会制造技术专业委员会及中国机械工程学会机械工业自动化分会, 2011.

[7]中国动力工程学会. 火力发电设备技术手册:第二卷汽轮机[M]. 北京:机械工业出版社, 1998.

Analysis on Contact Status and Vibration Characteristics of Last Stage Rotor Blades in Ultra-supercritical Steam Turbines

CHENHaiyan1,ZHANGYanchun2,FANWei3

(1. Beijing Huatsing Gas Turbine & IGCC Technology Co., Ltd., Beijing 100084, China;2. Department of Thermal Engineering, Tsinghua University, Beijing 100084, China;3. Full Dimension Power Technology Co., Ltd., Beijing 100095, China)

Abstract:For the structure of damping lacing wire and interlocked shroud generally used in the last stage rotor blades of ultra-supercritical steam turbines, a 3D nonlinear contact model was established, based on which numerical simulation was conducted on the strength and vibration of a certain homemade blade using finite element method, so as to analyze the torsional deformation of blades under different mounting clearance between of lacing wire to lacing wire and shroud to shroud, and to obtain the variation law of their contact status with rotating speed, and the effects of above nonlinear contact on the vibration characteristics according to the design value of clearance. Results illustrate that the nonlinear contact of lacing wire to lacing wire and shroud to shroud has significant effects on torsional deformation and dynamic frequencies of the blade. The stiffness and dynamic frequencies of the blade can be altered by changing the structure of lacing wire and shroud as well as their mounting clearance.

Key words:last stage rotor blade of steam turbine; strength and vibration; lacing wire; shroud; finite element method

文章编号:1674-7607(2016)03-0185-06

中图分类号:TK268

文献标志码:A学科分类号:470.30

作者简介:陈海燕(1983-),女,山西朔州人,工程师,硕士,主要从事旋转机械结构强度设计方面的研究.电话(Tel.):010-82151816;

收稿日期:2015-05-15

修订日期:2015-06-17

E-mail:haiyanchenbuaa@163.com.